A H ULLADÉKKÁ V ÁLT E LEKTROMOS ÉS

E LEKTRONIKAI B ERENDEZÉSEK

Ú JRAHASZNOSÍTÁSA

A nyomtatott huzalozású lemezek pirolitikus feldolgozásának értékelése a környezeti életciklus és életciklus költségelemezés

módszereivel

Doktori (Ph.D.) értekezés

Szerző:

Simon Bálint

okl. környezetmérnök kutató-fejlesztő szakmérnök

Témavezető:

Dr. Szakácsné Dr. Földényi Rita egyetemi docens

Pannon Egyetem Veszprém

2013

életciklus és életciklus költségelemezés módszereivel Értekezés doktori (PhD) fokozat elnyerése érdekében

*a Pannon Egyetem …...

Doktori Iskolájához tartozóan*.

Írta:

Simon Bálint

**Készült a Pannon Egyetem Vegyészmérnöki- és Anyagtudományok Doktori Iskolája/

programja/alprogramja keretében

Témavezető: Dr. Szakácsné Dr. Földényi Rita Elfogadásra javaslom (igen / nem)

(aláírás)**

A jelölt a doktori szigorlaton ...%-ot ért el,

Az értekezést bírálóként elfogadásra javaslom:

Bíráló neve: …... …... igen /nem

……….

(aláírás) Bíráló neve: …... …...) igen /nem

……….

(aláírás) ***Bíráló neve: …... …...) igen /nem

……….

(aláírás) A jelölt az értekezés nyilvános vitáján …...%-ot ért el.

Veszprém/Keszthely, ……….

a Bíráló Bizottság elnöke

A doktori (PhD) oklevél minősítése…...

………

Az EDHT elnöke

Megjegyzés: a * közötti részt az egyéni felkészülők, a ** közötti részt a képzésben résztvevők használják, *** esetleges

„Ha pokolra jutsz, legmélyére térj:

az már a menny. Mert minden körbe ér.‖

Weöres Sándor

1

Tartalomjegyzék

TARTALOMJEGYZÉK 1

KIVONAT 3

ABSTRACT 5

KURZFASSUNG 5

RÖVIDÍTÉSEK 7

KÖSZÖNETNYILVÁNÍTÁS 9

1 BEVEZETÉS ÉS CÉLMEGHATÁROZÁS 11

1.1 A FENTTARTHATÓSÁG VIZSGÁLATA 11

1.2 A VIZSGÁLAT TÁRGYA 13

2 ELMÉLETI HÁTTÉR 17

2.1 HULLADÉKGYŰJTÉS (REVERZ-LOGISZTIKA) 17

2.2 FIZIKAI TULAJDONSÁGOKON ALAPULÓ FELDOLGOZÁS 21

2.2.1 ELŐZETES VÁLOGATÁS 21

2.2.2 ELEKTRONIKAI HULLADÉKOK APRÍTÁSA 22

2.2.3 MÁGNESES SZEPARÁCIÓ 23

2.2.4 ELEKTROMOS VEZETŐKÉPESSÉGEN ALAPULÓ SZEPARÁCIÓ 24

2.3 TERMIKUS KEZELÉS 25

2.3.1 KOHÓSÍTÁS 25

2.3.2 ÉGETÉS 26

2.3.3 PIROLÍZIS 27

2.4 EGYÉB KEZELÉSI TECHNOLÓGIÁK 32

2.4.1 HIDROMETALLURGIA 32

2.4.2 A PYROMAAT ELJÁRÁS 34

2.4.3 LERAKÁS 34

2.5 A SZAKIRODALOM ÉRTÉKELÉSE 36

3 LABORATÓRIUMI KÍSÉRLETEK NYHL-EK KEZELÉSÉRE 37

3.1 ANYAGOK ÉS MÓDSZEREK 38

3.1.1 A VIZSGÁLT NYOMTATOTT HUZALOZÁSÚ LEMEZEK 39

3.1.2 AZ ANALITIKAI MÓDSZEREK 40

3.1.2.1 A minta előkészítése 41

3.1.2.2 Előzetes fémtartalom-vizsgálat 42

3.1.3 APIROLÍZIS 45

3.1.4 A PIROLÍZIS KIVITELEZÉSE 45

3.1.4.1 A reaktor 45

3.1.4.2 A minta NyHL előkészítése 46

3.1.4.3 Alkalmazott reakciókörülmények 46

3.1.4.4 Gázvizsgálati módszerek 48

3.1.4.5 Olaj elemzése 49

3.1.4.6 Szilárd maradék 49

3.1.5 A KÖRNYEZETI ÉLETCIKLUS-ELEMZÉS ÉS ÉLETCIKLUS KÖLTSÉG-ELEMZÉS 50

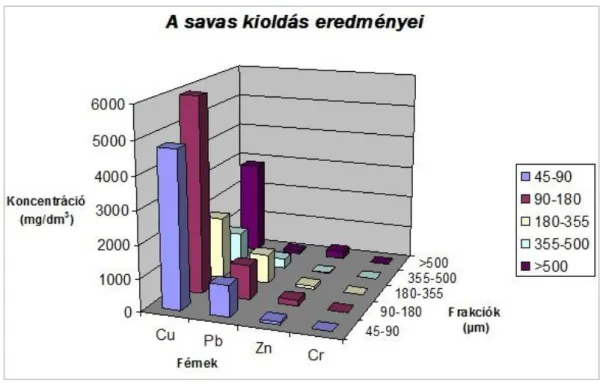

3.2 A FÉMANALÍZIS EREDMÉNYEINEK ÉRTÉKELÉSE 55

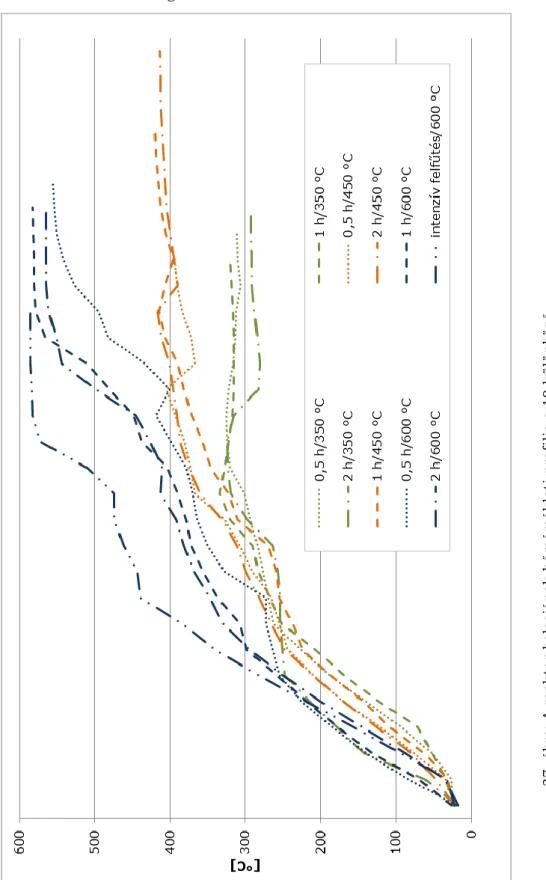

3.3 A PIROLÍZIS-KÍSÉRLETEK HŐMÉRSÉKLETI PROFILJA 61

3.4 A PIROLÍZIS TERMÉKEK MENNYISÉGI ÉRTÉKELÉSE 63

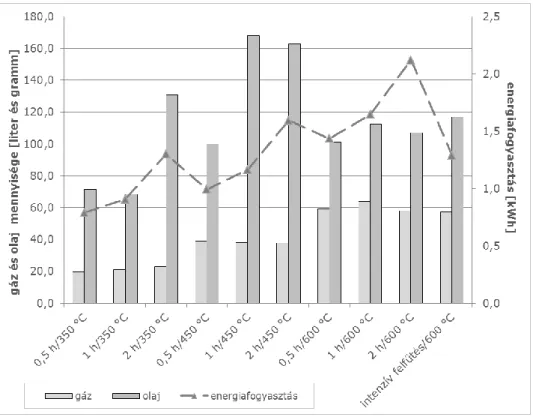

3.4.1 A REAKCIÓKÖRÜLMÉNYEK HATÁSA A GÁZKÉPZŐDÉSRE 63

3.4.2 A REAKCIÓKÖRÜLMÉNYEK HATÁSA AZ OLAJKÉPZŐDÉSRE 65

3.4.3 SZILÁRD MARADÉK MENNYISÉGÉNEK ALAKULÁSA 67

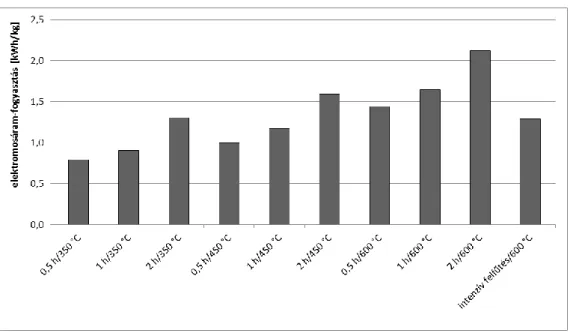

3.4.4 A REAKCIÓKÖRÜLMÉNYEK HATÁSA A REAKTOR VILLAMOS ÁRAM-FOGYASZTÁSÁRA 67 3.4.5 AZ ANYAGMÉRLEG ALAKULÁSA A KÜLÖNBÖZŐ REAKCIÓKÖRÜLMÉNYEK FÜGGVÉNYÉBEN 68

3.5 A PIROLÍZIS TERMÉKEK MINŐSÉGI ÉRTÉKELÉSE 70

3.5.1 A PIROLÍZIS GÁZ MINŐSÉG-VÁLTOZÁSA 70

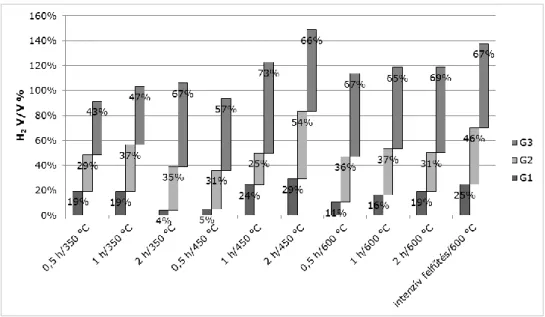

3.5.1.1 A keletkezett hidrogéngáz 70

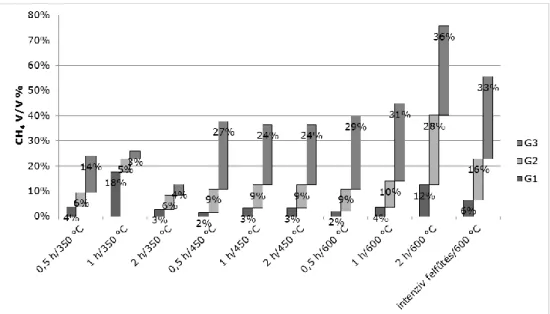

3.5.1.2 A keletkezett metán gáz 72

3.5.1.3 A keletkezett szén-monoxid 72

3.5.1.4 A keletkezett szén-dioxid 73

3.5.1.5 Gáztulajdonságok összefoglalása 74

3.5.2 AZ OLAJ ÉS A SZILÁRD MARADÉK MINŐSÉGI VIZSGÁLATA 77

3.5.2.1 A pirolízis olaj fő komponensei 77

3.5.2.2 A szilárd maradék hidrometallurgiai elemzésének eredményei 79

3.6 A FÉMVIZSGÁLAT ÉS A PIROLITIKUS KÍSÉRLETEK ÖSSZEFOGLALÁSA 80

4 HEEB KEZELÉSI ELJÁRÁSOK ÉLETCIKLUS-ELEMZÉSE 81

4.1 FUNKCIONÁLIS EGYSÉG ÉS RENDSZERHATÁROK 81

4.2 A TECHNOLÓGIAI FOLYAMATOK LELTÁRELEMZÉSE (LCI) 84

4.2.1 A REVERZ-LOGISZTIKA LELTÁRA 84

4.2.2 AZ APRÍTÁS LELTÁRA 88

4.2.3 A MÁGNESESES SZEPARÁCIÓ LELTÁRA 88

4.2.4 AZ ÖRVÉNYÁRAMÚ SZEPARÁTOR LELTÁRA 88

4.2.5 A KOHÓSÍTÁS ÉS PIROLÍZIS LELTÁRA 89

4.2.6 APYROMAAT ELJÁRÁS 95

4.2.7 EGYÉB FOLYAMATOK LELTÁRA 96

4.2.8 AZ ALKALMAZOTT KÖLTSÉGADATOK 99

4.3 KÖRNYEZETI HATÁSELEMZÉS ÉS KÖLTSÉG ANALÍZIS (LCIA ÉS LCCA) 102

5 INTERPRETÁCIÓ 107

5.1 A MODELL BIZONYTALANSÁGI TÉNYEZŐI 107

5.2 A PIROLÍZIS ALKALMAZHATÓSÁGA A NYHL KEZELÉSÉBEN 109

5.3 A LABORATÓRIUMI ADATOK BEILLESZTÉSE A HEEB FELDOLGOZÁS MODELLJÉBE 110

5.4 AHEEB KOMPONENSEK SZEREPE A TECHNO-ÖKONÓMIAI PROFIL KIALAKÍTÁSÁBAN 111 5.5 A TECHNOLÓGIAI MÓDSZEREK SZEREPE AZ LCA ÉS LCC EREDMÉNYEK KIALAKÍTÁSÁBAN 117

5.5.1 A REVERZ-LOGISZTIKA 117

5.5.2 AZ ELŐKEZELÉS 119

5.5.3 A PIROLÍZIS ÉS A KOHÓSÍTÁS 123

5.5.4 PYROMAAT ÉS MŰANYAGÉGETÉS 127

5.5.5 AZ ÚJRAHASZNOSÍTÁSSAL ELKERÜLHETŐ KÖRNYEZETI HATÁSOK 129

5.6 LCA ÉS LCC ALKALMAZÁSA A KÖRNYEZETI POLITIKA KIALAKÍTÁSÁHOZ 130

6 ÖSSZEFOGLALÁS 139

TÉZISEK 141

THESES 143

IRODALOMJEGYZÉK 145

I. SZ. MELLÉKLET 157

II SZ. MELLÉKLET 159

III. SZ. MELLÉKLET 161

IV. SZ. MELLÉKLET 170

V. SZ. MELLÉKLET 172

VI. SZ. MELLÉKLET 175

VII. SZ. MELLÉKLET 176

3

Kivonat

Az elektronikai eszközök gyors fejlődése, új funkciók megjelenése magával hozta az eszközök életének lerövidülését, ami a keletkező hulladékká vált elektromos és elektronikai berendezések (HEEB) növekedésében nyilvánul meg.

A hulladékgazdálkodás tervezése egy sokrétű problémarendszer. Ezek fő komponensei a hulladék feldolgozásának környezetterhelése illetve költségei. Megfelelő rendszer kialakításához különböző tulajdonságokkal rendelkező kezelési technológiák között kell mérlegelni. Újfajta hulladékok megjelenésekor gyakran olyan technológiákat is figyelembe kell venni, melyek még nagyüzemi formátumban nem léteznek.

A HEEB összetételét tekintve igen sokszínű, szinte a teljes periódusos rendszer megtalálható bennük. Ezért ez a hulladékcsoport kiváló kutatási anyag egy komplex hulladékgazdálkodási rendszer leképzésére.

A dolgozat a HEEB teljes hulladékgazdálkodási láncát vizsgálja egy nem hagyományos kezelési technológiával együtt a környezeti életciklus- (LCA) és életciklus-költségelemzés (LCC) módszereivel. Az eredmények alapján lehetővé válik a hulladékkezelési rendszer gyenge pontjainak megállapítása, valamint a döntéshozás támogatása olyan esetben, amikor egy még üzemi méretben nem használatos technológia is a rendszer részét képzi.

A kutatás alappillére a HEEB nyomtatott huzalozású lemez frakciójának pirolízissel történő kezelése, majd egy LCA modell felállítása, amely részben a laboratóriumi-félüzemi kísérletek eredményeire támaszkodik. Ehhez a szerző HEEB-ből származó nyomtatott huzalozású lemez (NyHL, más néven nyomtatott áramkör) hulladékot gyűjtött, melyet megfelelő előkezelés során egy fixált ágyas egyénileg felépített batch típusú pirolízis reaktorban kezelt. A keletkező termékeket kvalitatív és kvantitatív módszerekkel is megvizsgálta.

Az így nyert információt egy, a HEEB-ek feldolgozását leíró, életciklus leltár elkészítéséhez használta fel, ami begyűjtéstől a másodlagos nyersanyagok kinyeréséig az összes eljárás részletes technológiai és költségparaméterekkel ötvözött anyagáram-tulajdonságait részletezi.

Tekintettel a termékképződésre és energiafogyasztásra, a pirolízis reaktor számára a 450 °C és 1 órás tartózkodási idő bizonyult megfelelő beállításnak. Az elkészített technológiai- gazdaságielemzés rámutat, hogy a NyHL pirolízis a HEEB feldolgozásba integrálható, és kiválthatja a jelenleg elterjedt kohósítást. Az LCA/LCC eredményei rámutatnak a döntéshozásban lényeges paraméterekre, illetve azok súlyára a várható környezeti illetve költségbeli hatásokban.

5

Abstract

The goal of the conducted study is to investigate a new technology for treatment of printed wiring boards (PWBs), and modeling a pilot-scale technology using the methodolgy of life cycle assessment (LCA) and life cycle costing (LCC). For this reason commercial PWB wastes were collected and pyrolysed in a self made fixed bed batch reactor in pilot scale, and the products were investigated.

Based on the know-how of PWB pyrolysis and the results of literature research, an environmental LCA and simplified LCC for the whole end of life stage (EoL) of electronic wastes (WEEE) were conducted. The recent work points out that the desired pyrolysis circumstances are 450 °C and 1 hour retention time to achieve an optimum of product quality and quantity. The result shows that the pyrolysis can be integrated in the waste treatment system as an alternative of smelting.

Kurzfassung

Das Ziel dieser Arbeit ist die technische Untersuchung einer neuen Technologie von der Behandlung den Leiterplatten aus Elektro- und Elektronik-Altgeräte (EEAG), und Herstellung eines Öko- und Konstenbilanz Models (LCA und LCC) anhand Untersuchung einer Pilotanlage. Aus diesem Grund kommerzielle Leiterplattenabfälle wurden gesammelt, angemessen, vorbehandelt und in einem Festbettbatchreaktor pyrolysiert. Die Produkte wurden qualitativ und quantitativ untersucht.

Die Erfahrungen der Leiterplattenpyrolyse und Informationen Literaturforschung wurden genutzt, ein LCA und LCC des Lebensendes der EEAG durchzuführen. Die optimale Arbeitsbedingung für Leiterplattenpyrolyse wurde Temperatur 450 °C und Verweilzeit 1 Stunde gefunden. Außerdem hinaus ist es bewiesen, dass die Pyrolyse als ein alternatives Verfahren von Leiterplattenentsorgung ist in Entsorgungsystem einsetzbar.

7

Rövidítések

AAS: atom abszorpciós spektrometria

ADP: nyersanyagok kimerítése (abiotic depletion potential) mértékegység: [kg Sb ekvivalencia]

AP: savasodási potenciál (acidification potential) mértékegység: [kg SO2 ekvivalencia]

BTX: benzol, toluol és xilol

CED: kumulatív (összesített) energiaigény (cumulative energy demand) mértékegység: [MJ ekvivalencia]

CRT: katódsugárcső eó: emberi munkaóra [óra]

EP: eutrofizációs potenciál (eutrophication potential) mértékegység: [kg foszfát ekvivalencia]

EPR: kiterjesztett gyártói felelősség (extended producer responsibility)

GWP: globális felmelegedési potenciál (global warming potential) mértékegység: [kg CO2

ekvivalencia]

HEEB: hulladék elektromos és elektronikai berendezések

HTP: humán toxicitási potenciál (human toxicity potential) mértékegység: [kg dikloro-bifenil (DCB) ekvivalencia]

ICP: induktív csatolású plazmaégő

IT eszközök: információs és telekommunikációs eszközök LCA: életciklus-elemzés (life cycle assessment)

LCC: életciklus-költségelemzés (life cycle cost /assessment/) LCD: folyadékkritályos kijelző

MFA: anyagáram analízis (material flow analysis) NyHL: nyomtatott huzalozású lemezek

ODP: ózonkárosítási potenciál (ozone depletion potential) mértékegység: [kg CFC(11) ekvivalencia]

POCP: fotokémiai ózonképződési potenciál (photochemical ozone creation potential) mértékegység: [kg etilén ekvivalencia]

TETP: (szárazföldi) ökotoxicitási potenciál (terrestrial ecotoxicity potential) mértékegység: [kg DCB ekvivalencia]

ÜHG: üvegházhatású gáz

9

Köszönetnyilvánítás

Doktori dolgozatom tulajdonképpen egy nagy csapatmunkának is köszönhető. Doktori tevékenységem során több kutatóval, hallgatóval dolgoztam együtt, akik mind hozzájárultak tapasztalataim, tudásom gyarapodásához.

Elsősorban dr. Szakácsné dr. Földényi Ritá témavezetőmnek mondok köszönetet. A dolgozat elkészítése során segített a meddő hullámvölgyekből kikászálódni, és nem adta fel, hogy ez a dolgozat elkészüljön.

Dr. Tamaska Lászlót is köszönetem illeti, hogy ösztöndíjat biztosított számomra, amivel a doktori iskolát el tudtam kezdeni, továbbá kaput nyitott a környezeti életciklus-elemzés módszertanára, amit azóta is tanulmányozok, alkalmazok.

A dolgozat témájával foglalkozó hallgatók, diplomadolgozók, TDK-zók és tervezési gyakorlatozók is sokat segítettek azzal, hogy újabb forrásokra hívták fel figyelmem, illetve munkájukkal rendszerezték az addigi eredményeket.

További köszönet a magyar életciklus-elemzők szövetségének (LCA-Center), hogy összejöveteleiken, konferenciáikon tudásomat gyarapíthattam. A Deutsche Bundesstiftung Umwelt-nek és a Stuttgarti Egyetemnek hálás vagyok, hogy ösztöndíjukkal támogatták németországi gyakorlatomat. Köszönetem illeti még dr. Marcel Weil kutatót, aki lehetőséget teremtett, hogy doktori iskola utáni kutatásaimat a Helmholtz Institut Ulm-nál végezhessem.

Elmondhatatlanul sok köszönettel tartozom még menyasszonyomnak, Pfening Dórának, hogy a dolgozatkészítés éveiben mindig mellettem állt, és támogató kedves szavaival nagyon sok segítséget nyújtott ahhoz, hogy a disszertációmat elkészítsem.

11

A. Irodalmi rész

1 Bevezetés és célmeghatározás 1.1 A fenntarthatóság vizsgálata

A hulladékgazdálkodás a 20. századra egy különálló, jól jövedelmező iparággá nőtte ki magát. Ezt elősegítette az is, hogy a hulladékkezelés prioritási listáján az anyagában történő hasznosítás mindig megelőzi az energia-tartalom értékesítését, majd az utolsó helyen a végleges lerakás áll (lásd 1. ábra) (2008/98/EC 2008, 98).

1. ábra: A hulladékhierarchia (2008/98/EC 2008, 98)

A hulladékgazdálkodási prioritás betartása és egy termék, vagy tevékenység környezeti szempontú fenntarthatóságának érdekében fokozatosan előtérbe kerültek a kialakítást támogató módszerek, mint például az anyag és energiaáram-, vagy életciklus-elemzés.

A hulladékhierarchia követése a fenntarthatóság elérését segíti, ami tulajdonképpen a jövő generációjával szemben tanúsított felelősség megtestesülése, és lényegében a gazdasági növekedés ellen hat. Ez a jelenlegi gazdasági rendszer működésével magyarázható. A gazdasági rendszer (nevezzük most technoszférának) pénzt állít elő, kvázi „értéket‖ teremt, és azt tartja körforgásban, illetve próbálja mennyiségét növelni. A technoszférába kerülő „érték‖

viszont a bioszféra értékeinek monetarizálásából keletkezik. Mindkét szférát egy viszonylagos körforgás jellemez, ám a bioszférára a teljes zárt lánc jellemző, a technoszféra korántsem ennyire tökéletes, sőt önmaga fenntartásához, a hulladékként távozó „értékeket‖ pótlandó, folyamatosan a bioszféra erőforrásaira van szüksége.

A fenntarthatóság megteremtésére a természet utánzására van szükségünk, azaz zárt technológiai körfolyamatok megalkotására1, illetve olyan zöld technológiákra, melyek a tisztább és hatékonyabb termelésre koncentrálnak2, szem előtt tartva a hulladékhierarchia prioritásait (lásd. 1. ábra). Ezt a célt követi az ökotervezés (DfX, ahol az X helyettesíthető a tervezés céljának megfelelően, például DfR – „design for recycling‖ vagy DfD – „design for disassembly‖, stb.), ami két lehetőséget kínál a cél eléréséhez: a termék, vagy a technológia megváltoztatását (Simon and Angyal 2008).

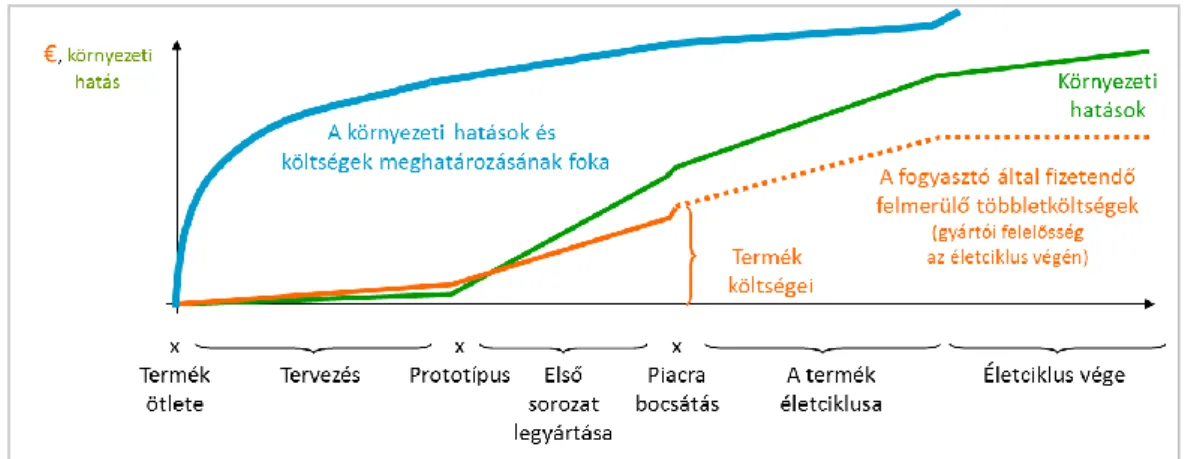

A szennyezés megelőzésének hatékony befolyásolására a technológia, illetve tevékenység tervezésekor van a legjobb lehetőség, viszont ilyenkor áll rendelkezésre a lehető legkevesebb információ (Bishop 2004; Middendorf, Schischke, and Hagelüken 2005; Simon, Lukács, and

1 „closed loop― vagy „open loop― újrahasznosítás bekapcsolása a termék életciklusába, ahol a termékből keletkezető hulladék másodlagos nyersanyagforrásként funkcionál

2 Energia és nyersanyaghatékonyság valamint emisszió minimalizálás megvalósítása

Tamaska 2006). Ennek ellenére egy életciklus-elemzés (LCA) vagy életciklus-költségelemzés (LCC), illetve ezek ötvözése szociális életciklus-elemzéssel (sLCA), a technológia használatának bármely szakaszában hasznos, segítséget nyújt az újratervezéshez, ökonómiai- ökológiai teljesítmény javításához.

Mikor lesz egy termék, illetve egy tevékenység fenntartható? Goodland ezt három alapvető általános kritériummal határozza meg:

1. Az úgynevezett „kibocsátási szabály‖ (output rule): A hulladéktermelés mértéke kisebb legyen a környezet hulladékasszimiláló képességénél oly módon, hogy a jövőbeli hulladékasszimilációs kapacitás illetve más képességek ne károsodjanak.

2. A „felhasználási szabály‖ (input rule), ami tovább osztható a megújuló és nem megújuló kategóriákra. A megújuló energiaforrások felhasználása nem lehet nagyobb a megújuló képesség mértékénél. A nem megújuló energiaforrások kiaknázásának mértéke olyan szint alatt maradjon, amelyet különböző fejlesztések és beruházások segítségével megújulókkal tudunk helyettesíteni, a Serafian kvázi- fenntarthatósági szabály alapján.

3. A „működés elve‖ (operation principles): a technológiai fejlődéshez kapcsolódó kritériumokat fogalmazza meg. A közgazdaságnak legalább a teherbírás határain belül kell maradnia; míg a megújulók kutatásának a hatékonyság-növelés legyen a célja, ne pedig a teljesítmény-növelés; és a megújuló kiaknázásának a profit optimalizálásra, hosszan tartó hozamra, valamint teljesen fenntartható bázisra kell törekednie (Goodland 1995).

Az 1987-es Brundtland jelentés ezt egy mondatban fogalmazza meg, miszerint a fenntartható fejlődés olyan fejlődés, amely biztosítja a ma élők szükségleteit úgy, hogy a következő generációkét nem korlátozza.

„A fenntartható fejlődés az, amikor a jelen szükségletei nem akadályozzák a jövő generációt saját szükségleteinek kielégítésében”3 (Brundtland 1987)

Ezek a kritériumok meglehetősen nehezen teljesíthetőek. A fenntarthatóságra való törekvést az emberi tevékenységek alternatíváinak környezeti, gazdasági és szociális szempontú összehasonlítása segítheti. Erre közvetlen kifejlesztett, illetve fejlesztés alatt álló módszer az életciklus fenntarthatósági elemzés (LCSA). Az eljárás a fent említett három módszert, az LCA-t LCC-t és sLCS-t egyesíti (Szita Tóthné 2013; Heijungs, Huppes, and Guinée 2010).

Az LCA az anyagáram analízisből nőtte ki magát, elsőkén 1969-ben alkalmazták üdítős csomagolások környezeti teljesítményének vizsgálatára (H. Baumann and Tillman 2004). Az első LCA-hoz szorosan kapcsolódó konferenciákat az 1990-es években tartották, ami a módszer további finomodását és harmonizálását segítette elő (H. Baumann and Tillman 2004). Az LCA alapelve, hogy minden környezeti hatást vizsgál egészen a termék gyártásától a keletkező hulladékok feldolgozásáig. Az LCA-t így terméktervezéshez, marketinghez és egyéb vállalati tevékenységekhez, döntéshozáshoz is alkalmazhatjuk, de akár politikai döntéshozatalnál, rendeletek, törvények kialakításánál is hasznos eszköz lehet (DIN-ISO 14040 2006; DIN-ISO 14044 2006).

A 21. században az információs technológia, a közlekedés és általában a mindennapos élet elképzelhetetlen elektronika nélkül. Újítások és találmányok elképesztő gyorsasággal tódulnak a hétköznapi használókhoz. Ennek következménye tulajdonképpen a termékek használata és gyártása során keletkező hulladékok mennyiségének folyamatos növekedése.

A hulladék elektromos és elektronikai berendezések (HEEB) mennyisége dinamikusan fejlődik, összetételében igen változatos. Kezelése többé-kevésbé megoldott, mint ahogy technológiai akadályok napjainkban tulajdonképpen nem léteznek, de kiforrott módszertan a várható környezeti és gazdasági hatások előrejelzésére nem létezik.

3 eredeti: „Sustainable development is development that meets the needs of the present without compromising the ability of future generations to meet their own needs.‖

13 2. ábra: A fenntratható fejlődés (sustainable development) három alappillére,s szociális

(Social), környezeti (Environmental) és gazdasági (Economy) szempontok (Heijungs, Huppes, and Guinée 2010) nyomán

A dolgozat „top-down‖ és „bottom-up‖ kutatási módszerekkel, környezeti- és költséghatások definiálásával, valamint a foglakoztatási potenciál, mint a technológiák szociális jellemzőjének integrálásával egy lépést tesz a Magyarországon alkalmazott e-hulladék kezelési technológiák fenntarthatósági szempontú értékelése felé (LCSA) (lásd 2. ábra).

További cél a laboratóriumi és félüzemi kísérleti adatok felhasználásával új technológiák jövőbe tekintő összehasonlító elemzésének vizsgálata elsősorban a magyarországi környezet figyelembevételével.

1.2 A vizsgálat tárgya

Kutatásom alapvetően a hulladékgazdálkodási rendszerek fenntarthatóságával, modellezésével foglalkozik. A központi cél, amely köré a kutatási kérdéseket csoportosítottam:

Alapvető célom egy még nem integrált technológiát is tartalmazó (nem hagyományos) hulladékgazdálkodási rendszer környezeti-gazdasági tulajdonságainak meghatározása.

A módszertan kidolgozásához a HEEB hulladékcsoportot választottam, annak sokrétű összetétele miatt (lásd még VII. melléklet). Így a modell rendszerben várhatóan sok hulladékkezelési technológia fog előfordul. A nem hagyományos technológiának eddig a NyHL-ek pirolízissel való feldolgozását választottam.

A modellben felépített rendszer a következőképpen alakul: a beszállított hulladékot (lásd 2.1 fejezet) kézzel vagy félig automatizálva válogatják (lásd 2.2.1 fejezet) megfelelő kategóriákba, az azt követő feldolgozási technológia számára legalkalmasabb módon. Ezt egy szelektív szétszerelés követi, aminek célja a feldolgozó technológiára nem alkalmas alkatrészek eltávolítása. A következő lépés a hulladék aprítása (lásd 2.2.2. fejezet) majd a mágnesezhető fémek kiválogatása (lásd 2.2.3 fejezet), amit adott esetben egy kézi válogatás követ. Egy újabb méretcsökkentési eljárással, esetleg a nem mágnesezhető fémek leválasztásának (lásd 2.2.4 fejezet) hatásfokát növelni lehet. Az ilyen eljárások a szennyezőanyagok leválasztását és az értékes másodlagos nyersanyagok feldúsítását célozzák meg (Williams 2006), hogy azokat gazdaságosabban lehessen kinyerni, illetve termikusan hasznosítani (lásd 2.3-2.4 fejezet).

Az analízishez kapcsolódó kutatási kérdések:

Segíthet-e a módszertan a meglévő gazdálkodási rendszerek gyenge pontjainak megállapításában, a teljesítmény javításának érdekében?

A kérdés megválaszolásához egy technológiai modellt kell létrehozni, ami az anyagáram analízisen (MFA), az életciklus-elemzésen és életciklus-költéselemzésen alapszik (LCA és

LCC). A modell különböző paraméterek dinamikus hálózata, melyek variánsai kölcsönös hatással vannak egymásra és a teljes rendszer környezeti- és ökonómiai teljesítményére.

Ezekk a módszerek kiválóan alkamazhatók többkritériumos döntéshozás támogatásához.

Milyen szerepük van az adott hulladékkomponenseknek a teljes rendszer tulajdonságainak kialakításában?

Mely komponensekre érdemes koncentrálni környezetvédelmi vagy gazdasági szempontból?

A kérdés fontosságát mutatja, hogy gyakran a hulladék-feldolgozóknak a műanyag feldolgozása gazdaságilag nem hoz hasznot, viszont a magas műanyag-feldolgozási célráta akár az értékesebb anyagok elvesztéséhez vezethet. Ezek az anyagok közvetlenül nem mérgezőek (csak a velük együtt előforduló egyéb komponensek), de primer forrásokat helyettesítve nagyobb gazdasági és környezetvédelmi hasznuk van. A módszertan segítségével anyagi prioritások könnyebben választhatók.

Mekkora a különböző technológiák hozzájárulása a teljes környezeti-gazdasági teljesítményhez?

Melyik módszernek milyen környezeti- gazdasági szerepe van a teljes technológiai láncban, hasonlóan az előző kérdéshez? Megválaszolásához az LCA és LCC módszerét alkamazom.

Melyek a NyHL-ek félüzemi pirolízisének tulajdonságai?

Egy kilogramm nagyságrendű szakaszos fixált ágyas reaktor felépítésével és pirolitikus kísérletek kivitelezésével megfelelő tanulságok vonhatók le a kérdés megválaszolásához.

Lehet-e a pirolízist NyHL kezelésére használni?

A pirolitikus kísérletekből leszűrhető tapasztalatok LCA rendszerbe való beépítésével leképzem a NyHL pirolízis környezeti és gazdasági tulajdonságait. Ez alapján eldönthető a fenti kérdés.

Be lehet-e illeszteni a csak papíron, illetve laboratóriumban vagy fél-üzemi fázisban lévő folyamatokat már létező rendszerbe?

A pirolízist integrálom a HEEB gazdálkodás életciklus modelljébe. A pirolízis laboratóriumi

fél-üzemi üzemi mérettartomány környezeti tulajdonságainak méretezésével nyert tapasztalatok a laboratóriumi mérettartományban létező technológiák környezetterhelésének becsléséhez fontos új információt hordoznak.

Milyen alapvető LCA és LCC-beli különbségek vannak a NyHL kohósítás és pirolízis között?

Az összehasonlításhoz mindkét technológiához egy LCA és LCC modellt építek fel. Az eredményt a különböző szempontok szerinti kiértékelés adja meg.

Milyen módszertan alapján lehet kialakítani egy környezeti politikát?

A kidolgozandó rendszermodell egy általános matematikai funkcióra alapozott, aminek egyik variánsát a technológia működtetésével járó költségek jelentik. A teljes rendszer költség mérlege lehetővé teszi a hulladék monetáris értékének megállapítását. A környezeti hatásokkal kapcsolatos döntésekben az LCA, míg a szociális jellegű kérdésekben a foglakoztatás nyújt döntési támogatást.

A doktori dolgozatommal a következő hipotéziseket vizsgáltam:

1. A NyHL pirolitikus kezelésénél létezik egy olyan egzaktul megadható kezelési hőmérséklet és/vagy reakció idő, melynél a NyHL műanyagtartalma közel 100%-ban elbomlik. (lásd 5.2-es fejezet)

2. A laboratóriumi, félüzemi mérésekkel szerzett információk, valamint más hasonló ipari technológiákból származó tapasztalatok alapján egy kísérleti eljárás környezeti profilja meghatározható. Ezzel együtt a nagyobb mérettartományú eljárás környezeti profilja kedvezőbb képet mutat. (lásd 5.3-as fejezet)

3. A pirolízis, mint NyHL kezelési technológia, versenyképes a jelenleg elérhető legjobb technológiával, a kohósítással. (lásd 5.5.3-as fejezet)

15 4. Környezeti életciklus és életciklus-költségelemzés, valamint egyes szociológiai paraméterek ötvözésével létrehozható a környezeti politika kialakítását támogató módszertan. (lásd 5.6-os fejezet)

A fenti kérdések megválaszolásához és a hipotézisek ellenőrzéséhez a doktori tevékenységem során többek között a következő munkákat végeztem el a:

1. a hulladékkezelési technológiák modellezéséhez a HEEB feldolgozás modellezése 2. alternatív NyHL feldolgozáshoz a pirolízis

3. környezeti és költségprofilhoz az MFA/LCA/LCC;

17

2 Elméleti háttér

A HEEB-ek igen bonyolult összetétele miatt technológiai megoldások egész sorát kell rendszerbe kötni a megfelelő hulladékkezelés elérésének érdekében. Rendszerünk a következő hulladékkezelési eljárás-technológiákat modellezi:

- a hulladék visszagyűjtése, különböző menedzsmentmódszerek alkalmazása,

- fizikai tulajdonságok szerinti szétválasztás (darabolás utáni mágneseses-, örvényáramú szeparáció, rázóasztal, flotálás),

- termikus eljárások (kohósítás, pirolízis, égetés), - kémiai-fizikai eljárások (hidrometallurgia), valamint a - lerakás.

Ezek kombinációival előállított forgatókönyvek elemzésével kapunk információt egy adott helyzetben, az adott körülményekhez legjobban igazodó, alacsony költségű és magas környezeti teljesítménnyel rendelkező technológiai eljárássorról.

2.1 Hulladékgyűjtés (reverz-logisztika)

Rudolf Gysi disszertációjában egy rendszer-optimalizációs problémaként tekint a logisztikára, ahol több változót – például a költségeket, raktár mennyiséget, és -felületet – kell szinkronizálni egy meghatározott optimum elérésének érdekében (Gysi 1974). Az információs technológiák fejlődésével valamint a logisztikai feladatok komplexitásának növekedésével a kilencvenes évek elejére maga az információáramlás vált lényeges tényezővé.

Ezzel egyidejűleg az ellátás menedzsment fejlődésében a reverz-logisztika szerepe is egyre fontosabbá vált (Csiszár 2006; Richey et al. 2005).

3. ábra: Zárt logisztikai lánc (Hanafi, Kara, and Kaebernick 2008)

Rogers és Tibben-Lembke (1998) a következőképpen határozták meg az reverz-logisztikát:

„A nyersanyagok, termékek, és információk áramlásának effektív és költséghatékony tervezése, a fogyasztás helyétől a kiindulási pontig, az újrahasznosítás illetve megfelelő kezelés érdekében.” (Rogers and Tibben-Lembke 1998).

Ez tulajdonképpen a logisztika Council of Logistics Management szerinti definíciójának megfordítása. A 3. ábra szemlélteti a reverz-logisztika főbb részrendszereit. Az elosztási lánc megszervezésében a vállalatok természetszerűen jobban érdekeltek mint a visszagyűjtési láncnál, mivel ott közvetlen profit keletkezik a termék eladásával. Az elosztási lánc szereplői ugyanakkor próbálják a visszagyűjtést és az esetleges szétválogatást elkerülni, ezzel csökkentve költségeiket (Rogers and Tibben-Lembke 1998). Szerencsére több nemzetközi és

nemzeti jogi szabályozás gondoskodik a HEEB-ek megfelelő kezelésének, egyben visszagyűjtésének keretéről.

Ilyen például a 2002/96/EC direktíva, mely kvalitatív és kvantitatív irányt mutat a HEEB begyűjtéséhez, újrahasznosításához valamint egyéb kezeléséhez minden hulladékkategóriában, melyeket a jogszabály definiál. Ugyanakkor definiálja a gyártók felelősségét a hulladékok megfelelő kezeléséről (Streicher-Porte 2006; 2002/96/EC 2002).

Másik jogszabály, ami gondoskodik a termék, illetve a visszagyűjtendő hulladék minőségéről, ezáltal szabályozza a reverz-logisztikát is, az ROHS direktíva. Ez az új gyártású EEB-ekben található ólom, kadmium, higany, hat vegyértékű króm, polibrómozott bifenil (PBB), valamint polibrómozott difenil éter (PBDE) mennyiségét korlátozza (2002/95/EC 2003; 2011/65/EU).

Megemlítendő szabályozás még az úgynevezett kiterjesztett gyártói felelősség (EPR – extended producer responsibility). Ez egy - az OECD által kidolgozott - környezetvédelmi politikai útmutatás vállalatok számára, hogyan kezeljék a termékeikből keletkező hulladékokat (gyártó fizet elv) (OECD 2009).

Alapvetően kétféle visszagyűjtési rendszert különböztethetünk meg szervezési szempontból:

- irányított visszagyűjtést és az - önszerveződő visszagyűjtést.

A HEEB koordinálásának másik lehetősége egy formális gyűjtési rendszer kialakítása. Ezt a koordinálást egy többnyire non-profit szervezet végzi a 4. ábrán látható elv szerint. Egyik legjobb példa a Svájcban már 1998-ban kialakított rendszer az EPR alapján. Ennek alappillére a gyártók és importőrök által a koordináló szervezetek felé fizetett „kezelési díj‖

(ARF – advanced recycling fee). A díj az elosztók, kereskedők és fogyasztók között oszlik meg.

A felhasználó a HEEB-et bármely kereskedőnél vagy speciális gyűjtőpontoknál ingyenesen visszaszolgáltathatja. A koordináló szervezet eztán gondoskodik a kezelésről, ami a

- gyűjtőpontok fenntartását, - a hulladék szállítását és

- környezetvédelmileg megfelelő kezelését jelenti.

Ezeket a feladatokat természetesen különböző kritériumoknak megfelelő vállalatok versenyeztetésével és hulladékgazdálkodó cégek egyéb módon történő ellenőrzött bevonásával teljesítik (Sinha-Khetriwal, Kraeuchi, and Schwaninger 2005; Streicher-Porte 2006). A befizetett újrahasznosítási díjaknak megközelítőleg 40-50 %-át költik újrahasznosításra, 15- 30 %-át transzportra és 8-15%-át a gyűjtőpontok fenntartására, és mindössze 2,5 %-át adminisztrációra (Andreas 2010; Sinha-Khetriwal, Kraeuchi, and Schwaninger 2005).

19 4. ábra: EPR alapján, jogszabályi úton befolyásolt visszagyűjtési séma (Sinha-Khetriwal,

Kraeuchi, and Schwaninger 2005; Streicher-Porte 2006)

Az önszerveződő újrahasznosítási láncra kitűnő példa az indiai gyakorlat (lásd 5. ábra). Ez azokra az országokra jellemző, ahol a cégek hajlandósága a környezetvédelemre alacsony, illetve a jogszabályi környezet is lazán kezeli azt.

Ebben az esetben nincs „központilag‖ meghatározott újrahasznosítási díj, hanem a hulladékkezelésre szakosodott cégek fizetnek vételi árat a beszállított hulladék általuk megszabott ellenértékeként (Sinha-Khetriwal, Kraeuchi, and Schwaninger 2005;

Manomaivibool 2009). Ez a fizetési hajlandóság tartja fent a visszagyűjtési láncot egy Európára jellemző jogszabályi kötelezés nélkül.

Az ilyen rendszerek több munkahelyet generálnak többnyire képzetlen vagy fél-képzett munkaerőnek. Ugyanakkor a kevésbé automatizált kezelési technológiák alkalmazása nagyobb munkahelyi kockázatot jelent, és toxikus anyagok nagyobb mértékű kibocsátásával jár (Sinha-Khetriwal, Kraeuchi, and Schwaninger 2005). A szervezetlen visszagyűjtés hátránya, hogy képtelen kvalitatív és kvantitatív folytonosságot biztosítani a feldolgozóknak.

Ez pedig nagy hatással van a másodlagos nyersanyagok minőségére, valamint előállításuk gazdaságosságára.

5. ábra: A kvázi önszerveződő visszagyűjtés (indiai minta) (Sinha-Khetriwal, Kraeuchi, and Schwaninger 2005; Manomaivibool 2009)

A magyarországi helyzet a svájciéhoz hasonló (lásd 6. ábra). Az EEE importőrök és gyártók kötelesek az államnak az úgynevezett termékdíjat fizetni a behozott illetve legyártott termékek fajtájától és súlyától függően4 (2011. Évi LXXXV. Trv. 2011). Az állam ebből az alapból juttat az Országos Hulladékgazdálkodási Ügynökségnek (OHÜ), ami ebből gazdálkodva szervezi meg a termékdíj köteles hulladékok gyűjtését, és szállítását a feldolgozókhoz (OHÜ 2012).

6. ábra: Szorosabb állami felügyelet a begyűjtésben (magyar példa) (OHÜ 2012)

4 A svájci ARF-hez hasonlóan

21

2.2 Fizikai tulajdonságokon alapuló feldolgozás

A fizikai tulajdonságokon alapuló feldolgozáshoz sorolok be minden olyan folyamatot, ami a HEEB-ek valamilyen fizikai tulajdonságát használja a komponensek szétválasztására, illetve mechanikai behatást alkalmaz.

2.2.1 Előzetes válogatás

Az előzetes válogatás többnyire emberi erő igénybevételével történik. A hulladékká vált eszközök szétszerelése után a komponensek szétválogatása gyorsítható és precízebbé tehető különböző kódolási és jelölési technikák használatával (Rios et al. 2003). A szelektálás automatizálásra is van lehetőség különböző detektorok alkalmazásával (Rios, Stuart, and Grant 2003).

Automatizált szétszerelési módszer a MeWa Recycling GmbH által kifejlesztett láncos törő (UNI-CUT® QZ 2000 HD). A flexibilis, gyorsító eszköz (lánc) a beadagolt anyagot nagy sebességre gyorsítja, mely ettől, és a reaktor speciálisan kialakított geometriájától egy jellegzetes anyagáramlási mintát vesz fel (harántmozgás lásd 7. ábra). Különböző fizikai hatások gondoskodnak az alkatrészek illesztéseinek mechanikai meglazításáról és szétbontásáról. Ezen kívül a feltárást segíti még a súrlódási hő hatása is. A következő paraméterek határozzák meg a ―termék‖ minőségét: tartózkodási idő, a gyorsító eszköz sebessége és a kihordónyílás nagysága (KMProjekt_Kft 2009; MeWa 2007).

7. ábra: Az UNI-CUT® QZ 2000 HD működési elve, a nyilak a hulladék mozgásának irányát jelölik (láncos törő) (MeWa 2007)

Az automatizálás nagyobb kapacitást tesz lehetővé, míg a pusztán kézi szétszerelés inkább precíz és roncsolásmentes (Duflou et al. 2008).

Az előzetes válogatás előnye a kis kapacitással szemben, hogy a magas nemesfém tartalmú alkatrészek, például NyHL-ek, kiválogatása szignifikánsan nagyobb hatásfokot eredményez a fémek újhasznosításánál (Chancerel et al. 2009). Az előzetes válogatás után a hulladékok az aprítóba kerülnek, illetve a speciális kezelést igénylő berendezéseket, – mint hűtőgép vagy katódsugárcsöves készülékek, – más módszerrel kezelnek tovább.

2.2.2 Elektronikai hulladékok aprítása

A méretcsökkentésre különböző shredderek, malmok állnak rendelkezésre. A shredderekben többnyire tengelyre felszerelt kalapácsok és a berendezés falával történt ütközések aprítják az anyagot. A shredderben szorosan egymás mellett álló kések forognak, melyek nyíró hatás kifejtésével vágják szét a beadagolt anyagot (de Ron and Penev 1995).

További méretcsökkentő hatás a szemcsék súrlódása is (Chapman 1997). Az aprítandó hulladék ridegségének növelésével a méretcsökkentés hatásfoka jelentősen növelhető. Erre az úgynevezett kriogén aprítást alkalmazzák. A mélyhűtést kísérleti módon alkalmazzák a NyHL-ek mechanikai újrahasznosításánál (de Ron and Penev 1995; Jakob and Melchiorre).

Mivel (Chancerel et al. 2009; Hagelüken 2006a) szerint a NyHL ilyen aprítása csökkenti a kinyerhető nemesfémek mennyiségét, LCA modellem a kriogén aprítást nem tartalmazza.

Az aprítás szempontjából két fontos alkotóelemet különböztethetünk meg:

1. a NyHL és

2. az egyéb alkatrészek.

A megkülönböztetés alapja a fajlagos érték (gazdasági szempont) és az összetétel. Az egyéb alkatrészek nagy mennyiségű azonos anyagi minőségű komponenseket tartalmaznak. Így ezek szétválogatása különösebb technológiai nehézséget nem okoz.

Az elektronikai eszközökben a komponensek és alkatrészek csatlakozási mintázata is befolyásolja az aprítás hatékonyságát. Ez a mintázat kétféle lehet:

1. egyszerű illesztések és az

2. anyagok keveredésével járó zárt rendszerek.

A hozzáerősítés, beszúrás, menetelés, betokozás kis energiával bontható, míg a hegesztés, ragasztás, bevonatolás, lakkozás már nehezebben, a töltés, ötvözés pedig mechanikus úton szétválaszthatatlan (Zhang and Frossberg 1997).

A kriogén aprítás során a NyHL műanyagtartalma rideggé tehető, a fém és műanyag eltérő tágulási együtthatója következtében feszültség keletkezik köztük. Ez elegendő ahhoz, hogy a két anyagfajta szétváljon (Nallinger 1999). A kriogenizálás további előnye, hogy csökkenhetők az oxidatív folyamatok, és visszaszorítható a kiporzás vagy káros gázok keletkezése.

1. táblázat: A részecske alakjának hatása (Zhang and Frossberg 1997) Elválasztási eljárások Részecske alakjának hatása

Méret szerinti osztályozás A szitarekesz elkülönítette a lemez alakú részeket és az összegabalyodott huzalokat

Sűrűség szerinti szétválasztás Az ülepedési sebességre, végső soron az elválasztás hatékonyságára hat

Mágneses szétválasztás Demágneseződési faktorra és a mágneses erőre

Elektrosztatikus szétválasztás A koronatér töltésére, a szétválasztandó szemcsékre kifejtett elektrosztatikus erőre.

Örvényáramos szétválasztás A vezető szemcsékben indukálódó örvényáramra és az ennek folyamán fellépő Lorentz erőre

A shredder termékeit rázóasztalon, szitán vagy fluid ágyas szeparátorban is szétválaszthatjuk. Ennek lényege hasonló a rázóasztaléhoz. Az anyag egy dőlt vibráló felületen halad keresztül, és a fajsúly különbség következtében a nehezebb részecskék lefelé vándorolnak, míg a könnyebb műanyagban gazdag frakció a felszínen marad (de Ron and Penev 1995; Chapman 1997).

23 A shreddert többnyire kevert minőségű anyag hagyja el, aminek következtében különböző szemcseméretű frakciókban eltérő komponensek dúsulnak fel. Ezek az alábbiak:

• nem mágnesezhető fémek (réz, arany, ezüst, palládium, ón),

• mágnesezhető fémek (vas),

• egyéb maradékok (pl. műanyag),

• tiszta alumínium (Chapman 1997; Zhang and Frossberg 1997).

Ezeket további szeparációs módszerekkel tovább lehet dúsítani (lásd 1. táblázat). A ferromágneses fémek a kisebb szemcseméretű frakcióban dúsulnak fel a rézzel együtt, míg az alumínium leválási foka a nagyobb szemcseméret-tartományban magas (Oki, Yotsumoto, and Owada 2004; Guo et al. 2011).

A fizikai szétválasztásnál a komponensek méretének meghatározó szerepe van. Az aprítás egyik célja, hogy méretcsökkenést és ezzel fajlagos felületnövekedést érjünk el a feldolgozandó anyagoknál, illetve hozzáférhetővé tegyük az eredetileg rejtett hulladékkomponenseket is. Másrészről a kisebb formátumú hulladékkomponensek eljárás- technológiai szempontból könnyebben kezelhetőek (logisztika, beadagolás).

Habár a méretcsökkentéssel a szemcsék anyagi összetétele is egyszerűsödik, azaz közel homogén anyagi összetételű szemcsék keletkeznek, a túlzott mértékű aprítást kerülni kell.

Egyrészt az alkotók ilyen módú feldúsulása korlátorzott, így a befektetett energia korántsem arányos a szétválaszthatóság hatásfokával, másfelől a fontos fémes alkotóelemek könnyen emittálódhatnak a keletkező porral, gázokkal, ami csökkenti a visszanyerhető anyagmennyiséget (Chancerel et al. 2009; Hagelüken 2006a; Hagelüken 2006b; J.-C. Lee et al. 1994; J.-C. Lee et al. 1996).

2.2.3 Mágneses szeparáció

Az elektronikai eszközök nagy része fémekből áll, ami különböző mértékben mágnesezhető frakciókat is tartalmaz. Ezek egyik legegyszerűbb kiválogatása, amit a hulladékgazdálkodásban, és az ércdúsításban is alkalmaznak, a mágneses szeparáció.

A mágneses szeparációt előszeretettel alkalmazzák alacsony-intenzitású dob szeparátor formájában ferromágneses fémek nem-vas fémektől, és nem mágnesezhető szennyezőktől való elválasztásánál (Schloemann 1976). Ez tulajdonképpen már egyfajta kombinációja az örvényáramú szeparátornak és a mágnesnek (Schloemann 1976).

A ritkaföldfémeket tartalmazó nagy intenzitású permanens mágnesek több lehetőséget rejtenek magukban, mivel paramágneses fémek elválasztására is alkalmasak (Cui and Forssberg 2003). Sok hulladék-feldolgozó üzem ezeket használja mágneses futószalag formájában (de Ron and Penev 1995). Ez három ötvözetcsoportnál valósítható meg (Cui and Forssberg 2003):

Réz ötvözetek relatíve magas szuszceptibilitással, például: Al-multikomponensű bronz

Réz ötvözetek közepes szuszceptibilitással, például: Mn-multikomponensű bronz.

Réz ötvözetek alacsony szuszceptibilitással, vagy diamágneses anyagok, például:

réz alacsony vastartalommal.

A mágneses szeparátorok egyik hátránya, hogy a mágnesezhető részek nem mágnesezhető részeket is magukkal ragadhatnak, ezzel rontva a ferromágneses frakció tisztaságát (Veit et al. 2005).

A dob mágnesek esetében a termékek tisztasága ugyan 90 % fölötti, de az újrahasznosítási arány 60-80 % között ingadozhat (Schloemann 1976).

A permanens és elektromágnesek között elsősorban üzemelés-technikai különbségek vannak. Jó hatásfokán túl a permanens mágnessel még üzemelési költségeket is redukálni

lehet az elektromágnesekkel szemben (Lungu 2009), mindamellett az üzemzavarok esetén kezelése is egyszerűbb. Az elektromágnesek pozitív tulajdonsága a könnyű tisztíthatóság, nagyobb kapacitás. Hátránya, hogy működéséhez elektromos áramot, egyes típusoknál hűtőolajat igényel (Goudsmit 2006). További jellemzőket a 2. táblázat mutatja.

2. táblázat: Néhány mágneses szeparátorfajta tulajdonságai (+ jellemző, - nem jellemző) (Steinert 2007a)

2.2.4 Elektromos vezetőképességen alapuló szeparáció

Ezen eljárás az anyagok különböző elektromos vezetőképességét, vagy ellenállását használja ki.

Az alábbi három eljárás a legismertebb (Cui and Forssberg 2003; de Ron and Penev 1995):

1. Örvény áramú szeparátor 2. Korona elektródos szeparáció 3. Dörzs elektromos szeparáció

Az örvényáramú szeparátor 5 mm-nél nagyobb szemcsék esetében használható hatékonyan, ezalatt már nagyobb hatékonyságú mágnesekkel felszerelt berendezésre van szükség (Lungu and Schlett 2001; Zhang et al. 1998). A szeparáció kritériuma itt a szemcse vezetőképessége és a sűrűsége. A szeparátorban taszító erő alakul ki a töltött részecskékben a megfelelő alternatív mágneses mező és az örvényáram kölcsönhatása által indukált mágneses mező hatására (Lorentz-erő). Alkalmazása: nem-vas kiválasztása zúzott autóhulladékból, vasipari öntöde öntőhomokjának tisztítása, PET, üvegtörmelék tisztítása, stb. (Kercher and Webb 1982; Lungu 2009; Lungu and Schlett 2001).

A korona-elektródos szeparációnál a koronaelektród és az ellentétesen töltött részecske között kialakuló kölcsönhatás a szeparáció hajtóereje. Ez 5 mm-nél kisebb szemcseátmérőnél alkalmazható. Nyersanyagok, hulladékok vezető és nem-vezető frakcióra való szétválasztáshoz, valamint Cu és Al aprított drót, illetve kábelhulladékból való visszanyeréséhez alkalmazzák. A vezető anyagok (fémek) a forgódobról a centrifugális erő és a koronaelektródok hatására távolabb repülnek, míg a kevésbé vagy egyáltalán nem vezető anyagok a dobbal tovább fordulva ahhoz közelebb esnek (Zhang and Forssberg 1998; Huang, Guo, and Xu 2009; Veit et al. 2005)

Az elektródrendszer kialakításán kívül a szétválasztás hatásfokát több más fizikai tényező is befolyásolhatja. Ilyenek a henger forgási sebessége, a betáplálás mennyisége és a

függő-

mágnes dob- mágnes

szalag- csúszda

végén elhelyezkedő

függő-

mágnes dob-

mágnes cső- mágnes

finom - - + - - +

durva + + + + + -

kevés fém - - + - - +

sok fém + + + + + +

durva + + + + + -

fimon - + - - - +

granulátum + + + - - +

beszerzési < 20000€ < 5000€ < 5000€ > 20000€ < 20000€ < 20000€

energia fogy. közepes közepes közepes magas magas közepes kezelő-

személyzet utóválogatás alacsony alacsony alacsony alacsony alacsony alacsony szemcse-

méret fémkoncen-

tráció

termék- méret

költségek

permanens mágnes elektromágnes

25 környezeti viszonyok (Nallinger 1999; Krause and Röhrs 2000). A kialakítástól függően a termékkihozatal elérheti a 90-95%-ot. A fémfrakció tisztasága akár 99 %-os is lehet (Nallinger 1999; Luga and Morar 2001).

Legtöbbet a gömb alakú szemcséket tanulmányozták, bár a legtöbb szemcse hengeres (apró huzaldarab). A hosszú szemcsék hajlamosak a villamos tér erővonalai mentén beállni, és a koronakisülés a végükön következik be. Ez a jelenség leronthatja a töltési folyamat hatásosságát a lapelektród felületén, ha a szemcsék hosszúak, a koronakisülés is káros szikrázással, beégéssel jár (Luga and Morar 2001)

A dörzs elektromos elválasztásnál a dörzstöltéssel ellentétes töltésű részecske okozza a különböző erőirányokat. Ezzel főként műanyagokat választanak el egymástól 10 mm-es szemcse átmérővel.

2.3 Termikus kezelés

A termikus kezelések közé a hulladékok oxidatív és nem oxidatív hőkezelését soroljuk.

Ez többnyire a hulladék égetését, olvasztását valamilyen elektromos, vagy nagyolvasztó kemencében, pörkölést, olvasztást foglal magába (Cui and Zhang 2008).

Az anyagáram-analízis során a következő öt termikus eljárást modelleztem:

kohósítás, mint a NyHL-ek kezelési módszere

égetés, mint a műanyag hulladék komponensek energetikai hasznosítása

pirolízis, mint a NyHL-ek alternatív kezelési módszere (kivitelezés saját tervezésű félüzemi reaktorban a Pannon Egyetemen Környezetmérnöki és Kémiai Technológia Intézeti Tanszékén)

pydra/haloclean/pyromaat eljárás, mint a műanyag komponensek kezelése

fém komponensek újraolvasztása.

Tapasztalhattuk, hogy a csupán mechanikai módszerek felhasználásával az ipar számára szükséges nagy tisztaságú termék csak megközelíthető, a fémek teljes újrahasznosításához metallurgiai módszereket is be kell vetni.

2.3.1 Kohósítás

A kohósítás során nagyobb mennyiségű réz nyerhető ki a válogatott elektronikai hulladékokból, elektromos kohó, hulladékfém konverter és anódkályha felhasználásával (lásd 8. ábra). Az MFA, LCA és LCC az IsaSmelt módszert modellezi (Hagelüken 2006a;

Hagelüken 2006b; Brusselaers et al. 2005; Hageluken 2006; Rajeshwari 2007; Bakker, Nikolic, and Mackey 2011).

A réznél „értéktelenebb‖ fémek általában a salakba kerülnek, vagy a konverterben oxidálódnak. Megfelelő véggáz tisztító alkalmazásával ezek az anyagok, például a cinkoxid, ólomoxid stb. visszanyerhetők. A nemesebb fémek, mint a nikkel és nemesfémek több mint 90 %-ban a folyékony rézmátrixban maradnak. Az anódkályhában ezek elválaszthatók, főtermékként 99,99 %-os tisztaságú katód-réz áll elő. Az egyéb additív anyagok és műanyagok a magas hőmérsékleten elégnek, az üveg (üvegszál) és kerámiaanyagok az olvasztás során a salakba kerülnek. A salak tulajdonságai kielégítőek az építészetben való felhasználáshoz. Az esetleges kálium, nátrium és klór tartalom gátolja a salakképződést, valamit számolni kell nehézfémek felszabadulásával is (Quindt 1998; H. Antrekowitsch et al.

2006).

A NyHL réz konverterben történő feldolgozása csak akkor lehetséges, ha megfelelő mennyiségű rézérc áll rendelkezésre, mivel a konverterben lezajló folyamatokhoz feltétlenül szükséges rézérc. A primer körben hagyományos módon előkezelik a szulfidos rézércet, ami részleges pörkölést (oxidálást jelent). Ezután adják hozzá a NyHL hulladékot.

Ha nem megfelelő a réz-oxid/réz-szulfid arány, nem indulnak be a rézkiválást eredményező reakciók. Ezt okozhatja a kevés rézérc adagolás, vagy éppen a túl sok NyHL-hulladék. Ez befolyásolja az elektronikai hulladék feldolgozó kapacitást.

8. ábra: A rézkinyerés egyszerűsített folyamata a Norddeutsche Affinerie-nél (Quindt 1998)

A Boliden cég rönnskäri feldolgozó üzemében is a Norddeutsche Affineriehez hasonló eljárás-technológia folyamatsorral dolgozzák fel a hulladék NyHL-eket. Itt a technológia

„szíve‖ a Kaldo-kemence (Leirnes and Lundstrom). A módszer képes olyan hulladékok feldolgozására, melyek nagyobb mennyiségű szerves anyagot is tartalmaznak a fémek mellett. Lényege, hogy olaj-levegő keverékkel egy részleges elgázosítást hajtanak végre és a keletkező kokszot és gázokat használják a kemence felfűtésére. A kemence alapja egy ólom olvasztó.

Az Umicore eljárása az IsaSmelt technológián alapszik, ami egy rézolvasztó kemence. Két alapvető folyamatra lehet osztani, a nemesfém és alapfém eljárásokra. A nemesfém üzem során a rézérc és az elektronikai hulladék bekerül az IsaSmelt kohóba, ahonnan a nemesfémek a réz-szivacsba, a többi fém pedig a salakba kerül. Ezeket aztán az alapfém üzemben dolgozzák fel, ahol a rezet kioldják és elektrolízissel kinyerik.

Az ólom ágon az ólom-oxidot redukálják, más ólom tartalmú hulladékokkal együtt. A többi fém kinyerése hagyományos metallurgiai úton történik. A technológia érdekessége, hogy az IsaSmelt kohóból származó kén-dioxidot kénsav gyártására használják fel, ezzel jelentősen csökkentve a légnemű károsanyag-emissziót (Philip et al. 2003; Player 2000; Bakker, Nikolic, and Mackey 2011).

2.3.2 Égetés

Az égetés az egyik legmesszemenőbben kifejlesztett hulladékkezelési eljárás. Gazdaságossá úgy tehető, ha a keletkező hőt hasznosítják távhőként, vagy elektromos áram generálására.

A keletkező füstgázok tisztítása igen fontos, mivel számolni kell fokozott káros anyag keletkezéssel, mint nehézfémek, vagy halogén tartamú szerves vegyületek (Barótfi 2003;

Thomé-Kozmiensky et al. 2000).

Hulladékkezeléshez, főként elektronikai hulladékok esetében, az együttégetéses megoldás a legkézenfekvőbb, amivel kompenzálni lehet az elektronikai hulladékok kedvezőtlen tulajdonságait.

A németországi Karlsruhe Institute of Technology (korábbi Forschungszentrum Karlsruhe) kifejlesztett egy együttégető berendezést TAMARA néven (Vehlow, et al. 2002; Vehlow, et al.

27 1997). Ennek input anyaga zöld hulladék és műanyag tartamú elektronikai hulladék. Ennek a keveréknek a fűtőértéke körülbelül 9-10 MJ/kg, ami megfelel a kommunális hulladék fűtőértékének. Az égető berendezés több füstgáztisztító technológiával van felszerelve. a szerves légnemű szennyezők, NOx, por, és pernye leválasztására. Egyes kutatások alapján igazolt, hogy a szabálytalanul, és decentralizáltan előforduló hasonló tulajdonságú hulladékok kezelésére az együttégetés ökológiailag és gazdaságilag is ésszerű megoldást kínál (Althaus 2011; Vehlow, et al. 1997).

2.3.3 Pirolízis

A pirolízis lényege, hogy a hulladék termikus kezelése inert atmoszférában történik. Így a műanyag komponensek oxidáció helyett krakkolódnak, és a szénláncból alacsonyabb szénatom-számú termékek, vagy éppen elemi szén keletkezik (9-10. ábra). Ezzel lehetséges a hulladék műanyagtartalmát valamilyen üzem- vagy másodlagos nyersanyaggá konvertálni (Lein, Tange; Dieter 2005).

9. ábra: Műanyagok életciklusa (ExxonMobil 2012)

A HEEB-ek kezelésére a pirolízisen belül több módszer létezik, mint a nyersanyagként történő újrafeldolgozás (Lein, Tange; Dieter 2005), a folyamatos pirolízis (Luda et al. 2005), valamint az egy-, ill. két utas pirolízis (Mazzocchia et al. 2003).

A művelet során három fő termék keletkezik (Chaala, Darmstadt, and Roy 1997; Quindt 1998; Chien et al. 2000; Riess, Thoma, and O Vierle 2000; Md Azhar et al. 2002; Bhaskar et al. 2002; A. Hornung et al. 2003; Mazzocchia et al. 2003; Ruixia et al. 2003; Lein, Tange;

Dieter 2005; Luda et al. 2005; Menad, Bo, and Eric 1998; M. Blazsó, Zs. Czégény 2002):

• Szilárd, szénszerű anyag,

• Folyékony, viszkózus, magas fenol tartalmú anyag (40-60 %) (Mazzocchia et al.

2003), valamint

• Gáz halmazállapotú alacsony szénatom-számú szénhidrogének, a szén oxidjai ill.

egyéb gáznemű anyagok keveréke (M. Blazsó, Zs. Czégény 2002; Mazzocchia et al. 2003;

Lein, Tange; Dieter 2005).

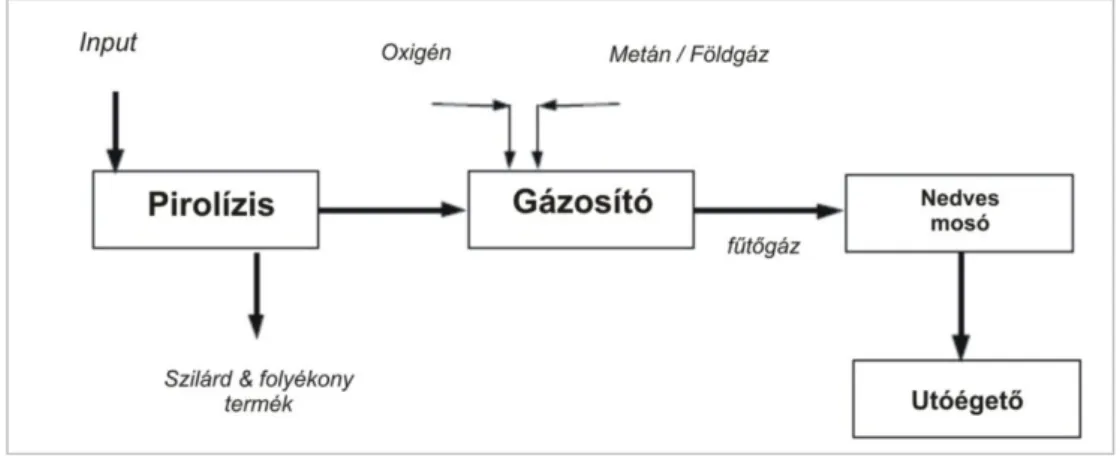

10. ábra: A pirolízis folyamata

A NyHL átlagosan 3-12 m/m % brómozott égésgátlót tartalmaz (Chien et al. 2000; Riess, Thoma, and O Vierle 2000; M. Blazsó, Zs. Czégény 2002; A. Hornung et al. 2003; Lein, Tange; Dieter 2005). Ez főként abból adódik, hogy a lapok anyaga keresztkapcsolású epoxigyanta, közelebbről biszfenol-A és diglicid-éter hőre keményedő keveréke. A keverékhez a biszfenol-A-val együtt annak brómozott származékát is adagolják, hogy megfelelő égéskésleltetési hatást érjenek el. Ennek az eljárásnak köszönhetően az égéskésleltető a polimer szerves részévé válik, így nincs lehetőség elpárologtatására, kioldására (F. C.-Y.

Wang 2000).

Az újrahasznosításra törekvés nem csak a fémeket kell, hogy érintse, hanem minden lehetséges anyagot, a hulladékgazdálkodási irányelveknek megfelelően. A műanyag égésgátló- tartalmából a termikus kezelések során klór- és bróm-tartalmú szénhidrogének szabadulnak fel. Az égetéskor ezért a véggázokat bonyolult tisztítási folyamaton kell keresztülvezetni. A pirolízisnél alkáli- és alkáliföldfém tartalmú sók (pd. CaCO3) adagolásával ezeknek a vegyületeknek a képződését csökkenteni lehet (M. Blazsó, Zs. Czégény 2002; Mazzocchia et al. 2003; Lein, Tange; Dieter 2005). Visszanyerésük lehetséges még ún. programozott égetéssel, amikor a termikus kezelés során keletkező HBr-ot a füstgázból kimossák (Wetering 2002).

További előny, hogy a keletkező, üzemanyagként használható termékek szilárd és folyékony formái egyszerűen tárolhatók, míg a véggázok elégetésével a pirolitikus reaktor üzemanyagának egy része kiváltható.

Egy pirolitikus berendezés nagyon sokféle lehet, mind a technológiáját, mind a méreteit figyelembe véve. Egészen kis teljesítményűre is ki lehet alakítani, hogy kielégíthessen kisebb lokális hulladékgazdálkodási rendszereket, így az ökológiai és gazdasági feltételeknek megfelelően, rugalmasan alakítható.

A termékek halmazállapotának hőmérsékletfüggését a 11. ábra mutatja. A szilárd termék (c) mennyisége a hőmérséklet emelkedésével folyamatosan csökken, egy 20 és 30 % közötti érték felé tart. Durván 900 °C felett mennyisége tovább nem csökken, inkább stagnál.

Ekkorra eléri a teljes mineralizációt, mikor anyagának fő részét már csak szén, fémek, és üveg alkotja.

A szilárd fázis csökkenésével együtt az olaj- (b), és gázfázis (a) mennyisége növekszik. A gázmennyiség emelkedése közel lineáris, egy egyenessel leírható, míg az olaj keletkezése változó intenzitású. Magasabb hőfokon, úgy 900 °C után az olaj mennyisége elhanyagolható mértékben ugyan, de csökken. Ez betudható annak, hogy a krakkolódási folyamat során az olajat alkotó szénhidrogének olyan alacsony szénatom-számúakká degradálódnak, melyek az adott hőmérsékleti tartományban vagy szobahőmérsékleten már gázneműek.

29 11. ábra: A termék halmazállapot szerinti összetétele a hőmérséklet függvényében (a:

gáztermék, b: olajtermék, c: szilárd maradék) (Chien et al. 2000) Szilárd fázis

A szilárd fázis kvalitatív és kvantitatív kutatottsága igen alacsony, mivel a NyHL hulladékok okozta problémák főként halogéntartalmú műanyag merevítésükből adódnak. A pirolízist követően a szilárd fázis mennyisége a beadagolt mintákhoz képest 30-70 m/m % között mozog (Chien et al. 2000; Mazzocchia et al. 2003). A szilárd fázisban többnyire elemi szén és üveg található, ami az epoxi-gyantában erősítésként használt üvegszálból marad vissza. Ez utóbbit a további kezelés előtt érdemes eltávolítani (Mazzocchia et al. 2003). A szilárd maradéknak e két komponensén tapadnak meg a fémek, így például a réz, ón, alumínium, ólom, ezüst és az arany. Ezek eltávolítása többnyire kioldással történik. A rezet ammónium- karbonát oldattal, az ólmot ammónium-acetát és ecetsav keverékével, a maradék fémeket pedig királyvízzel lehet kioldani.

A szenet többféle módszerrel el lehet távolítani, főként sűrűségkülönbség alapján őrlés utáni légszérrel, vagy hidroszérrel. Ezek közül a szerves anyagokat is tartalmazó fázisban számolni kell közel 5 m/m % Br-tartalommal is (Chien et al. 2000). Az intenzívebb hőközlés esetén a mineralizálódás kevésbé hatékony, ezért ebben az esetben kevesebb szilárd maradék keletkezik, így több folyadékra számíthatunk (Bhaskar, Uddin, et al. 2003).

Folyadék

A pirolízis olaj összetétele igen bonyolult. Alifás, aromás és halogénezett szénhidrogéneket egyaránt tartalmaz. Az olaj brómtartalma elérheti az 1,3 %-ot, a további anyagtartalomra jellemző a 93,2 %-os alifás és a 6,8 %-os aromás szénhidrogén koncentráció. A szénláncok átlagos oldallánc hosszúsága 2 szénatom. Az aromások mennyiségének 1HNMR adatai növekedést mutatnak, ami arra enged következtetni, hogy bizonyos fokú gyűrűzáródás történik a pirolízis közben.

Az olajból vett minta forráspontvizsgálatából az derült ki, hogy a folyékony termék négy részre osztható:

- 3,94 % könnyű benzin, - 18,17 % nehéz benzin, - 45,90 % könnyű gázolaj és - 31,98 % nehéz gázolaj.

Ezek a termékek a petrolkémia, valamint az üzemanyaggyártás kitűnő kiegészítő alapanyagai lehetnek. A nehézgázolaj könnyebb frakciókra is degradálható, vagy felhasználható alacsony fűtőértékű tüzelőanyagként. Egyetlen hátránynak a brómtartalmat lehetne felhozni. A fent vázolt összetétel eléréséhez a pirolízis hőmérsékletét 800-