BUDAPESTI MŰSZAKI ÉS GAZDASÁGTUDOMÁNYI EGYETEM GYÁRTÁSTUDOMÁNY ÉS -TECHNOLÓGIA

TANSZÉK

Porkohászati sajtolószerszám gépészeti tervezése

Készítették: Czampa Miklós Zatykó Sándor

Carbosint Kft.

Tartalomjegyzék

Hengeres, hengeres-peremes szinterbronz perselyek gyártása ... - 2 -

Gyártási követelmények ... - 2 -

A préstest előállításának módjai préseléstechnikai szempontból ... - 2 -

Sajtolás felsőpréseléssel ... - 2 -

A gyártás automatizálása ... - 4 -

Hengeres szinterbronz perselyek gyártása ... - 6 -

Hengeres-peremes szinterbronz perselyek gyártása ... - 7 -

Peremes darabok esetén alkalmazott préselési folyamat lépései ... - 8 -

A feladatban jelölt szinterbronz persely sajtolószerszámainak megtervezése ... - 12 -

A kijelölt hengeres –peremes szinterbronz persely ... - 12 -

A sajtolószerszámok megtervezése ... - 13 -

A szerszám hosszméretek meghatározása ... - 13 -

A sajtoló ház (matrica) magasságának tervezése ... - 13 -

A bélyeghosszok (magasságok) meghatározása ... - 15 -

A dolgozó átmérők meghatározása ... - 16 -

Tűrés és illesztéstechnikai számítások ... - 17 -

A matrica, felső bélyeg, illetve külső alsó bélyeg tűrései ... - 17 -

Felső és külső alsó bélyeg külső átmérője esetén ... - 17 -

A hőtágulás figyelembe vétele ... - 17 -

A bélyegek illeszkedése egymáshoz, és a tüskéhez... - 18 -

A préselő szerszámok alakjának megtervezése ... - 18 -

A megtervezett préselő szerszámok szilárdságtani ellenőrzése... - 19 -

A préselő felső bélyeg ellenőrzése ... - 19 -

A préselő külső alsó bélyeg ellenőrzése ... - 21 -

A préselő belső alsó bélyeg ellenőrzése ... - 23 -

A préselő tüske ellenőrzése ... - 24 -

A préselő ház (matrica) ellenőrzése ... - 26 -

Irodalomjegyzék ... - 29 -

Hengeres, hengeres-peremes szinterbronz perselyek gyártása

Gyártási követelmények

Az esetek többségében a porból készült préstestek sűrűsége sajtolásnál nem lesz mindenütt olyan egyforma, mintha folyékony, vagy plasztikus anyagokból készítenék őket, ugyanis a szerszám falán fellépő porsúrlódás megakadályozza az egyenletes tömörítést.

Azonban a magas minőségi követelmények betartásához lehetőleg egyenletes sűrűségeloszlást kell biztosítani a préstest egészében.

Az egyenletes sűrűségeloszlás főként az alábbiaktól függ: [6]

A tömörítési módtól.

A préselő szerszámok kialakításától.

A préselendő anyagtól, és a felhasznált kötőanyagtól.

A préstesteknek a megadott mérettűréseken belül kell lenniük. A tűrések betarthatóságának a problémája a darabok sűrűségére vezethető vissza, ugyanis a préselést követő szinterezés során a darabok zsugorodni fognak a sűrűségüktől, és az alkalmazott por összetételétől függően. Ahol kisebb a sűrűség, ott nagyobb zsugorodás, ezáltal nagyobb deformáció fog fellépni, ezáltal a daraboknak azon része, melyek kisebb sűrűségűek, a nagyobb deformáció miatt tűrésen kívülre kerülhetnek, ami selejtképződéshez vezet.

A préstestben a sűrűség egyenletessége azért is igen fontos, mert a befejező kalibráló műveleteknél a jobban deformált részeket nehezebb lesz újra sajtolni, mert az anyag „emlékezni”

fog a korábbi nagymértékű deformációkra.

A szokásos tömörítéskor meg kell választani az egyes szerszámelemek – felsőbélyeg, alsóbélyeg, matrica – egymáshoz viszonyított mozgásait.

A préstest előállításának módjai préseléstechnikai szempontból [6]

Sajtolás felsőpréseléssel

Itt a felsőbélyeg rövid belejárása után a matrica is megindul vele egyirányban, és azonos sebességgel haladnak lefelé. Miután a matrica eléri a préshelyzetet, alulról meg lesz támasztva, és megáll abban a pozícióban. A felsőbélyeg a fennmaradó utat pedig a matricában teszi meg a préshelyzet eléréséig.

A tömörítés alulról kis belsőnyomással, az alsóbélyeg által következik be, amikor a felsőbélyeg még nem annyira erős előtömörítést végzett. Ezáltal a por és a matrica fala közötti súrlódás kisebb lesz, ami elősegíti az egyenletes nyomáseloszlást. A módszer előnye, hogy az alsóbélyeg nyomása kisebb lehet, mint a felülről ható. Miután a matrica elérte a préshelyzetet, a felsőbélyeg ezúttal további mozgással felülről utánsajtolást végez. A felsőpréselés útjának megváltoztatásával nagyon egyszerűen lehet a sűrűségeloszlást befolyásolni. A semleges zóna, amely a legkisebb sűrűségű zóna, ezáltal a préstest közepéről egy tetszőleges részére áthelyezhető.

Ez a módszer nagyon elterjedt a préseléstechnikában.

1.ábra. Gépmozgások felsőpréseléssel végzett sajtoláskor [6]

Ekkor a gépmozgások: (1.ábra)

I. Töltőhelyzet T: A matrica meg van töltve, a felsőbélyeg lefelé mozog, és belemerül a matricába (B).

II. A matricamozgás kezdete M1: Miután a felsőbélyeg a matricába való teljes belejárási út egy részét elérte, a matrica mozogni kezd lefelé.

III.a. A matrica préshelyzete M2: A matrica eléri a préshelyzetet, és megáll. A

………felsőbélyeg tovább mozog lefelé a matricában a teljes belejárási mélység

………eléréséig.

III.b. Préshelyzet P: A matrica elérte a préshelyzetet, és a préstest megkapta a ………végleges formáját. A felsőbélyeg újra felfele mozog, a matrica pedig lehúzó ………helyzetbe megy.

IV. Lehúzó helyzet L: A préstestet el lehet venni, vagy kitolni. A matrica pedig

………visszaáll töltőhelyzetbe.

2.ábra. A töltőszerkezet [6]

Rosszul szellőztethető présanyagoknál a porszemcsék közötti levegőnek nincs elegendő ideje eltávozni, így az is összepréselődik. Ez sok esetben azzal a következménnyel jár, hogy a sajtolás után a préstestben belső nyomás marad. Azonban ez a jelenség a felső bélyeg előrugózásával elkerülhető. Ekkor a felsőbélyeg már korán terheli a port, és lágyan előtömöríti azt, a porba bezárt levegőnek így hosszabb ideje marad eltávozni a szerszámból.

Amint a por ellenállása nagyobb lesz, mint a felső bélyeget nyomó rugóerő, a rugó összenyomódik, és a sajtolás normál préserővel folytatódik.

Veszélyes – nagy peremátmérőjű, kis peremmagasságú- préstesteknél lassabb feszültségmentesítés is alkalmazható, ugyanis a nagyon erősen kirugózó anyagú, kedvezőtlen formájú préstest a fellépő feszültségkülönbségek miatt a matrica lehúzásakor megfeszülhet, és elrepedhet. Ennek megakadályozására a felsőbélyeg előrugózásával egy megfelelő erővel lehúzás közben a préstesten tartható a felső bélyeg.

A gyártás automatizálása [6]

A folyamatos gyártáshoz szükség van az automatizált présmozgások mellett az automatikus alapanyag ellátásra, és az automatikus darabeltávolításra is. Ennek megvalósítását az ún.

töltőszerkezet (2.ábra) is végezheti.

A töltőszerkezet a matrica automatikus töltésére való minden préselési folyamatnál. Egyes gépeken a porkészlet egy felfüggesztett portárolóból jut a töltősilóba, ahonnan egy flexibilis csövön át kerül a töltőpapucsba. Töltőhelyzetben a töltőpapucs a matrica felé csúszik, közben pedig a por a préstérbe ömlik. Visszajáráskor a matrica fölött található port a töltőpapucs lehúzza.

Egyes gépeken, miközben a töltőpapucs töltőhelyzetbe áll, maga előtt eltolja az előző ciklus alatt préselt darabot is. Így az automatikus darabeltávolítás is biztosított.

3.ábra. A darab sűrűségének változása a töltőmagasság függvényében [6]

4.ábra. Peremes préstestek töltőmagassága [6]

A töltőmagasság összefüggése a sűrűséggel:

A por összesajtolásakor az eredeti sűrűség növekszik. A portöltés fele magasságára sajtolt darab sűrűsége kétszeres, harmadára összepréselve pedig a sűrűség háromszoros lesz. (3.ábra) Általánosan:

por darab

H h

, ahol „h” a töltőtérmagasság, „H” a darab végső magassága, „darab” a darab végső sűrűsége, „por” a por sűrűsége.

Peremes, vagy lépcsős darabok esetében az egyes részekhez különböző töltőtér magasságok tartoznak. Csak így lehetséges az egész préstesten azonos tömörítési arányt biztosítani.

„Hagyományos” szerszámozással ez nem lenne biztosítható. A 4. ábrán látható, hogy ha ezt a szempontot nem veszik figyelembe, akkor a peremes rész túltömörödne, a maradék rész pedig szinte tömörödés nélkül maradna.

A töltőtér viszony a Carbosint Kft.-nél alkalmazott technológia és bronzporok esetében 2

darab s látszólago

értékre állítják be. Ez azt jelenti, hogy a por sajtoláskor kezdeti sűrűségének 2 szeresére fog összepréselődni.

5.ábra. Hengeres szinterbronz perselyek gyártása

Ahhoz, hogy a lépcsős/peremes darabokon belül mindenütt egyforma legyen préselés után a sűrűség, eltérő szerszámozásra van szükség mint a nem peremes esetben, ugyanis csak ezzel biztosítható a homogén porszerkezet előállítása, és a zsugorításkor bekövetkező deformációk minimalizálása.

Hengeres szinterbronz perselyek gyártása

Hengeres szinterbronz perselyek gyártásakor legtöbbször a kétoldali sajtolás módszerét alkalmazzák.

(5.ábra)

Ebben az esetben a

szerszámozás is egyszerűbb, elegendő egy felső, egy alsóbélyeg, egy tüske és egy matrica. Az alsó bélyeg fix lesz, míg a matrica, valamint a felsőbélyeg elmozdul. A matrica mozgása összehangolt a felső bélyegével.

A por ebben az esetben préseléskor egyenletesen, akadálytalanul tömörödik két irányból; a darab két vége tömörebb lesz, a középső rész pedig viszonylag ritkább. Az alulról való tömörítést itt a fix alsó bélyeg valósítja meg. A felső bélyeg és a matrica hozzá képest lefele mozdul el, ezáltal azt a hatást érik el, mintha maga az alsó bélyeg mozogna felfelé. Az ilyen geometriájú darabok gyártása nem ütközik különösebb nehézségekbe.

A szerszámozást ekkor úgy kell megtervezni, hogy a

H

h töltőtér viszony a bronzporoknál szokásos 2

darab s látszólago

értéket vegye

fel.

Hengeres perselyeknél ezeket figyelembe véve egyenletes sűrűségű préstestek gyárthatók.

8.ábra. Osztott alsó bélyeges szerszám

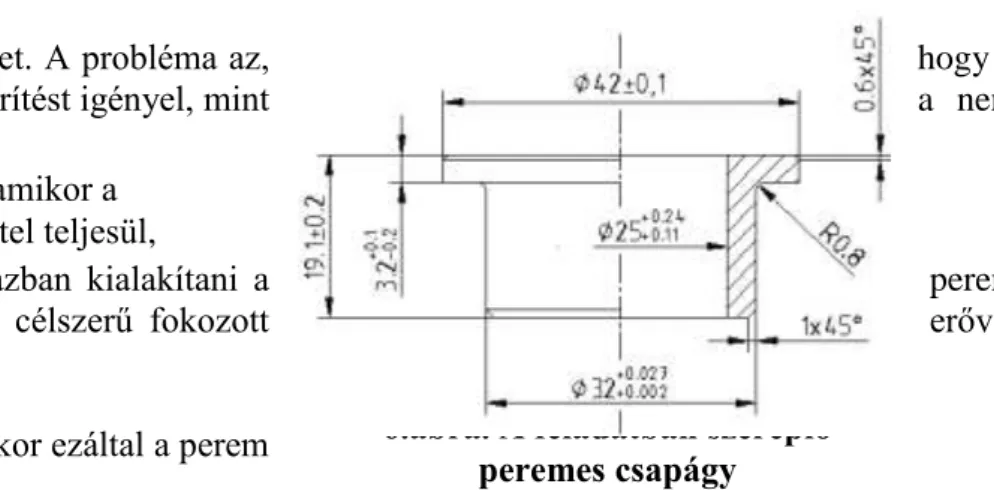

6.ábra. A feladatban szereplő peremes csapágy

7.ábra. Matrica alátámasztás [6]

Hengeres perselyek gyártásakor a préselési folyamat lépései az 1. ábra szerint:

Első lépés: Töltési helyzet. Ekkor a por alapanyag a matricába már be van töltve a megfelelő

„h” töltőmagassággal. A felső bélyeg elkezd lefele mozogni, hogy belehatoljon a matricába. A por itt még mindenütt laza állapotban van.

Második lépés: Ebben a fázisban a felsőbélyeg rövid belejárása után a matrica is megindul vele egyirányba, és azonos sebességgel, összehangoltan haladnak lefelé. Miután a matrica eléri a préshelyzetet, alulról meg lesz támasztva, és megáll abban a pozícióban. A felsőbélyeg pedig a fennmaradó utat a matricában teszi meg a préshelyzet eléréséig. A préstest eléri a végső sűrűségét, elkészült. A felső bélyeg elkezd felfele mozogni.

Harmadik lépés: Az utolsó lépésben a matrica a tüskével együtt tovább mozdul el addig, amíg a préstestet el nem lehet távolítani a szerszámok közül.

Hengeres-peremes szinterbronz perselyek gyártása

Ez már bonyolultabb eset. A probléma az, hogy a

perem kisebb mértékű tömörítést igényel, mint a nem

peremes rész. hHpP

1-2 mm-es peremeknél amikor a 4

PerselyØ -

Ø

Perem feltétel teljesül,

elegendő csak a préselő házban kialakítani a perem

formáját. Ekkor a matricát célszerű fokozott erővel

töltőhelyzetben tartani.

(7. ábra)

A felső bélyeg belépésekor ezáltal a perem előtömörítése nagyobb lesz.

A matrica présútjának kezdetén nem kívánatos porcsúszás léphet fel a perem és a csap között.

Az ilyen alátámasztásra azon géptípusoknál van lehetőség, melyeknél a visszahúzás hidraulikus visszahúzó hengere reteszeléssel van felszerelve.

A feladat megha

9.ábra. Töltési helyzet tározásban szereplő csapágynál (6.ábra), mivel a perem magassága kicsi a teljes

darabmagassághoz viszonyítva, az 5. ábrán szereplő szerszámozást alkalmazva a perem túlzottan tömörítve lenne, az alsó rész pedig kevésbé, vagy pedig alig tömörödne.

Ezt elkerülendő, a szerszámok kialakításakor ún. osztott alsó bélyeget kell alkalmazni, egy belső, és egy külső alsó bélyeget. (8.ábra)

A belső alsó bélyeg fix lesz, a külső pedig az úgynevezett lebegő bélyeg lesz. Ez azt jelenti, hogy préselés során amikor a felső bélyeg belehatol a matricába, majd azzal együtt tovább mozog lefele, a külső alsó bélyeg is lefelé mozdul el velük összehangoltan, így azt a hatást érik el, mintha a belső alsó bélyeg alulról tömörítené a darabot. Ennél a szerszámozásnál a nem peremes rész is az előírásoknak megfelelően tömöríthető, valamint elkerülik a peremes rész túltömörítését. Így a préstest homogenitása biztosítva lesz.

Peremes darabok esetén alkalmazott préselési folyamat lépései Első fázis, töltési helyzet:

A töltési helyzetben (9.ábra) a por alapanyag a matricába már be van töltve az elrendezésnek megfelelő „h” töltőmagassággal a teljes magasságot, és „p” töltőmagassággal a peremet illetően.

A felső bélyeg elkezd lefele mozogni, hogy belehatoljon a matricába. A por itt még mindenütt laza állapotban van. A csúszkák olyan helyzetben vannak, hogy a külső alsó bélyeg később fel tudjon rájuk feküdni, a külső alsó bélyegek magassága pedig ütközőkkel van beállítva a érvényes töltőtérmagasság szerint. A kihúzó ék is lefele mozdul el

Második fázis:

A második fázis során a peremes rész „P”

magasság

a fog

kialakulni.

(10. ábra) A felső bélyeg egy „ H ” értékkel belehatol a matricába, hogy a por sajtolásko r ne jöjjön ki belőle.

Ez a

Hérték a további fázisok során végig állandó értékű lesz. Peremes perselyeknél ez a behatolási mélység egyenlő a kialakítandó perem P magasságával. A fázis végén a perem már elérte a kívánt

10.ábra. A perem kialakulása

sűrűségét, de az alsó rész még laza állapotban van. A csúszkák továbbra is olyan helyzetben vannak, hogy a külső alsó bélyeg később rájuk tudjon ülni.

Harmadik fázis:

A harmadik fázis során a következő mozgások történnek: A felső bélyeggel együtt összehangoltan a matrica, a tüske, és a külső alsó bélyeg is lefele mozdul el. Ennek hatására a darab alsó része fog tömörödni. A mozgás során a Hérték végig állandó lesz.

A külső alsó bélyeg feltámaszkodik a csúszkákon a lefele való mozgása során. A csúszkák az ábrákon látható kihúzó ékes mechanizmus segítségével mozgathatók. Amikor a felütközés megtörténik, a felső bélyeg még kissé lefelé mozdul el, aminek hatására a darab alsó része eléri a kívánt sűrűségének értékét; a kívánt sűrűség mindenütt egyforma lesz, a csapágy elkészült (11.

ábra).

11.ábra. A darab végső formájának kialakulása

Arra nagyon kell ügyelni, nehogy a külső alsó bélyeg felütközése után a felső bélyeg lefelé mozgása túlzott mértékű legyen, mert szerszámtörés következhet be. Optimális esetben a felső bélyeg a kis mértékű túlfutása után elindul felfelé, megszűnik a préstestre ható nyomás, így a csúszkákat el lehet majd távolítani a külső alsó bélyeg alól.

Negyedik fázis: A darab kitolása a présszerszámok közül.

Az utolsó fázis során a mozgatható csúszkákat a kihúzó ékek segítségével eltávolítják a külső alsó bélyeg alól, ezáltal az tovább tud lefele haladni a matricával és a tüskével együtt. Az ütköző csap fogja tovább lefele tolni a külső alsó bélyeget a kitoló helyzet eléréséig, amíg a darabot el nem lehet távolítani. (12.ábra)

Az eltávolítás történhet kézzel, vagy géppel. Utóbbi esetben az eltávolítást az automatikus töltőberendezés végzi, ami a kitolás után egyből új adag port juttat a matricába, így az egész folyamat kezdődhet elölről.

12.ábra. A darab kitolása

Különösen széles és lapos peremű présdarabok esetében a kitolás során a peremnél olyan erők ébredhetnek, melynek hatására a perem elszakadna. Ekkor miközben a matrica, a tüske, valamint a külső alsó bélyeg lefelé mozog kitoláskor, a felső bélyeggel meg kell támasztani a darab peremes részének tetejét. Ezt a rátartást egy hidropneumatikus henger biztosítja. Mikor a kitolás megtörtént, a felső bélyeg elemelkedik a darabtól, így nem sérül a présdarab pereme. Ez nagyon jól összehangolt gépbeállítást követel meg.

Összefoglalva peremes csapágyak gyártásakor lényegében két külön préselési diagram szerint kell sajtolni a darabot egy menetben. Külön diagram tartozik a peremhez, egy másik pedig a darab többi részéhez. Ennek megvalósítására van szükség az előbb bemutatott szerszámozásra, és gépmozgásra.

14.ábra. Hengeres –peremes persely

15.ábra. A gyártandó persely méretei 13.ábra. A kijelölt persely

A feladatban jelölt szinterbronz persely sajtolószerszámainak megtervezése

A kijelölt hengeres –peremes szinterbronz persely

Az üzemi konzulensem által kijelölt hengeres-peremes persely a 13-14. ábrán láthatók. Ehhez a préstesthez kellett megterveznem a sajtoló szerszámokat.

A 13-15.ábrán látható hengeres-peremes persely

anyaga a DIN 30910 szabvány szerinti grafit tartalmú porkohászati bronz.

Jele: SINT B 51.

Összetétele: C 1-5%; Sn 9-11%; Cu a maradék A kész préstestre előírt követelmények:

Alkalmazandó préspor látszólagos sűrűsége (l): 3400 [Kg/dm3]

Az elérendő sűrűség 6,8 [g/cm3]

Porozitás 202,5 [%]

Keménység >25 [HB]

Térfogat: 7786,48 [mm3]

Tömeg:50,1-54 [g]

A sajtolószerszámok megtervezése

Mivel ez a persely az előzőekben leírtak szerint peremes perselynek tekintendő, osztott alsó bélyeges szerszámot kell tervezni hozzá.

A tervezési szempontok/lépések:

A szerszámok hosszméreteinek tervezése

A szerszám dolgozó átmérőinek meghatározása

Tűrések és illesztések meghatározása a dolgozó átmérőkre

Egyéb geometriai kialakítások meghatározása

Szilárdságtani ellenőrző számítások elvégzése

A hosszméretek meghatározásakor figyelembe kell venni a présgép geometriai adottságait és a sajtolástechnikai követelményeket, a töltőtér viszonyt.

A dolgozó átmérők meghatározásakor abból kell kiindulni, hogy a Carbosint Kft.-nél alkalmazott bronzpor a szinterezés során nem zsugorodik és nem duzzad. Ezért a dolgozó átmérők meghatározásakor a gyártandó persely névleges átmérőit kell alapul venni.

A tűrések meghatározásakor figyelembe kell venni a szerszámok egymáshoz képesti elmozdulásához szükséges laza illesztést, valamint a hőtágulás miatti méretváltozásokat sem szabad elhanyagolni. Ennek az az oka, hogy a súrlódás miatt a szerszámok normál üzem közben felmelegszenek 80°C-ra.

A szerszám hosszméretek meghatározása

A sajtoló ház (matrica) magasságának tervezése

A matrica tervezése során meg kell határozni a szükséges minimális magasságát. Ehhez figyelembe kell venni a gyártandó persely magasságát, valamint a bélyegek megvezetéséhez szükséges távolságot is (16. ábra). A matrica alakját pedig a gép konstrukciója fogja meghatározni.

A kész darab sűrűsége 6.8 [g/cm3]-re adódik kétszeres töltőtér viszonynál.

Ezt a kétszeres töltőtér viszonyt, valamint a bélyegek megvezetéséhez szükséges minimális távolságot figyelembe véve számítható a ház szükséges minimális magassága:

Tervezési adatok:

A présgép típusa: DORST TPA-40

A gyártandó darab sűrűsége: 6,8 [g/cm3] a kétszeres töltőtér viszony alapján A kész darab préselendő magassága: 19,1 [mm]

A peremes rész kész magassága: 3,2 [mm]

Innen a peremes rész töltőtér magassága: p23,26,4 [mm] (1) Valamint a teljes töltőtér magasság: h219,138,2 [mm] (2)

16.ábra. A préselő ház minimális magasságának meghatározása

A bélyegek megvezetéséhez szükséges minimális hossz az alábbi képlet szerint számítható:

k

m D

d

l l , ahol az „

dl ”hányadossal a bélyegek karcsúságát veszik figyelembe, „D ” pedig a k belső alsó bélyeg átmérője.

Az „l/d” hányadost 1-nek választva a belső alsó bélyeg megvezetéséhez szükséges minimális hossz:

32 32 1 d D

lm l k [mm] (3) Tehát a matrica teljes magassága:

M = Teljes töltőtér magasság + lm= 38,23270,2 (4) Ennek alapján kerekítéssel a matrica magassága: 70 [mm]

17.ábra. A bélyegmagasságok meghatározása A bélyeghosszok (magasságok) meghatározása

A bélyeg magasságok meghatározása során figyelembe kell venni az alkalmazott présgép konstrukcióját, és a mozgások során használt biztonsági távolságokat. (17. ábra)

A gép konstrukciójából adódóan a matrica teteje és a csúszka alsó része közötti távolság 210 [mm].

A

préselő felső bélyeg hossza:

A préselő felső bélyeg magassága teljes egészében a gép konstrukciójából adódik, mivel töltési helyzetben a töltőberendezésnek el kell férnie a felső bélyeg alatt.

Ennek alapján a préselő felső bélyeg hossza: 85 [mm]

A fix préselő belső alsó bélyeg hossza:

A belső alsó bélyeg hossza a 17.ábra alapján határozható meg figyelembe véve a szükséges töltőtér magasságot (2).

Ez alapján a préselő belső alsó bélyeg hossza: 192 [mm]

A préselő külső alsó bélyeg magasságának meghatározása:

A külső alsó bélyeg magassága a csúszka, a támasztó tömb, a peremhez szükséges töltőtér magasság és a gép konstrukció alapján határozható meg.

A csúszka magassága a 11., és a 17. ábra alapján határozható meg. Magasságának nagyobbnak kell lennie 8 – 10 [mm]-el mint a persely perem alatti hengeres része;

azaz: H – P. Innen a vastagsága 25 [mm]-re adódott.

A támasztó tömb szerepe az, hogy ezen tud megtámaszkodni a külső alsó bélyeg, valamint ez fog felülni a csúszkára a préselési folyamat végén. Magassága 30 [mm] a gép konstrukciójából adódóan.

A külső alsó bélyeg elmozdulása sajtolás közben minimum 8

, 31 4 , 6 2 , 38 p

h [mm]. (5)

Minimálisan ennyi elmozdulást kell biztosítani lefelé préselés közben a külső alsó bélyegnek. Ezt a távolságot biztonsági okokból nagyobbra, 33,6 [mm]-re választottuk.

Ezek figyelembe vételével, valamint a 17.ábra alapján a külső alsó bélyeg hossza:

210 – (25 + 33,6 + 30 + 6,4) = 115 [mm]. (6) Tehát a préselő külső alsó bélyeg hossza: 115 [mm]

A préselő tüske hosszának meghatározása:

A préselő tüskét minimum olyan hosszúra kell elkészíteni, mint a matricát.

Tehát a préselő tüske hossza: 70 [mm]-re adódik a matrica magassága miatt.

A dolgozó átmérők meghatározása

A dolgozó átmérők meghatározásakor abból kell kiindulni, hogy a Carbosint Kft.-nél alkalmazott bronzpor a szinterezés során nem zsugorodik és nem duzzad. Ezért a dolgozó átmérők meghatározásakor a gyártandó persely névleges átmérőit kell alapul venni. (15, 16. ábrák) Ennek alapján a préselő ház (matrica) furata Ø42 [mm] lesz.

A préselő bélyegeknek és a tüskének kell megvalósítani a persely geometriáját.

Ezek alapján a préselő felső bélyeg külső mérete Ø42 [mm], furata pedig Ø25[mm] lesz.

A préselő külső alsó bélyeg külső mérete Ø42 [mm], furata pedig Ø32[mm] lesz.

A préselő belső alsó bélyeg külső mérete pedigØ32 [mm], furata pedig Ø25[mm] lesz.

Mivel a préselő tüske fogja kialakítani a persely belső méretét, Ø25 [mm]-re kell őt elkészíteni.

Tűrés és illesztéstechnikai számítások [8]

Az illeszkedő szerszámalkatrészeknek –a könnyű elmozdulás biztosítása érdekében- laza illesztést kell adni, de figyelembe kell a szerszámok üzem közbeni melegedéséből adódó hőtágulását is, mivel üzem közben a szerszámok hőmérséklete elérheti a 80°C-ot is.

Általában a matricánál nem kell számolni a hőtágulással, mert a hűtése kívülről biztosított. A bélyegeknél és a tüskénél azonban figyelembe kell venni a hőtágulásból adódó méretváltozást annak elkerülése érdekében, hogy a szerszámelemek ne szoruljanak össze munka közben.

A matrica, felső bélyeg, illetve külső alsó bélyeg tűrései

A névleges méret: Ø42 [mm]. Ø42H700,025, Ø42f600,,025041

Laza illesztésnél alaplyuk rendszerben a H7/f6 –nak megfelelő illesztési hézagot kell adnia.

Ennek megfelelően a ház furatának méretei az alábbi értékek közé esnek:

Ø42,000 Ø42,025

[mm].

Tehát a rajzon megadott tűrésØ4200,025 a matrica furatára vonatkozóan.

Felső és külső alsó bélyeg külső átmérője esetén

Névleges méret: Ø42 [mm]. Illesztés: f6-osØ42f6-0,0410,025 Így az f6-os illesztésnél a méretek:

Ø41,959 Ø41,975

[mm]-közé esnek.

A hőtágulás figyelembe vétele

Az acélok hőtágulási együtthatója: ] C m 0,0115[ mm

.

Ennek alapján az Ø42bélyegek külső méreteinek hőtágulása 80°C-os üzemi

hőmérsékleten: lDt0,01150,042800,038 [mm] (7)

A hőtágulás miatti összeszorulás szempontjából a legkedvezőtlenebb állapot, ha a matrica az alsó mérethatárára Ø42,000[mm]-re, az Ø42 bélyegek pedig a felső mérethatárukra, Ø41,975 [mm]-re készülnek.

A két érték különbsége: 42,000-41,9750,025 [mm] (8)

Mivel ez az érték kisebb, mint a hőtágulásból adódó l0,038[mm], a bélyegek felső tűréshatárát csökkenteni kell a hőtágulás értékének figyelembe vételével.

Ezért a bélyeg felső határa minimum 42-0,03841,962 [mm]. (9) Ennek megfelelően a bélyegek külső átmérőjének felső határ értéke: Ø41,96[mm].

Az alsó határérték ennél 0,01 [mm]-el kisebb, azaz Ø41,95 [mm]. A 0,01 [mm] a köszörülés pontosságát jelöli.

Így a rajzon megengedett tűrés értékek az Ø42-es felső és külső alsó bélyegek külső átmérőire:

04 , 0

05 ,

Ø420 [mm]

Mivel ezzel a tűréssel, ha a matrica a felső határméretére, Ø42,025 [mm]-re készülne, az illesztési hézag jelentősen megnőne, ezért a matrica furatának felső határát kisebbre kell venni [0,015] mm-el.

Így a matrica furatának tűrés értékei Ø4200,01 [mm]-re adódnak.

A bélyegek illeszkedése egymáshoz, és a tüskéhez

A fentiekhez hasonlóan a H7/f6 laza illesztést kell figyelembe venni azzal a különbséggel, hogy itt már nem kell számolni a hőtágulás miatti illesztési hézag csökkenésével, mivel a bélyegek és a tüske is egyformán felmelegedik 80°C-ra. Emiatt a gyártásból adódó illesztési hézagok maradnak a felmelegedés után is.

Tehát az Ø32/Ø25 [mm]-es belső alsó bélyeg tűrései Ø3200,,025041 [mm] a külső átmérőre,

021 , 0

Ø250 [mm] a furatára vonatkozóan. Ez a tűrés igaz lesz a felső bélyeg furatára is.

Az Ø42/Ø32 [mm]-es külső alsó bélyeg furatának tűrése Ø3200,025 [mm] lesz.

Az Ø25 [mm]-es tüske tűrése pedig f6-os illesztés esetén Ø2500,,02033 [mm] lesz.

A préselő szerszámok alakjának megtervezése

A préselő szerszámoknak meghatározott alakjuk van a préselő gép konstrukciójából adódóan, hogy fel lehessen őket fogni az adapterbe.

A matrica külső geometriájának tervezése során figyelembe kell venni a présgép adapterének konstrukcióját, az adapterbe való felfogás módját. Ugyanez a helyzet a tüskével, valamint a bélyegekkel is. Ezen szempontok figyelembe vételével adódtak a megtervezett szerszám külső geometriák.

A bélyegeknél alkalmazott köszörült felületek 0,06 [mm]-es alászúrását az indokolja, hogy üzem közben por kerülhet a szerszámok közé, ami összegyűlve szorulást okoz. Ez az alászúrás akadályozza meg az összeszorulást.

A matrica külső felületén, valamint a bélyegeknél a letörések az élfelfekvés elkerülése végett szükségesek.

A bélyegeknél, valamint a matrica külső felületén azért kellett lekerekítéseket alkalmazni a különböző átmérőjű részek átmenetekor, hogy az átmenet minél inkább feszültségmentes legyen.

Ugyanis a sarkok feszültséggyűjtő helynek számítanak, repedések indulhatnak innen.

A bélyegek végén kialakított fazonok pedig azért szükségesek, hogy sorjamentesen meg tudják valósítani a kívánt persely geometriáját.

A 0.2-es érdességet a pontos megvezetés, a jó minőségű gyártandó préstest felület, és az előírt illesztések betartása indokolja.

A préselő tüske végére a menetes csapot szintén a gép konstrukciója miatt kellett kialakítani, ugyanis ehhez fog kapcsolódni a tüske hosszabbító.

A megtervezett préselő szerszámok szilárdságtani ellenőrzése

A szilárdságtani ellenőrzés több részre bontható. A felső és alsó bélyegek esetében nyomó szilárdsági, és kihajlásra történő ellenőrzést kell elvégezni. A préselő tüskénél azt kell ellenőrizni, hogy az nem szakad-e fel a préselő erők hatására; a préselő ház esetében pedig azt kell ellenőrizni, hogy az nem reped-e szét a préselés közben fellépő nyomás hatására.

A préselő felső bélyeg ellenőrzése Nyomószilárdsági ellenőrzés [1]

A nyomó szilárdsági ellenőrzés során azt kell ellenőrizni, hogy az általam megtervezett préselő bélyegek elbírják- e a sajtoláskor fellépő erőkből fakadó igénybevételeket.

A bélyegek alapanyaga a Böhler acél gyártó és forgalmazó cég jelölése szerinti K100-as hidegmunka acél. Ez az anyag a régi MSZ szabvány szerinti K1-es anyagnak felel meg. Új jelölése: 1.2080.

Az alábbiakban közölt szilárdsági értékek a K100-as anyag 60 HRC keménységi értékre történt edzett, megeresztett állapotára érvényesek. Ugyanis a kész, hőkezelt sajtoló szerszámok ilyen szilárdsági jellemzőkkel rendelkeznek.

A K100-as anyag szilárdsági értékei:

Folyáshatára: F 3100 [MPa]

Az alkalmazott biztonsági tényező: n = 1,5

A megengedett feszültség értéke: 2066,666 5

, 1 3100 n

F

meg

[MPa] (10)

Technológiai adatok:

Fajlagos préselési nyomóerő bronzporok esetén: pb 300 [N/mm2] Az ellenőrzés lépései:

Első lépésként meg kell határozni a présgép nyomóerő szükségletét:

A felső bélyeg által nyomott felület:

568 , 4 894 ) Ø25 Ø42

4 ( ) d D (

Any 2 2 2 2 [mm2] (11) Innen a gép nyomóerő szükséglete:

552 , 268370 300

568 , 894 p

A

F ny b [N] = 268,370 [kN] (12) Ez az a nyomóerő, ami a bélyeget terheli.

A nyomó szilárdsági ellenőrzés a bélyeg legkisebb keresztmetszetére történik, hiszen ott ébrednek a legnagyobb igénybevételek.

A bélyeg minimális keresztmetszete:

422 , 4 831 ) Ø25,6 Ø41,4

4 ( ) d D (

Amin 22min 2min 2 2

[mm2] (13)

A minimális keresztmetszetben ébredő feszültség értéke:

785 , 422 322

, 831

552 , 268370 A

F

min

számított

[N/mm2] = 322,785 [MPa] (14)

18.ábra. A rúd kihajlási hosszai [7]

19.ábra. Érvényességi tartományok [7]

A darab nyomó szilárdsági szempontból akkor megfelelő, ha számított meg

Jelen esetben számított 322,785[MPa]meg 2066,666[MPa] (15) Tehát a préselő felső bélyeg nyomó szilárdsági szempontból megfelel!

Kihajlásra történő ellenőrzés [7]

A préselő bélyegek felfoghatók egyfajta hosszú rudaknak, amelyek nyomásakor mindig számítani lehet a kihajlás jelenségének bekövetkezésére. Ez azt jelenti, hogy egy kritikus

min krit

krit A

F

feszültségi értéknél a rúd egyenes egyensúlyi alakja már nem stabil, hanem a legkisebb zavarás hatására is kitér egyensúlyi helyzetéből, a zavarás megszűnése után se jut oda vissza, mozgásba jön, görbülete elkezd növekedni míg el nem törik.

Euler szerint a kritikus erő értéke, amikor a rúd már kihajlik:

E l I

F 2

2

0

krit

, ahol „l0”a rúd kihajlási hossza, „I2”a keresztmetszet legkisebb súlyponti másodrendű nyomatéka, „E” a rugalmassági modululus.

( K100-as anyagra 234[GPa])

Az „l0” hossz a rúd megtámasztásától függ, értékének meghatározása négy alapesetre bontható (18.ábra).

Az én esetemben igazából egyik alapeset sem lenne használható, ugyanis a préselő bélyeg a préselési helyzete végén alul és felül is egyaránt meg van vezetve, ezért én az első, a legkedvezőtlenebb esetet vettem figyelembe, így ezzel a biztonság felé tértem el.

Tehát l0 = l, a bélyeg kihajlás szempontjából veszélyes hossza, 85 – 17 = 68 [mm] (16) Utána be kell vezetni a

2 0

i

l

karcsúsági tényezőt, melyben

0 2

2 A

i I a legkisebb inerciasugár értéke.

A kritikus feszültség pedig Euler szerint ekkor:

... E

2

krit

Kísérletek tanúsága szerint (19. ábra) ez a képlet 0 értékek esetén érvényes, ahol „0” anyagjellemző, (20. ábra) értéke pedig 0 86ötvözött acélok esetében.

A 0 esetben a Tetmajer –képlet szerint kell elvégezni a számításokat.

20.ábra. Anyagjellemzők különféle anyagokra [7]

21.ábra. Bélyeg keresztmetszet )

a ( a

a0 1 2 2

krit

, melyben „a0”, „a1”, és esetleg „a2” anyagjellemzők.

Végül f esetében krit F ReH állandó.

A préselő felső bélyeg esetében először is meg kell határozni a kihajlási szempontból minimális keresztmetszetét: (21.ábra)

Ez az érték a (13) képlet szerint: 831,422 [mm2]

Ezután meg kell határozni a minimális keresztmetszet legkisebb súlyponti másodrendű nyomatékát:

121 , 123119 ) 64

Ø25,6 Ø41,4

64 ( ) d D ( I I

Ix y 2 4 4 4 4

[mm4] (17)

Ekkor az inerciasugár értéke:

689 , 422 12

, 831

121 , 123119 A

i I

0 2

2 [mm]

(18)

Továbbá ekkor a karcsúság értéke:

358 , 689 5 , 12

68 i

l

2

0

[-] (19)

Mivel ez a számított érték < mint f 22, ezért krit F értékkel kell számolni.

A bélyeget terhelő „F” erő hatására ébredő „számított”érték

megegyezik a nyomó szilárdsági méretezés során a (14) képlet szerint számoltakkal.

785 ,

számított 322

[N/mm2] = 322,785 [MPa]

Jelen esetben számított 322,785[MPa]F 3100[MPa] (20) Tehát a préselő felső bélyeg kihajlás szempontjából

megfelel.

A préselő külső alsó bélyeg ellenőrzése Nyomószilárdsági ellenőrzés [1]

Első lépésként itt is meg kell határozni a présgép nyomóerő szükségletét:

A külső alsó bélyeg által nyomott felület:

194 , 4 581 ) Ø32 Ø42

4 ( ) d D (

Any 2 2 2 2 [mm2] (21)

Innen a gép nyomóerő szükséglete:

392 , 174358 300

194 , 581 p

A

F ny b [N] = 174,358 [kN] (22) Ez az a nyomóerő, ami a bélyeget terheli.

A szilárdsági méretezés a bélyeg legkisebb keresztmetszetére történik, hiszen itt ébrednek a legnagyobb igénybevételek.

A bélyeg minimális keresztmetszete:

451 , 4 511 ) Ø32,6 Ø41,4

4 ( ) d D (

Amin 22min 2min 2 2 [mm2] (23) A minimális keresztmetszetben ébredő feszültség értéke:

909 , 451 340

, 511

392 , 174358 A

F

min

számított

[N/mm2] = 340,909 [MPa] (24)

A darab szilárdságtanilag akkor megfelelő, ha számított meg

Jelen esetben számított 340,909[MPa]meg 2066,666[MPa] (25) Tehát a préselő külső alsó bélyeg nyomó szilárdsági szempontból megfelel!

Kihajlásra történő ellenőrzés [7]

A préselő külső alsó bélyeg esetében is először a bélyeg minimális keresztmetszetét kell meghatározni. Ez az érték a 23. képlet szerint Amin 511,451 [mm2]

Ezután meg kell határozni a minimális keresztmetszet legkisebb súlyponti másodrendű nyomatékát:

813 , 88759 ) 64

Ø32,6 4

, 41 Ø 64 ( ) d D ( I I

Ix y 2 4 4 4 4 [mm4] (26) Ekkor az inerciasugár értéke:

173 , 451 13 , 511

813 , 88759 A

i I

0 2

2 [mm] (27) Továbbá ekkor a karcsúság értéke: 7,970

173 , 13

105 i

l

2

0

[-] (28) Mivel ez a számított érték < mint f 22, ezért krit F értékkel kell számolni.

A bélyeget terhelő F erő hatására ébredő számítottérték megegyezik a nyomó szilárdsági méretezés során a 24. képlet szerint számoltakkal.

909 ,

számított 340

[N/mm2] = 340,909 [MPa]

Jelen esetben számított 340,909[MPa]F 3100[MPa]. (29) Tehát a préselő külső alsó bélyeg kihajlás szempontjából megfelel.

A préselő belső alsó bélyeg ellenőrzése Nyomószilárdsági ellenőrzés [1]

Első lépésként itt is meg kell határozni a présgép nyomóerő szükségletét:

A belső alsó bélyeg által nyomott felület:

373 , 4 313 ) Ø25 Ø32

4 ( ) d D (

Any 2 2 2 2

[mm2] (30)

Innen a gép nyomóerő szükséglete:

160 , 94012 300

373 , 313 p

A

F ny b [N] = 94,012 [kN] (31) Ez az a nyomóerő, ami a bélyeget terheli.

A szilárdsági méretezés a bélyeg legkisebb keresztmetszetére történik, hiszen itt ébrednek a legnagyobb igénybevételek.

A bélyeg minimális keresztmetszete:

652 , 4 259 ) Ø25,6 Ø31,4

4 ( ) d D (

Amin 22min 2min 2 2 [mm2] (32) A minimális keresztmetszetben ébredő feszültség értéke:

069 , 652 362

, 259

160 , 94012 A

F

min

számított

[N/mm2] = 362,069 [MPa] (33)

A darab szilárdságtanilag akkor megfelelő, ha számított meg

Jelen esetben számított 362,069[MPa]meg 2066,666[MPa]. (34) Tehát a préselő belső alsó bélyeg nyomó szilárdsági szempontból megfelel!

Kihajlásra történő ellenőrzés [7]

A préselő külső alsó bélyeg esetében is először a bélyeg minimális keresztmetszetét kell meghatározni. Ez az érték a 32. képlet szerint Amin 259,652 [mm2]

Ezután meg kell határozni a minimális keresztmetszet legkisebb súlyponti másodrendű nyomatékát:

816 , 26635 ) 64

Ø25,6 Ø31,4

64 ( ) d D ( I I

Ix y 2 4 4 4 4

[mm4] (35)

Ekkor az inerciasugár értéke:

128 , 652 10

, 259

816 , 26635 A

i I

0 2

2 [mm] (36) Továbbá ekkor a karcsúság értéke: 16,982

128 , 10

172 i

l

2

0

[-] (37) Mivel ez a számított érték < mint f 22, ezért krit F értékkel kell számolni.

22.ábra. A tüskét felszakítani kívánó erő

A bélyeget terhelő F erő hatására ébredő számítottérték megegyezik a nyomó szilárdsági méretezés során a 33. képlet szerint számoltakkal.

069 ,

számított 362

[N/mm2] = 362,069 [MPa]

Jelen esetbenszámított 362,069[MPa]F 3100[MPa]. (38) Tehát a préselő belső alsó bélyeg kihajlás szempontjából megfelel.

A préselő tüske ellenőrzése [1]

A préselő tüskét „felszakadás” szempontjából kell ellenőrizni. Felszakadás alatt azt értik, amikor a kidobás során a matrica lehúzásakor a préselő tüske nem halad a matricával együtt lefele, hanem elszakad, mivel a darab palástfelületén akkora súrlódásból eredő kitoló erő ébred, aminek hatására a tüskében ébredő „” feszültség meghaladja a megengedett értékét.

A tüskét kihajlás szempontjából nem kell ellenőrizni, ugyanis nem terheli semmilyen tengelyirányú nyomóerő, aminek a következtében kihajolhatna.

A fajlagos préserő bronzporok esetében itt is pb 300 [N/mm2].

De ebben az esetben nem ezzel a fajlagos értékkel kell számolni, hanem a darab palástfelületéről a tüskére és a matricára + a külső alsó bélyegre átadódó fajlagos „pg”préselési erővel (22.ábra). Ez azért van, mert a bronzporok préselésekor nem hidrosztatikus feszültségi állapot alakul ki.

Általában normál préselési körülmények között ez az érték a teljes fajlagos préserő igény tizede szokott lenni.

Tehát az oldalra átadódó fajlagos préserő szükséglet:

30 300 1 , 0 p 1 , 0

pg [N/mm2] (39)

A darab kitolása során ébredő kidobó erő figyelembe veszi a darabnak a szerszámmal érintkező palástfelületeit, valamint a por és az érintkező felületek közti súrlódási tényezőt.

Ez az érték általában a 0,08 – 0,2 közötti tartományban szokott változni, attól függően, hogy a por alapanyaghoz mennyi szilárd súrlódáscsökkentő adalékot kevernek. Ilyen adalék például a grafit, és a cinksztearát. Az esetünkben az alkalmazott bronzpor 1,3% grafitot, valamint 0,8%

cinksztearátot tartalmaz. A súrlódási tényező értéke továbbá függ a tüske és a matrica felületi érdességétől is. Az én esetemben Ra = 0,2 érdességre vannak a felületek köszörülve. Ezen körülmények figyelembe vételével a súrlódási tényező jelen esetben 0,15értékre adódik.

A darab szerszámmal érintkező palástfelületei: (36. ábra szerint)

A tüske oldalán: A1Dbelső H2519,11500,110 [mm2] (40)

A matrica + külső alsó bélyeg oldalán:

] mm [ 672 , 2020

) 2 , 3 42 ( )) 2 , 3 1 , 19 ( 32 ( ) P D

( )) P H ( D

( A

2

perem külső

2

(41)

Innen a kidobó erő:

519 , 15843 30

) 672 , 2020 110

, 1500 ( 15 , 0 p ) 2 A 1 A (

Fkidobó g [N] (42)

Ennek a kidobóerőnek csak a tüske felületére eső részével kell számolni a kitoló erő megállapításakor.

Tehát a tüskét kiszakítani akaró kitoló erő:

495 , 672 6750

, 2020 110

, 1500

110 , 519 1500

, 15843 A

A F A

F

2 1

1 kidobó

kitoló

[N] (43)

Ez az erő fogja a tüskét húzni felfelé lehúzás közben. Mivel a tüske végére egy menetes csap lesz kialakítva, aminek a minimális átmérője kisebb lesz, mint a tüskéé, az fog elszakadni, nem a tüske maga.

Ezért a feszültségszámítás során a menetes csap minimális keresztmetszetével kell számolni.

A csap minimális átmérője a rá vágott M16-os menet magátmérőjénél 0,5 [mm]-el kisebb érték lesz.

Ebben az esetben ez az érték 13,5460,513 [mm] lesz. [8] (44) Tehát a minimális keresztmetszet, ahol a maximális húzófeszültség fog ébredni:

732 , 4 132 4 13

D

Amin 2min 2 [mm2] (45) A csavar minimális keresztmetszetében ébredő feszültség:

858 , 732 50 , 132

495 , 6750 A

F

min kitoló

számított

[N/mm2] = 50,858 [MPa] (46) Jelen esetben számított 50,858[MPa]meg 2066,666[MPa]. (47) Tehát a préselő tüske „felszakadás” szempontjából megfelel.

23.ábra. Az ébredő feszültségek [9]

A préselő ház (matrica) ellenőrzése [9]

A préselő házat szilárdságtani szempontból mindkét végén nyitott vastag falú csőnek kell tekinteni, és eszerint kell ellenőrizni. Az ellenőrzés során kiderül, hogy a matrica nem reped-e szét a préselés közben fellépő feszültségek hatására.

Vastag falúnak tekintik a csövet akkor, ha 2 < D/v <5 feltétel teljesül. Ahol D az átmérő, és v a cső falvastagsága. Ha ezen feltételek mellet a csövet vékonyfalú csőként modellezném, akkor a maximális redukált feszültség számításakor 5%-nál nagyobb hibát követnék el, ami nem megengedett.

A vastag falú csövek szilárdsági viszonyainak vizsgálatakor az alábbi feltevésekkel élnek:

A vizsgált cső külső és belső palástjai koncentrikus körhengerek

A cső terhelése külső és belső nyomás is lehet, de a nyomás nagysága a csőfal mentén tengelyirányban állandó

A csővégek lezárása nem gátolja meg a csőfal alakváltozását, viszont tengelyirányú erőt átadhat a csőnek

A cső hossztengelyére merőleges síkok az alakváltozás után is síkok maradnak

A vastag falú csőben érintő irányú „”, sugárirányú „R”, és tengelyirányú „a” feszültségek is ébredhetnek (23. ábra), amelyek egyben főfeszültségek is. Tengelyirányú feszültség csak zárt csőben léphet fel.

Jelen esetben a vastag falú csövet külső és belső nyomás is terheli. A csövet terhelő külső túlnyomás a légköri nyomással egyenlő, ami szobahőmérsékleten megközelítőleg pk 105[Pa]

értékű. Ez 0,1 [MPa].

A modell szerint a vastag falú csövet terhelő belső túlnyomás:

300

pb [MPa], ami megegyezik a színesfém porra megengedett fajlagos préselési erővel.

A méretezés során a csövet terhelő külső nyomás értékét elhanyagoltam. A számítások során itt is a cső legkisebb keresztmetszetével kell számolni.

24.ábra. A feszültségek ábrázolása [9]

A cső külső sugara: 62,5

2 125 2

rk D [mm] (48)

A cső belső sugara: 21

2 42 2

rb d [mm] (49) A fajlagos négyzetes reciprok sugár értelmezése: 2

2 b

r

r

[-] értékű.

A sugárirányú feszültség értéke: R CH [MPa] (50) Az érintő irányú feszültség értéke: CH [MPa] (51) bevezetve a , valamint a 2

rb

H D állandókat.

A csőben levő feszültség eloszlást a „” fajlagos négyzetes reciprok sugár függvényében szokták ábrázolni. Amennyiben ismertek a cső geometriai méretei, a külső és belső nyomás értéke, akkor a radiális feszültség értékének változása egyszerűen ábrázolható.

Szükség van a két értékére a csőfal belső felületi pontján, és a külső felületén egyaránt.

A értéke a belső csőfalon értelmezve: 1 r r

2 b 2 b

b

[-] (52) A értéke a külső csőfalon értelmezve: 0,112

5 , 62

21 r

r

2 2 2

k 2 b

k

[-] (53)

A 24.

ábrán az így kitűzö tt 2

pontb an előjel helyes en felm érjük az ismert „k” külső, és „b” belső nyomást. A két pont egyértelműen meghatározza azt az egyenest, melynek metszéspontja a függőleges „” tengelyen kitűzi „C” értékét. A másik feszültségi összetevő, a „” tangenciális feszültség változása a felírt egyenlet alapján azonos tengelymetszetű, de -1 szeres meredekségű egyenes lesz. Ezen ábra alapján hasonló háromszögek módszerével a számítások elvégezhetők.

A két háromszög hasonlósága alapján: 337,837

112 , 0 1

1 300 H p

p H

k b

b b k

b b b

[-]

(54)

A redukált feszültség Mohr elmélete szerint: [25. ábra]

H

Rb 2

b 3 1 max

red

, ugyanis a belső falon lesznek a legnagyobbak a

feszültségek.

25.ábra. Mohr körök [9] Tehát:

674 , 675 837 , 337 2 H

max 2

red

[MPa] (55)

Jelen esetbenredmax 675,674[Mpa]meg 2066,666[MPa]. Tehát a préselő ház szilárdságtanilag megfelel!

Irodalomjegyzék

[1] Dr. Artinger István – Szerszámacélok és hőkezelésük, Műszaki Könyvkiadó, Budapest 1978 [2] M. Ju. BALSIN -Porkohászat , Nehézipari könyv-és Folyóiratkiadó Vállalat 1951

[3] http://www.carbosint.hu/index.php?ind=01&page=tortenet [4] Carbosint Kft. Gyártmány katalógus

[5] Defko Sintered Metals – Gyártmánykatalógus, Második, bővített kiadás 1971

[6] DORST – SAJTOLÁSTECHNIKA TPA típusú mechanikus sajtolóautomaták rendszere [7] Elter Pálné: Szilárdságtan példatár, Műegyetemi kiadó, 2001

[8] Házkötő István: Műszaki 2D-s Ábrázolás Műegyetem kiadó, 2006

[9] M. Csizmadia Béla-Nádori Ernő: Mechanika mérnököknek, Szilárdságtan ;Nemzeti Tankönyvkiadó, 1999

[10] Szabvány Gyűjtemények – Szabvány kiadó, Budapest 1979 [11] http://hu.wikipedia.org/wiki/Porkoh%C3%A1szat

![A redukált feszültség Mohr elmélete szerint: [25. ábra]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1107083.77056/28.892.104.813.439.824/redukált-feszültség-mohr-elmélete-ábra.webp)