Budapesti Műszaki és

Gazdaságtudományi Egyetem Szent István Egyetem Óbudai Egyetem Typotex Kiadó TÁMOP-4.1.2-08/A/KMR-0029

Példatár

Anyagtechnológia – Féléves feladat

Öntvény és beömlőrendszer modellezése nyomásos öntésnél

Szerző: Németh Árpád arpinem@eik.bme.hu

A példát kidolgozta: Papp Miklós, gépészmérnök-hallgató (2009)

A feladat megfogalmazása

A feladat címe: Öntvény és beömlőrendszer modellezése nyomásos öntésnél A feladat részletezése:

1. Készítsen szakirodalmi összeállítást a nyomásos öntés témakörében!

2. Válasszon egy gyártmányt szakmai gyakorlatának helyet adó vállalat termékei közül, és készítse el a gyártmány öntészeti modelljét!

3. Elemezze az öntészeti gyártási eljárást, és modellezze a beömlőrendszer öntéstechnológiai jellegzetességeit!

4. Értékelje a gyártmányt és az öntészeti eljárást a modellek alapján, és

mutasson rá a fejlesztési lehetőségekre!

1. A NYOMÁSOS ÖNTÉS ALAPJAI

A nyomásos öntés alatt olyan öntési eljárást értünk, melynél a folyékony fémet

viszonylag magas nyomáson, osztott tartós fémformába préselik. A formakitöltés ily módon nem függ a gravitációtól – mint homok vagy kokillaöntésnél –, hanem a

folyékony fémre ható nyomás kinetikus energiává történő alakításán alapszik. Ez által az öntés folyamán az öntőformába kerülő nagy sebességű anyag a forma telítésekor lefékeződik, és a mozgásban lévő tömeg kinetikai energiája nyomássá és hővé alakul át.

A nyomásos öntésnél a folyékony fém nagy sebességgel préselődik a forma üregébe. A nyomás alatt lévő fém, mely a szűkebb keresztmetszetekbe is beáramlik, kitölti a formaüreget, amely szükséges az alakhű kontúr

megvalósításához, mely a nyomásos öntési eljárás különleges előnyeihez

sorolható. Ez által lehetővé válik mindenek előtt méretpontos, nagyon jó felületi minőségű öntvények előállítása, így szükségtelenné teszi a további

megmunkálásokat, és így öntőfémet lehet megtakarítani. A nyomásos öntés ezért technikai és gazdasági szempontból tekintélyes előnyöket kínál: nagy

termelékenységgel, méretpontosan a legrövidebb út a nyersanyag és a késztermék között. (Near Net Shape - készhez közeli gyártási technológia)

1.2. A NYOMÁSOS ÖNTŐGÉPEK

A nyomásos öntvény előállítása csak olyan öntőgéppel lehetséges, amelyre az öntőszerszám felszerelhető és amely az öntéshez szükséges erőhatásokat és nyomásokat előállítja, illetve az öntőformát nyitni és zárni képes. A gépek

lényegében két fő szerkezeti egységből állnak: a formazáró részből és öntőblokkból. További szerkezeti csoportok: a kilökő- ill. a magmozgató- berendezés, és a gép meghajtó egysége a vezérléssel..

A nyomásos öntőgépeket a következők szerint szokták besorolni.

Meleg nyomókamrás gépek: A nyomókamra állandó jelleggel a fémfürdőbe merül.

Hideg nyomókamrás gépek: A fémfürdőt a géptől elkülönítve egy hőn tartó kemencében tárolják, majd az öntéshez szükséges fémmennyiséget a

nyomókamrába töltik, tehát a nyomókamra csak rövid ideig kerül érintkezésbe a fémömledékkel.

A nyomókamra helyzete szerint ezek a gépek lehetnek:

Függőleges nyomókamrájú gépek: A öntődugattyú felülről lefelé, vagy alulról felfelé mozog. A nyomókamra a szerszám mellett vagy a szerszámban található.

Vízszintes nyomókamrájú gépek: A öntődugattyú vízszintesen mozog.

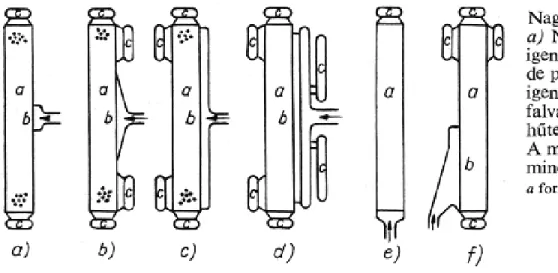

1.3. A FORMA ZÁRVA TARTÁSA ÉS A FORMAZÁRÓ SZERKEZET

1.ábra: Formazáró szerkezetek [2]

A nyomásos öntésnél a folyékony fémben fellépő nyomások különleges

berendezéseket igényelnek a forma zárva tartásához, hogy a forma összefogása az öntés alatt biztosított, és így a fém kifröccsenése az osztósíkon át elkerülhető

legyen.

A formazáró szerkezet általában egy erősokszorozó mechanizmus, a nyomásos forma nyitására-zárására szolgál. A formazáró egység meghajtása minden

nyomásos öntőgépen hidraulikus munkahengerrel történik.

1.4/a HIDEGKAMRÁS ÖNTŐBLOKK

2.ábra: Vízszintes hidegkamrás gép ciklusa [2]

A hidegkamrás nyomásos

öntőgépeknél az öntőgarnitúra minden szerkezeti eleme a

folyékony fémen kívül helyezkedik el. Az öntőkemence a gép mellett van felállítva és nem része a

gépnek, csupán az öntésre szánt fém melegen tartására szolgál.

Minden gépciklusnál ki kell emelni a szükséges anyagmennyiséget az öntőkemencéből, és a gép

öntőkamrájába kell tölteni. Ez vagy kézzel történik (kisebb gépeknél) öntőkanál segítségével, vagy gépi úton.

1.4/b Az öntőblokk ciklusának egy

jellemző lefolyása

1.5. A GÉPVEZÉRLÉS

A modern nyomásos öntőgépek automatikus működésűek. Az irányítórendszer szabályozza a technológiai paramétereket (a folyékony fém nyomása,

sebessége..) vezérli a műveleti elemek végrehajtási sorrendjét. A gyártási folyamat ciklusának műveleti lépéseit a kezelő által megválasztott, beállított program szerint mennek végbe. A vezérlés biztosítja, hogy a kiegészítő berendezések (fém

adagoló/töltő, vagy az alámetszéseket kiküszöbölő oldalsó szerszámok

működtetése, a kész öntvényt leválasztó és kiemelő mechanizmus) az öntőgép fő programjával szinkronizálva működjön.

A vezérlés maga elektromosan és/vagy elektronikusan a hidraulikus

szabályozóelemekkel együtt működve (szelepek és szabályozóelemek) történik.

Különös mértékben vonatkozik ez a meghajtás vezérlésére, minthogy az döntő befolyással bír az öntvény minőségére. Ez különösen érvényes a hidegkamrás gépekre.

1. 7 . A GÉPVEZÉRLÉS

4. ábra: Nyomás lefolyása a meghajtó- hengerben a) kétfázisú; b) háromfázisú vezérlésnél [2]

A kétfázisú dugattyúsebesség mellett beszélünk még a meghajtás

háromfázisú vezérléséről is. Mint azt a 4. ábra mutatja, kétfázisú vezérlés alatt olyan meghajtást értünk,

amelynél nincs nyomásszorzó. Az első fázis lassú előrefutás, a második fázis pedig a formakitöltés, amely a nagy sebességgel mozgó dugattyú

hatására jön létre. A befejezett formakitöltést követően az

öntődugattyú leáll, és már csak a meghajtás tárolói nyomása van

hatással végnyomásként az öntvény utánsajtolására. Háromfázisú

vezérlésnél a formakitöltést követően nyomásszorzót kapcsolnak be: ennek révén a végnyomás a

nyomásszorzóval alakul ki.

Nyomásfokozás, nyomásszorzó

2.1. A FORMA OSZTÁSA

2. A NYOMÁSOS ÖNTŐSZERSZÁM FELÉPÍTÉSE

A beöntés oldali formafél két alkatrészből áll: a beöntésoldali formalapból és a mögötte elhelyezkedő szerelőlapból. Az utóbbi a gép felfogó lapjára való

felszerelhetőségre szolgál, pl. felfogó peremek segítségével. A kidobó oldali vagy mozgó formafél mindig fel van szerelve egy öntvénykilökővel. Erre a célra a

formafél hátulján kiképzett megfelelő hely szolgál, amely pl. egy távtartó elemként szolgáló két vezetőléccel ellátott szerelőlapból állhat úgy, hogy a formazáró

berendezés beépítésére elég hely áll rendelkezésre. Több csavar vonóhorogként szolgál a vezető léceken átnyúlva, amivel összetartják a formát és a szerelő lapot.

Kisebb formáknál a vezetőlécek helyett, hengeres távtartó elemek, vagy szürke öntvényből, esetleg acélöntvényből készült, úgynevezett kilökő dobozok is

alkalmazhatóak.

2.1 A FORMA OSZTÁSA

2. A NYOMÁSOS ÖNTŐSZERSZÁM FELÉPÍTÉSE

7.ábra: Nyomásos öntőszerszám szerkezeti részei

A mozgó magok is megfelelő eszközök a kilökő formaféllel való öntvénybefogásra.

Az egyetlen feltétel az, hogy a szóban forgó mag csak a forma teljes nyitása alatt vagy után legyen behúzva. Ha a beöntésoldali formafélben mozgatható magok vannak, akkor ezeket ki kell húzni a forma nyitásának megkezdése előtt. Ha a fix formafélben fix magok vannak beépítve, úgy azokat lehetőleg rövidre kell méretezni, és nagy maglejtéssel ellátni, hogy az öntvény könnyen le tudjon róla válni.

A nyomásos öntőformán belül a fém csatornákon keresztül kerül bevezetésre a forma üregébe. A fém bevezetés rendszerét három szakaszt különböztetünk meg:

beöntést, az öntő csatornát, és a rávágást. Az összeköttetés az öntőgarnitúrával a beöntés által történik, amely az öntődugattyú által mozgásba hozott fémet felveszi, és az öntő csatornába tovább vezeti.

A tápcsatorna a fémet a formaüreghez juttatja. A tápcsatorna a rávágásba torkollik, amelyen át a folyékony fém a formaüregbe áramlik. A beöntés, a tápcsatorna, és a rávágás ily módon olyan fémhidraulikai rendszert alkot, amelyen át a folyékony fém a formaüregbe áramlik.

A vízszintes hidegkamrás gépek esetében a folyékony fém már a belövés indítása előtt a formaosztás síkjára nyitott öntőkamrában van. Ezért a formaüregeket az öntőkamra fölötti térben kell elhelyezni. Gyakran nem elég termelékeny, hogy csak az öntőkamra fölött helyezkednek el a formaüregek, ezért rendszeresen

alkalmaznak olyan tápcsatorna kialakítást, ami lehetővé teszi a másik térfél kihasználását is. A belövés indításakor a folyékony fém az öntőkamrából a tápcsatornába, és tovább a rávágáson át a formaüregbe áramlik. A vízszintes öntőkamra két részből állhat: egy gépoldali öntőkamrából, és egy a nyomásos öntőformába helyezett hosszabbításból, amelyet beöntő perselynek is neveznek.

2.2. A BEÖMLŐRENDSZER

2.2. A BEÖMLŐRENDSZER

8. ábra: Elosztócsatornák kialakításai [1]

Továbbá, érvényes az a követelmény, hogy a folyékony fém a tápcsatornában lehetőleg kevéssé hűljön le. Ez azt jelenti, hogy a tápcsatorna keresztmetszetét nem szabad túlságosan laposra, vagy túl vékonyra méretezni. Az ábra különféle

tápcsatorna keresztmetszeteket mutat be. Kedvezőbb a 8. ábrán látható első három keresztmetszet, mely közül a trapéz alakúakat kedvelik inkább. A tápcsatorna

szélesség és vastagság arányára öntőanyagtól függően mást ajánlanak.

2.3. RÁVÁGÁSTECHNIKA

A rávágást az öntvény kialakításától függően csak bizonyos helyeken lehet

célszerűen, vagy kedvezően felvinni, és ennek megfelelően a tápcsatornának az a feladata, hogy a folyékony fémet a kívánt beáramlási irányban a rávágáshoz vezesse. A 9. ábra különféle rávágási lehetőségeket mutat be, horganyöntvényből készült díszlécek gyártására, melegkamrás gépen.

9. ábra: Példák rávágásra, kétfészkes formában horganyöntvényből gyártott díszlécre

A vízszintes

hidegkamrás gépeknél a központi beöntés csak akkor lehetséges, ha a tápcsatorna előbb felfelé irányítható, mert csak így garantálható, hogy az öntőkamra töltésekor nem áramlik fém a formaüregbe.

10. ábra: Többfészkes körcsatornás öntőforma csavaranyákhoz [2]

2.3. RÁVÁGÁSTECHNIKA

A körcsatornát koncentrikusan az öntőkamra köré helyezik el, és ebből ágaznak ki a fiókcsatornák, melyek az egyes formaüregekhez vezetnek. Maga a körcsatorna egy függőleges főcsatornán keresztül van összekötve az öntőkamrával. Ez a

kialakítás látható a 10. ábrán.

A többfészkes egyenes főcsatornával és elágazó fiókcsatornákkal rendelkező öntőformáknál felléphet az

úgynevezett előtöltés problémája.

Erre három példát is bemutat a 12. ábra. A baloldalon lévő

elrendezésnél a fém a főáram irányában a fiókcsatornákba áramlik tovább. A turbulencia veszélye itt elhanyagolható, de a fém mégis a legkisebb hidraulikus ellenállás irányába folyik, úgy, hogy az már az alsó

formaüregekbe jut, mielőtt a főcsatornán felfelé tovább folyt.

Ezért az alsó formaüregek feltöltése túl korán indul, a fentieké pedig túl későn.

12. ábra: Tápcsatorna rendszer többfészkes öntőformákhoz, különböző előtöltéssel [2]

2.3. RÁVÁGÁSTECHNIKA

A beöntés-csatorna- rávágás rendszerben lévő áramlási csatornák helyes méretezéséhez adott öntvény esetében, elsőként a szükséges rávágás keresztmetszetét kell meghatározni. A rávágás keresztmetszetét, Sa, a

rávágásban lévő anyagáramból Q, és az áramlás sebességéből v a, számítjuk.:

a

a v

S Q

A va -ra a gyakorlatban az alábbi értékek vehetők:

25 – 60 m/s alumíniumötvözeteknél

30 – 45 m/s réz- horgany-ötvözeteknél

30 – 50 m/s finom horganyötvözeteknél

40 – 90 m/s magnéziumötvözeteknél.

t m t

Q V

Az anyagáram, Q, cm3/s-ban van meghatározva, az öntvény térfogatától, V, ill. a tömegétől, m, függően, beleértve a túlfolyásokat, az öntőanyag sűrűségét, ρ, és az öntési időt, t, az alábbiak szerint alakul:

2.3.1. A RÁVÁGÁS MÉRETEZÉSE, A GÉPBEÁLLÍTÁSI

ADATOK MEGHATÁROZÁSA

F.C Bennett, hő technikai alapelvek felhasználásával ajánlást adott az öntési idő kiszámítására, melynek eredményei a 16. ábrán látható diagramban láthatók. Ebben a diagramban az öntőanyag

minőségének befolyásoló hatása is figyelembe van véve. Ezt a hatást a különböző olvadási és túlhevítési hők okozták, melyek önmagukban véve nem jelentenek túlságosan nagy

különbségeket. A diagramban ajánlott öntési időket F. C. Bennett optimális értékként adja meg. Ezek mintegy 30%- kal vannak a kísérletek során mért

legmagasabb értékek alatt.

16. ábra: Optimális öntési idők, könnyűfémek nyomásos öntésére [2]

2.3.1. A RÁVÁGÁS MÉRETEZÉSE

A rávágás keresztmetszetének meghatározása után következő lépésként a rávágás méreteit, azaz annak szélességét és vastagságát kell megválasztani.

A rávágás vastagságára általában az alábbi irányértékek vonatkoznak:

Legalább 0,3 mm nagyon vékonyfalú öntvényeknél

0,8 mm vékonyfalú öntvényeknél

1,5 mm viszonylag vastag falú öntvényekre.

Irányértékek a rávágás vastagságára anyagminőség szerint:

0,35 – 1.2 mm horganyöntvényekre

0,6 – 2,0 mm magnéziumöntvényekre

1,0 – 2.5 mm alumíniumöntvényekre

1,5 – 3,0 mm sárgarézöntvényekre.

2.3.1. A RÁVÁGÁS MÉRETEZÉSE

A következő lépés, a beöntő és tápcsatorna rendszer méretezése. A rávágáshoz vezetett folyékony fém, csatorna keresztmetszetét úgy kell méretezni, hogy a rávágáson át határozott gyorsuló áramlás alakuljon ki.

18. ábra: Tápcsatorna

keresztmetszetének számítása

vízszintes hidegkamrás gépeknél [2]

Ebből eredően az

öntődugattyú sebességét úgy kell beállítani, hogy az alábbi feltételnek megfeleljen:

2

0 0

4 d v Q

2.3.1. A GÉPBEÁLLÍTÁSI ADATOK MEGHATÁROZÁSA

2.4. AZ ÖNTŐFORMA LÉGTELENÍTÉSE

A hibamentes öntvénygyártás egyik fontos előfeltétele, hogy az öntés közben lehetőleg kevés gáz záródjon be a szövetszerkezetbe, és hogy ez a

kevésszámú gázpórus mikroszkopikus méretekre préselődjenek össze.

Emiatt két követelménynek kell megfelelni:

1. Öntés közben az öntőszerkezetből lehetőleg ne kerüljön levegő a folyékony fémbe.

2. A tápcsatornában és a formaüregben lévő levegő az öntés alatt teljes mértékben el tudjon távozni. Az öntvényben visszamaradó levegőpórusok összepréselését a formaüreg kitöltése után kialakuló végnyomás végzi, amely egy nyomásfokozó rákapcsolásával még fokozható is.

19. ábra: Fix magok légtelenítése [2]

Az öntőformába fixen beépített magokat mindig be kell vonni a kilevegőztetésbe. Célszerű ezeket kb. 0,05 mm-es illesztési hézaggal a formalapba helyezni. A formafal mögött mintegy 10 mm-rel

beszúrást helyeznek el, amelyben az a kiszorított levegő gyűlik össze, aztán a mag csapjain el tud illanni.

Szellőztetőként működnek a mozgó magok csúszó felületei is,

melyeknek nagyobb, 0,1 mm-s illesztési játékuk van, valamint a kidobó stiftek, amelyeket nem több, mint 0,03 mm-s illesztéssel vannak beépítve.

2.4. AZ ÖNTŐFORMA LÉGTELENÍTÉSE

20. ábra: Gyakori túlfolyó-kialakítások [2]

2.5. TÚLFOLYÓK

A túlfolyókat a formalapba, illetve a formabetét osztó felületébe marják bele.

Néhány túlfolyó megoldását mutatja a 20. ábra. A túlfolyókat kiváltképpen a mozgó formafélbe helyezik el. Ha a túlfolyót is ki kell dobni, akkor azokat rövid hengeres vállal látják el, melyet kidobó szemnek neveznek. Kidobó szemmel ellátott túlfolyókat mindenek előtt csak akkor alkalmaznak, ha az öntvényre nem helyezhetők kidobó stiftek. Minden egyéb esetben azonban eltekintenek a túlfolyó kidobásától. A túlfolyó rávágása, azaz a túlfolyó és a formaüreg széle közti összekötés kb. 0,2 – 0,3 mm vastag.

Az vizsgált

öntőszerszám egy nyolcfészkes GM lengéscsillapító

csapágyház öntésére szolgáló, meglehetősen nagy méretű, 730 t-s öntőgépre tervezett nyomásos

öntőszerszám. A

szerszám tömege kb.

2100 kg. A szerszámból kieső csokrot a 27. ábra mutatja.

27. ábra: Az eredeti csokor

3. AZ ÖNTŐSZERSZÁM

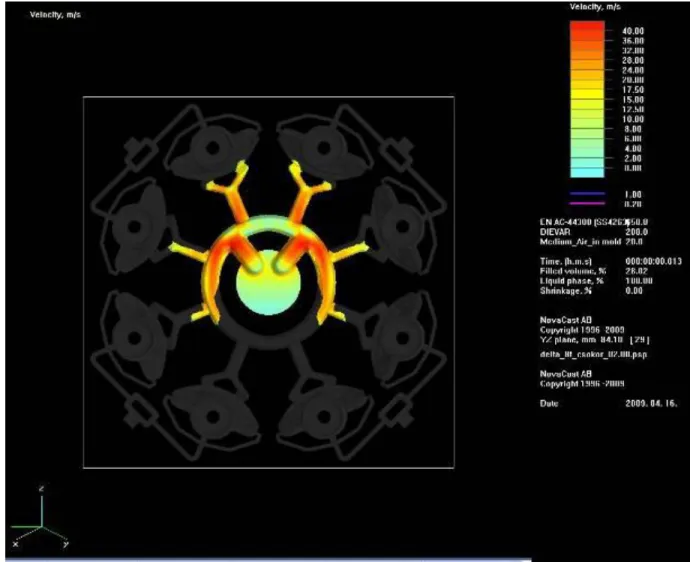

Az eredeti csokor töltési képéből látszik (28. ábra), hogy a fészkek egyszerre való töltődése nem valósul meg. A szakcégeknél bevett gyakorlat, hogy az elosztó csatornákat egyenesen húzzák be, ami rajzi és

megmunkálási szempontból ténylegesen a

legegyszerűbb megoldás, de nem biztosíthatja ebben a formában a fészkek

egyszerre történő töltését.

28. ábra: Eredeti geometria töltődése

3.1.a. AZ ELOSZTÓCSATORNA VIZSGÁLATA

A kettes jelű geometriával a fémáram impulzusát úgy változtatjuk meg, hogy ne a hozzá legközelebb eső

fészkeket töltse fel először.

A 29. ábrán ez a kísérlet látható. A változatás

nyomán az első

geometriához képest a 3.

és a 8. fészkek töltése javult, a négyes és hetes fészkeké viszont romlott. A kettes és kilences fészkek tápcsatornáit ugyan még nem érte el még a

fémáram, de az

elosztócsatornában már

előrébb jutott. 29. ábra: Eredeti geometria töltődése

3.1.b. AZ ELOSZTÓCSATORNA VIZSGÁLATA

Miután lemaradásban volt a legtávolabb lévő két fészek, a tápcsatornát 15 mm-re tovább szűkítjük, hogy a frontot ezzel is sürgessük.

Ezeknek a töltési képeit nem a front első fészekhez való megérkezése pillanatában rögzítettük, hanem az

egyszerre megérkezők (négy-öt-hat–hét) érkezési pillanatában. A 34. képen látható tápcsatorna már akkora ellenállást jelent a fém számára, hogy hármas- nyolcas fészkek töltési foka még inkább

előrehaladottabb lett. 32. ábra: Ötödik geometria töltődése

3.1.c. AZ ELOSZTÓCSATORNA VIZSGÁLATA

3.1.d. AZ ELOSZTÓCSATORNA VIZSGÁLATA

Összehasonlítás

0 5 10 15 20 25 30 35

1 2 3 4 5 6 7

Geometriák számai

Idő [s]

Δt szórása Δt átlaga tk átlaga tk szórása

3.1.e. AZ ELOSZTÓCSATORNA VIZSGÁLATA

35. ábra: Összehasonlító diagram

36. ábra: Nyolcadik geometria a fészkek töltésének kezdetekor, és végén

3.2. JAVASLAT AZ ELOSZTÓCSATORNA KIALAKÍTÁSÁRA

3.3.a. A RÁVÁGÁS KIALAKÍTÁSA

38. ábra: Egyszerűsített csokor eredeti rávágással

Megfigyelhető, hogy csak a páros számú fészkekből kerültek ki a nagyobb mértékű gáz- és zsugorporozitást tartalmazó

darabok. A csokor szimmetrikus

kialakítású, így azt várhatnánk, hogy ha rossz darabok készülnek, akkor azok szimmetrikusan kerüljenek ki az

öntőformából. A valóság azonban nem ezt hozta. Ennek okai különfélék lehetnek. A hűtőkörök sem szimmetrikusan hűtik az öntőszerszám különböző fészkeit, hanem páronként. Azt a négy fészekpárt kötik sorba, amelyek egy hűtőkörhöz tartoznak.

3.3.b. A RÁVÁGÁS KIALAKÍTÁSA

39 ábra Fémfront először a peremet futja körbe

3.3.c. A RÁVÁGÁS KIALAKÍTÁSA

40. ábra: Röntgenfelvétel

A 40. ábrán egy röntgenfelvételt mutatok be. Ezen a képen megfigyelhető, hogy a problémás hely az öntvény

legvastagabb része.

Ott alakultak ki a zsugorodásból származó üregek.

A problémát az okozta, hogy nem felelt meg a darab a porozitási előírásnak.

A minőség javítása érdekében úgy döntöttek az üzemben, hogy a

rávágás szélességét 2x20 mm-re csökkentik, és meghagyják a 1,7 mm-es vastagságot. Ezt a 41.

ábrán látható módon készítették el. A rávágás belső felét

érintetlenül hagyták, a külső részt viszont az eddigi 5° helyett 30°-kal a forma közepe felé irányították.

Ezzel a rávágás keresztmetszete 68 mm2-re csökkent.

3.3.d. A RÁVÁGÁS KIALAKÍTÁSA

41. ábra: Módosított rávágás

A töltési folyamat első része biztosítja, hogy a peremezendő él

hibamentes legyen. Ezt már bemutattam. A

forma töltésének következő érdekes pillanata, amikor a kilevegőzők teljesen lezárnak. Ekkor még jócskán található az üregben levegő (42.

ábra).

3.3.e. A RÁVÁGÁS KIALAKÍTÁSA

42. ábra: Kilevegőzők záródása

3.3.f. A RÁVÁGÁS KIALAKÍTÁSA

43. ábra: Levegőbezáródás a nagy falvastagság miatt

3.4. MÓDOSÍTÁSI JAVASLATOK A RÁVÁGÁSRA

44. ábra: Öntési idő porozitási és felületminőségi összefüggése [4]

3.4. MÓDOSÍTÁSI JAVASLATOK A RÁVÁGÁSRA

45.a. ábra: Javasolt kilevegőzők elhelyezkedése

Célszerű volna a formaüregekre még két kilevegőzőt, salakzsákot elhelyezni ott, ahol az öntvény peremén az áramlás összezár. A pillanatot, ill. a javasolt

kilevegőzőt szemlélteti az 45.

ábra. A szakirodalmak eltérnek abban, hogy a rávágás

keresztmetszetének hány

százaléka legyen a kilevegőzők keresztmetszete. A legfrissebb kiadású[4], 50%-ot ad meg minimumnak. A mostani

kialakítással 35% ez az érték, de a modellezett salakzsákokkal egybekötött kilevegőzőkkel a részarány 70%-ra emelkedne.

3.4. MÓDOSÍTÁSI JAVASLATOK A RÁVÁGÁSRA

45.b. ábra: Javasolt kilevegőzők elhelyezkedése

A 46. ábra a megvalósított megvágást mutatja, ahol látni lehet, hogy az öntvény

legvastagabb részét miként terheli a zsugor. A programnak nincsen rendes térfogatmérő rendszere. A térfogat

összehasonlítását is csak a hálózással tudtam elvégezni.

Ezt az tette lehetővé, hogy minden szimulációnál azonos osztást állítottam be. A

vastagabb rávágásnál később fagy le a fém egy tized s-mal.

Ezáltal a nyomásszorzó tovább tudta kifejteni a hatását, s így a zsugorodás mértéke az

eredetihez képest 30%-kal lett kisebb.

3.4. MÓDOSÍTÁSI JAVASLATOK A RÁVÁGÁSRA

46. ábra: Zsugorodásra veszélyes térfogat

![4. ábra: Nyomás lefolyása a meghajtó- meghajtó-hengerben a) kétfázisú; b) háromfázisú vezérlésnél [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/9.1080.496.1048.78.688/nyomás-lefolyása-meghajtó-meghajtó-hengerben-kétfázisú-háromfázisú-vezérlésnél.webp)

![10. ábra: Többfészkes körcsatornás öntőforma csavaranyákhoz [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/15.1080.366.686.74.576/ábra-többfészkes-körcsatornás-öntőforma-csavaranyákhoz.webp)

![12. ábra: Tápcsatorna rendszer többfészkes öntőformákhoz, különböző előtöltéssel [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/16.1080.368.1027.113.611/ábra-tápcsatorna-rendszer-többfészkes-öntőformákhoz-különböző-előtöltéssel.webp)

![16. ábra: Optimális öntési idők, könnyűfémek nyomásos öntésére [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/18.1080.596.979.143.713/ábra-optimális-öntési-idők-könnyűfémek-nyomásos-öntésére.webp)

![19. ábra: Fix magok légtelenítése [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/22.1080.523.1051.90.656/ábra-fix-magok-légtelenítése.webp)

![20. ábra: Gyakori túlfolyó-kialakítások [2]](https://thumb-eu.123doks.com/thumbv2/9dokorg/1108720.77233/23.1080.180.891.392.693/ábra-gyakori-túlfolyó-kialakítások.webp)