DOKTORI (Ph.D) ÉRTEKEZÉS

CSIHA CSILLA

Nyugat-Magyarországi Egyetem Faipari Mérnöki Kar

2003

CSIHA CSILLA

FAANYAGOK FELÜLETI ÉRDESSÉGÉNEK VIZS- GÁLATA „P” ÉS „R” PROFILON, KÜLÖNÖS TEKIN-

TETTEL A NAGYEDÉNYES FAJOKRA Doktori (Ph.D) értekezés

Témavezet : Dr.habil Szabó Imre

egyetemi tanár

Nyugat-Magyarországi Egyetem Faipari Mérnöki Kar

2003

3

Tartalomjegyzék

Jelölések jegyzéke...6

Felületi jellemz k ...7

1. Bevezetés...9

2. A felület geometriájának meghatározására alkalmas eljárások és m szerek ...11

2.1. A magyar szabványok tükrében ...11

2.1.1. Az optikai elvet alkalmazó módszerek és m szerek:...11

2.1.1.1. Fénymetszéses (Schmaltz-féle) felületvizsgálati módszer ...11

2.1.1.2. Az interferenciás (interferencia mikroszkópos) felületvizsgálati módszer ..12

2.1.2. A metszettapintós és grafikus profilrögzít m szer:...12

2.1.3. A szabványok áttekintése nyomán levont következtetések:...12

2.2. A szakirodalom tükrében...13

2.2.1. A pneumatikus, légréses módszer...13

2.2.1.1. A túlnyomásos felületi érdességmér készülék ...13

2.2.1.2. A vákuumos felületi érdességmér készülék...13

2.2.1.3. Pneumatikus profilmér módszer ...14

2.2.2. A kapacitív módszer...14

2.2.3.1. A lézerfókusz eljárás ...15

2.2.3.2. A diffúz reflexiós módszer ...15

2.2.5. Lézer interferométeres mérési módszer...16

2.2.6. A tapintócsúcsos érdességmér eljárás ...16

2.2.7. Nagyon kis érdesség mérésére alkalmas berendezések...17

2.2.8. Összefoglalás ...17

3. Vizsgálati eredmények a szakirodalomban ...19

3.1. A tapintót , a mérési hossz és a megmunkálás hatása az érdességre...19

3.1.1. A t benyomódási mélysége ...19

3.1.2. Az ismétl d mérések ...19

3.1.3. A mérési hossz hatása a mérési eredményre...20

3.1.4. A megmunkálás hatása ...20

3.2. Mart felületek...21

3.2.1. A deformációs zóna...21

3.2.2. A „jointolás” ...22

3.2.3. A vágási irány hatása...22

3.2.4. A vágási sebesség hatása ...23

3.2.5. A szerszámél állapotának hatása...23

3.2.6. A megmunkáló szerszám paraméterei...24

3.2.7. A forgácsolási sebesség hatása ...25

3.2.8. Az egyen - és ellenirányú forgácsolás...25

3.2.9. A megmunkáló berendezés rezgésének hatása ...26

3.2.10. A termosimítás (vasalás) ...27

3.2.11. A fazettázott él hatása...27

3.2.12. A mérések rosttal bezárt szöge...28

3.2.13. A vizezés hatása ...29

3.3. Csiszolt felületek...30

3.3.1. Min ségi kritériumok csiszolt mintákra...30

3.3.2. A tapintót s érdességmérés összehasonlítása a tapintással, csiszolt mintákon31 3.3.3. A mesterséges öregítés hatása, csiszolt mintákon...31

3.4. Következtetések a szakirodalom feldolgozása nyomán...32

4

4. Kutatási célkit zések...34

5. A kísérletek programja és metodikája...37

5.1. A próbatestek kiválasztása, jellemzése, el készítése...39

5.1.1.1. Fehér akác (Robinia pseudo-acacia)...39

5.1.1.2. Kocsánytalan tölgy (Quercus petraea)...39

5.1.1.3. Magas k ris (Fraxinus excelsior L.)...40

5.1.1.4. Bükk (Fagus silvatica L.)...40

5.2. A mér m szer és a mérés módja...41

5.2.1. A választott mér m szer: Perthometer S3P szerkezeti részei (Sander, 1991) 41 5.2.1.1. Az el tolóm ...41

5.2.1.2. A meghajtó egység ...41

5.2.1.3. Az er sít ...41

5.2.1.4. Az elektromos sz r ...41

5.2.1.5. A számítógép ...42

5.2.1.6. A mér m szer kiegészítése ...42

5.2.2. A mérés módja ...43

5.2.2.1. Az azonos nyomban végzett mérések...43

5.2.2.2. A különböz szemcsefinomsággal csiszolt minták...43

5.2.2.3. Összehasonlítás más programmal ...43

5.2.2.4. Kézi csiszológépen és kontaktcsiszolón el állított minták Rz és Pz értékeinek összehasonlító vizsgálata ...43

5.3. A mérend felületek kialakítása ...44

5.4. A kiértékelés menete ...44

5.5. A kísérletek körülményei ...44

6. A kutatómunka eredményei, a mérési eredmények kiértékelése ...45

6.1. El zetes vizsgálatok...45

6.1.1. A mérési hiba ...45

6.1.2. Mérés a hagyományos eljárással...45

6.1.2. Mérés a hagyományos eljárással...46

6.1.2.1. A mért profil ...46

6.1.2.2. A W profil...46

6.1.2.3. A profilsz rés...47

6.1.2.4. A W profil el állítása ...48

6.1.2.5. A Gauss sz r kedvez tlen kísér jelenségei ...49

6.1.2.6. Az alapszövet robusztus Gauss regressziós hullámösszetev je...50

6.2. Az edények kisz résére kidolgozott módszer...52

6.2.1. Érvek az edények kisz rése mellett ...52

6.2.2. Az edények kisz résének elvi megfontolásai ...53

6.2.3. A sz rés lépései...55

6.2.4. A harmadik lépésben megvalósuló sz rés értékelése ...55

6.2.5. A sz rés optimalizálása ...56

6.2.6. Az adatok helyettesítése ...57

6.2.7. Az edénysz réssel nyert R és P profilok ...57

6.2.7.1. A robusztus Gauss sz r vel el állított R profil ...58

6.2.7.2. A P profil bevonása a vizsgálatokba ...58

6.2.8. Paraméterek hozzárendelése a P és W profilhoz ...59

6.3. Az edények sz résére kidolgozott eljárás összevetése a már létez változatokkal ...60

6.3.1. A Fujiwara által publikált eljárás...60

6.3.1.1. Az eljárás elemzése ...60

5

6.3.2. A Mahr számítógépes programja edények sz résére ...61

6.4. Az azonos nyomban végzett mérések értékelése ...62

6.5. A különböz profilok érdességének kiértékelése, az edények sz rése után...64

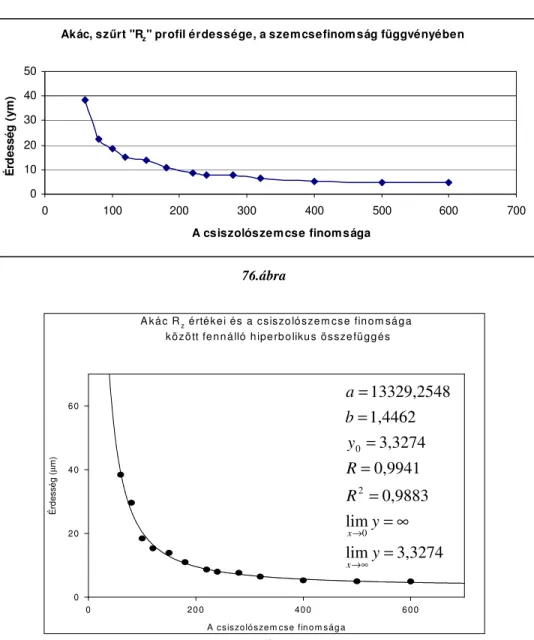

6.5.1. Különböz szemcsefinomsággal csiszolt P profilok kiértékelése az edények sz rése után ...64

6.5.1.1. A bükk minta „Pz” érdessége ...64

6.5.1.2. Az Akác, Tölgy, Nyír és K ris minták „Pz” érdessége edénysz rés után....65

6.5.2. Különböz szemcsefinomsággal csiszolt minták R profiljainak kiértékelése az edények sz rése után...69

6.5.2.1. A bükk minta Rz érdessége ...69

6.5.2.2. Az Akác, Tölgy, Nyír és K ris minták Rz érdessége edénysz rés után...70

6.5.3. Különböz berendezésen azonos szemcsefinomsággal kialakított felületek P és R profiljának kiértékelése, a hullámparaméter figyelembe vételével...74

6.5.4. A Pz/Rz értékek és a hullámosság Wz értékeink összefüggése ...76

6.5.4.1. A bükk minta Pz/Rz és Wz értékei ...76

6.5.4.2. Akác, Tölgy, K ris és Nyír minták Pz/Rz és Wz értékei...77

6.5.5. A minták mért és számított Pz értékeinek összehasonlítása ...79

6.5.6. A vizsgálatok tapasztalatainak összefoglalása...82

6.6. Kitekintés...83

7. Tézisek ...85

Irodalomjegyzék ...86

8. Mellékletek ...91

1. számú melléklet ...92

2. számú melléklet ...93

3. számú melléklet ...94

4. számú melléklet ...146

5.számú melléklet ...147

9. Köszönetnyilvánítás ...148

6 Jelölések jegyzéke

Jele Jelentése

le alaphossz (MSZ 4721/1-86)

lt mérési hossz (MSZ 4721/1-86)

lv el mérési szakasz

ln utómérési szakasz

lm kiértékelési szakasz

P-rofil els dleges profil

D-profil direkt profil

W-profil hullámosság profil

R-profil érdességi profil

Pt profil magasság

Rc közepes egyenetlenség magasság

Rz egyenetlenség magasság (MSZ 4722-84) (MSZ 4721/1-86)

Rmax legnagyobb egyenetlenség mélység (MSZ 4721/1-84)

Ra átlagos érdesség

tp viszonylagos hordozóhossz (4721/1-86)

C a profilmetszés szintje (MSZ 4722-84)

Rt maximális egyenetlenség (MSZ 4722-84)

Rp a középvonaltól mért legnagyobb egyenetlenségmagasság Rm a középvonaltól mért legnagyobb egyenetlenségmélység

F a statikus mér er (MSZ 96-56-1988)

Fsmax a tapintócsúcs középhelyzetében a statikus mér er maxi-

muma (MSZ 96-56-1988)

Rpk a profil csúcsrész értéke

Rvk a profil mélyrész értéke

Rk a profil magrész értéke

Mr1 csúcsokhoz viszonyított anyagkitöltés hányad Mr2 árkokhoz viszonyított anyagkitöltés hányad

Wt hullámmélység

7

Felületi jellemz k

Hullám mélység: Wt

Maximális egyenetlenség: Rt és legnagyobb egyenetlenség mélység: Rmax

Egyenetlenség magasság: Rz

Átlagos érdesség: Ra

8 Az Abbott görbe és jellemz i:

Rpk: a profil csúcsrész értéke Rvk: a profil mélyrész értéke Rk: a profil magrész értéke c: a profilmetszés szintje

9

1. Bevezetés

A finoman megmunkált (gyalult, csiszolt) fafelületek érdességének objektív meghatározása a végtermék konstans, jó min ségének biztosítása érdekében elengedhe- tetlenül fontos. Az érdesség mér m szerek megjelenése ellenére, a faipari gyakorlatban a tapintással vagy szemrevételezéssel történ min sítés az általános. A min sítést jól használható mér m szerek segítségével lehet objektívvé tenni. A fémiparban a felmerü- l min ségbiztosítási igények kielégítésére már régóta használatosak különböz elven m köd érdességmér berendezések. A faipar átvette, és fafelületek min sítésére hasz- nálja a berendezéseket, annak ellenére, hogy ezeket els sorban fém – illetve egyéb ho- mogén szerkezet anyagok (üveg, m anyag, kerámia) mérésére fejlesztették ki. A fa ezekkel szemben anizotrop, inhomogén szerkezet ortotrop anyag, melynek következ- tében az említett mér m szerek használhatósága, a kapott mérési eredmények jelentés- tartalma felülvizsgálatra szorul. „Faanyagok mérése során, a fémipari mérésekre kifej- lesztett kiértékelést nem lehet kritika nélkül alkalmazni”. (Westkämper, Schadoffsky, 1995) A különböz fafajok érdességének meghatározása során, ezen anyagra jellemz , sajátos problémaként merül fel, hogy míg egyes fajok szöveti szerkezete s r , nagy, nyitott edényekt l mentes, addig más fajok kisebb-nagyobb átvágott edényeket tartal- maznak, melyeknek számossága, jelenléte a mérési hosszon belül nagymértékben befo- lyásolja az eredményeket, torzítja a felületi megmunkálás jóságának megítélését. Nagy, átvágott edényeket tartalmazó fajok felületi érdességének kiértékelése során gyakran találkozunk azzal a problémával, hogy egy igen jónak vélt megmunkálás mellett - a sta- tisztikai úton számított különböz érdességi paraméterek - igen rossz felületi min ségre engednek következtetni.

Felvet dik annak szükségessége, hogy a felület milyenségének objektív megíté- lése érdekében eltávolítsuk a profilból az edények azon részeit, melyek a mérési ered- mények gyakorlati használhatóságát ellehetetlenítik. A probléma jellegzetesen olyan faanyagok mérésével és kiértékelésével kapcsolatos, ahol nagy, átvágott edények jelen- nek meg a mért profil mentén. Mivel a különböz fafajokon belül is csak egy csoportot érint, ez a terület hosszú id n keresztül kívül esett a figyelem látószögén. Az egyre szi- gorodó min ségi el írások és elvárások azonban ezen a területen is változást sürgetnek, így minden e témával behatóan foglalkozó tanulmány nagy érdekl désre számíthat.

Jól érzékelhet ez abból is, hogy a fenti témában megjelent publikációink nyo- mán az elmúlt két évben négy kutató vette fel velünk a kapcsolatot, kért útmutatás, il- letve hivatkozott közzétett eredményeinkre az elvégzett munkájában. A vizsgálatok eredményei nem csak a felületek üzemi körülmények közötti min sítése, hanem a kü- lönböz pályázatokhoz kapcsolódó kutatások során is jól hasznosulnak, a mindenkori kísérleti mérések reprodukálhatósága megoldhatóvá válik.

A téma aktualitását tovább fokozza, hogy az elmúlt id szakban egyre több törté- nik a hazai fafajok jobb hasznosítása érdekében, különös tekintettel olyan fajok széle- sebb kör hasznosítására, mint például a nálunk nagy számban el forduló, bútoripari felhasználását illet en mell zött akác.

Az edények zavaró jelenlétének kisz résével azonban koránt sem oldódik meg minden probléma, mely a fafelületek érdesség mérését jellemzi.

A felületek min sítése a gyakorlatban jórészt kézzel történik. A gyors és objektív min - sítést az edények kisz résén túl nagyban segítené, ha rendelkezésre állna, egy olyan paraméter, amely a felület valódi jellegét egyszer en (egy paraméterrel) írná le. Ennek

10 értelmében további vizsgálatok szükségesek annak feltérképezésére, hogy alkalmas le- het-e erre a feladatra a „P” profil és annak érdességi paraméterei.

A faanyag inhomogenitása és anizotrop szerkezete megkérd jelezi a vonalmenti (2D) mérések elégségességét. Tapintócsúcsos mér m szerek alkalmazásakor különösen nagy gondot jelent, hogy a rostokkal párhuzamos mérések során, az egyes rostkötegek

„megvezetik” a t t, amely így egy árokban haladva nem képes a valós profil kiemelke- déseit követni. Az általánosan elterjedt faipari gyakorlat szerint a különböz alkatré- szek megmunkálása (úgy mint gyalulás, csiszolás) szálirányban történik, így a különbö- z megmunkálási hibák (csiszolási-,gyalulási hornyok, hullámosság stb.) megjelenésére és kimérésére els sorban a rostfutással párhuzamosan számíthatunk. Ezzel szemben a tapintócsúcsos mér m szerek alkalmazása a fent említett méréstechnikai megfontolás folytán a rostfutásra mer legesen elvégzett mérést indokolja.

A felvetett problémára a 3D mérések kidolgozása kínál megoldást. Míg a vonalmenti mérések során a mérés helyének esetlegessége nagyban befolyásolja a ka- pott eredményeket, addig a háromdimenziós mérés valóságos képet szolgáltat a felület- r l, objektív és megfelel módon váltja ki a kézzel történ felületmin sítést. A tapintó- t s érdességmér vel párhuzamosan felvett profilok egymás mellé sorolásával képezhet 3D profil, azonban a folyamat túlságosan id igényes. A 3D mérés és kiértékelés érde- kében egyre többet tesznek a fémiparban is, azonban a nagy áttörés, a folyamatközi mé- résre és kiértékelésre alkalmas mér m szer még várat magára. A fémipari eredmények faipari átültetése el tt, meg kell oldanunk azokat a problémákat, amelyek a faanyag sa- játos szöveti szerkezetéb l adódnak, pl. a nagyedényes fafajok esetében, ahol lehetetlen korrelációt kapni az érdességi paraméterek és a megmunkálás jósága között.

A témaválasztás aktualitását olyan esetek is alátámasztják, amikor gyártó és megrendel mérési lehet ség és el írt jellemz hiányában nem tudtak megállapodni pl.

a gyártott tölgy asztallapok érdességének megfelel ségér l. A lefolytatott méréseknek ezen dolgozat keretein belül is sz k határt szab a tapintót s mér m szer, mely folyama- tos gyártásközi ellen rzésre alkalmatlan. Várható kiváltását szem el tt tartva, az edé- nyek kisz résére kidolgozott eljárás független attól, hogy a profilpontok adatait milyen mér m szerrel vettük fel. A módszer els sorban az edények kisz rését célozza, kitágít- va az érdességmérés szempontjából értékelhet fafajok körét, miközben megvilágítja a hagyományos méréstechnika néhány célszer tlen aspektusát.

11

2. A felület geometriájának meghatározására alkalmas eljárá- sok és m szerek

2.1. A magyar szabványok tükrében

A megmunkált felületek geometriájának meghatározására alkalmas m szereket alapvet en két nagy csoportba: az érintéses illetve érintésmentes eszközök kategóriájába sorolhatjuk, a mér berendezés m ködési elve szerint, annak függvényében, hogy érint- kezik-e a mér m szer a mérend mintadarabbal, vagy sem. Ezen túlmen en a különbö- z berendezések további osztályokba sorolhatók aszerint, hogy milyen jelleg szabály- talanságot mérnek -hullámosság, érdesség, felületi hibák- hogy a valóságos profilról az információ leképezése pillanatnyi vagy fokozatos illetve, hogy a mérés vagy kiértékelés módszere felület, vagy vonal menti profilletapogatós. A különböz mér berendezések osztályozását az MSZ ISO 1878 „Megmunkált felületek geometriai paramétereit mér és kiértékel m szerek és eszközök osztályozása” c. szabvány alapján az 1. sz. mellék- letben ismertetem.

A megmunkált felületek mikrogeometriájának vizsgálatára a hatályban lév MSZ 9656-1988 a következ ajánlásokat teszi: a mikrogeometriailag értelmezhet felü- leti érdesség és hullámosság mérési elve és módszere a profilt letapogató érintéses vagy érintésmentes m szerekkel történhet. Az érintés nélküli m szerek optikai (mikroszkópi- ai vagy fényinterferenciás) elven m ködnek. Az érintéses m szerek a felületet folyama- tos mozgatású tapintócsúccsal, vagy pedig lépésenként m köd tapintót vel tapintják le. A mikrogeometriai jellemz ket mér m szerek csoportján belül a szabványban emlí- tésre kerülnek az integrálértékek összehasonlítására alkalmas berendezések: mint a vil- lamos kondenzátor elvén m köd készülékek, a fotómetrikus eljárással m köd (Guild- féle) és a pneumatikus m ködés m szerek. Ezek els sorban az azonos technológiával készült alkatrészek felületi érdességének és hullámosságának együttes összehasonlításá- ra alkalmasak.

2.1.1. Az optikai elvet alkalmazó módszerek és m szerek:

2.1.1.1. Fénymetszéses (Schmaltz-féle) felületvizsgálati módszer

A profil vizsgálatára a felületre 45o-os szög alatt bees vékony de széles fénynyalábot használnak. A megvilágított rést egy objektív igen er sen lekicsinyíti és a tárgyra vetíti. A tárgyat egy ugyanolyan objek- tívvel felszerelt mikroszkóppal vizsgálják, amelyen a profil 45o-os metszeti képe látható és a mikroszkóphoz csatlakoztatott fényképez géppel lefényképez- het (1.ábra). Mivel a fényrés szélessége nem végtelenül ki- csi, az ilyen módon nyert kép nem egészen vékony vonal, hanem széles fénysáv, amelynek mindkét széle visszaadja a felületszerkezet részleteit.

A vizsgálat során a két él egyike élesre állítható. A mérési hossz: 0,3-2,5 mm. A mikro- 1.ábra

12 szkóp lencse beosztása segítségével a maximális érdesség és az egyenetlenség magasság leolvasható.

2.1.1.2. Az interferenciás (interferencia mikroszkópos) felületvizsgálati módszer A fényinterferencia jelenségét használja ki és els sorban jól tükröz , vagy tükrösített felületek vizsgálatára fejlesztették ki.

2.1.2. A metszettapintós és grafikus profilrögzít m szer:

A profilt fokozatosan letapogató, érintéses (t s) m szer, mely az MSZ ISO 1879:1993 szerint - a felületi érdesség profilletapogató módszeres mérésére alkalmazott - olyan eszköz, amely a profilról kapott információkat egymást követ en transzformálja, mialatt a t végighalad a mérend felületen. A tapintócsúcsos és tapintót s profilt letapogató m szerek egy vagy több alaphossz leképzést tesznek lehet vé, ami kétdimenziós ered- ményt jelent, grafikus megjelenítéssel és számítógépes adatfeldolgozással. A tapintó t (vagy csúcs) mozgását a m szer felnagyítva mutatja, illetve regisztrálja. A szabvány megemlíti, hogy a folyamatos mozgású tapintócsúcsos m szerek hátránya, hogy a tapin- tócsúcs lekerekítési sugaránál keskenyebb profil-kiemelkedéseket és profil- bemélyedéseket nem észlelnek.

2.1.3. A szabványok áttekintése nyomán levont következtetések:

A megmunkált felületek geometriájának, illetve makrogeometriájának vizsgálatá- ra szolgáló szabványokat áttekintve egyértelm en kijelenthet , hogy a magyar szabványok els sorban fém illetve egyéb homogén szerkezet anyagok vizsgálatára vonatkoznak, a faanyagokra nem.

Egyetlen szabvány, az MSZ 4726 – A felületi jellemz k és a felületi hibák fogalom meghatározásai -kapcsán tesz említést a faanyagról, de ott is csupán egyetlen felületi jellemz jét, a fa erezetét tünteti, fel: „erezett felület” megnevezéssel.

Más európai országban sem sokkal jobb a helyzet. Westkämper és Schadoffsky (1995) ezzel kapcsolatban a következ ket állapítja meg: „a fémiparban már a századel n szab- ványokat dolgoztak ki (Schmalz, 1936) a megmunkálási érdesség leírására, a ma is is- mert érdességi R paraméterek bevezetésével. A különböz szabványok azonban mind fémfelületek mérésére koncentrálnak és hasonló szabványok fa és faalapú felületekre nem dolgoztak ki” Az európai szabványok sorában kivételt képez a PN-84-es lengyel szabvány (2.sz. melléklet), amely „Faanyagok felületi érdessége” címmel az alapvet felületi jellemz kön túl, néhány megmunkálási módhoz kapcsolódóan, számszer érté- keket közöl a faanyagok elvárt felületi érdességi értékeire vonatkozóan. Hasonló érté- kek találhatók a GOSZT-ban is.

13

2.2. A szakirodalom tükrében

2.2.1. A pneumatikus, légréses módszer

A mérést olyan készülékekkel végzik, amelyet a mérend felületre helyeznek, majd a mér fejben túlnyomást, illetve vákuumot hozva létre mérik a ki-, illetve beáramló leve- g mennyiségét.

2.2.1.1. A túlnyomásos felületi érdességmér készülék

A mér m szer egy 500 g tömeg mér fejb l áll, melynek a felülettel érintkez korong- ját 19 furattal látták el. A korong bels oldala polírozott, a furatokba egyenként 3 mm bels átmér j , azonos hosszúságú csövek csatlakoznak. A fejbe belép leveg nyomá- sának mérése egy a fejhez oldalsó furattal csatlakozó nyomásmér vel történik (50 víz- oszlop mm). A fejbe beáramló leveg , a mérend felületre helyezve, amint a 19 csövön keresztül távozik nyomásesést idéz el (2.ábra). Mothe (1985) kísérletei alap- ján megállapítja, hogy a fent leírt m szer- rel végzett mérések azt mutatták, hogy minél érdesebb a felület annál nagyobb a nyomásesés. Ugyanakkor kihangsúlyozza, hogy az így kapott eredmények kizárólag a különböz fafelületek összehasonlító vizs- gálatára, a felületek osztályozására alkalmasak. Vizsgálatai során olyan felületmin sí- tésre alkalmas m szert keresett, amely egyenérték a tapintással történ felületmin sí- téssel. A felületek kézzel illetve szemrevételezéssel történ min sítésének kiváltása érdekében 18 személy bevonásával kísérleteket folytatott a továbbiakban annak megál- lapítására, hogy milyen összefüggés áll fenn a szubjektív min sítés, illetve a pneumati- kus érdességmér vel mért felületi érdesség között. Kísérletei rámutattak, hogy a nagyedényes (tölgy) fajok felületi érdességének megítélése e módszerrel különösen nehéz, mivel a sötétben, kézzel történ min sítés során a felületet az alanyok sok- kal kevésbé érdesnek érezték, mint amennyire azt a pneumatikus érdességmér jelezte. Ugyanakkor a szemrevételezéssel történ megítélés során a tölgymintákat min- denki érdesebbnek „látta” mint amilyennek tapintással érezte. Más fafajoknál (vadcse- resznye, bükk) a faanyag edénymentes szerkezetének köszönhet en a „visiotactil”

mérések eredményei jól korreláltak a pneumatikus mér berendezés által szolgálta- tott nyomásesés értékeivel. Bár a módszernek nagy hátránya, hogy közvetlen érdességi paramétert nem szolgáltat, a szerz hangsúlyozza a mérések nagy érzékenységét, szoros összefüggésben azzal, hogy az emberi kéz 1µm érdesség különbséget, míg az emberi szem 0,1-0,5 µm érdesség különbséget érzékel.

2.2.1.2. A vákuumos felületi érdességmér készülék

A Technológiai Tanszék el djeként ismert Bútor és Épületasztalos Ipari Tanszéken az 1980-as évek elején Kovács Gábor egy kutatási programhoz csatlakozva kigondolt és létrehozott egy pneumatikus érdességmér m szert, melyet a felületi simaság mérésére ajánlott használni. A berendezés a korábbihoz hasonlóan egy, a felületre helyezend mér fejb l áll, mely egy gy r mentén érintkezik a faanyaggal. A mér fejben egy mo- tor vákuumot hoz létre, majd egy beállítható határérték után a motor leáll és egy higany

2.ábra

14 mm-es nyomásmér méri a nyomásnövekedést, mely a gy r felülettel érintkez résein következik be. A nyomás kiegyenlítéséhez szükséges id t adva meg jellemz ként, a m szer az egyre simább felületeket, egyre nagyobb számértékkel méri. A szerz javas- latot tesz arra, hogy mivel a különböz felületek geometriai állapotának kifejezésére két m szaki fogalom is használható, úgy mint érdesség, illetve simaság, tekintettel arra, hogy ez utóbbi m szaki szempontból kedvez bb állapotra utal, a jó min ség fafelüle- tek érdességi állapotának kifejezésekor a „simaság” kerüljön alkalmazásra. A kutatási zárójelentésben a szerz hangsúlyozza, hogy a mér m szer nagyon érzékeny, ezért a különböz technológiáknak a felületi érdességre gyakorolt hatása jól kimutatható.

Ugyanakkor fontos megjegyezni, hogy a vizsgált minták, bükkb l készültek, így az eredmények kiértékelését a nagy, nyitott edények jelenléte nem zavarta.

Mindkét fent ismertetett eljárás illetve mér m szer hátránya, hogy közvetlen, szabványos érdességi paramétert nem származtat, így els sorban összehasonlító vizsgá- latokra alkalmas. További problémaként merül fel, hogy amennyiben a vizsgált minta nem csak érdességet, hanem hullámosságot, vagy alaki eltérést is tartalmaz, a mér fej felületre való ráültetése nehézségekbe ütközik. A vákuumos felületi érdességmér nél ennek kiküszöbölésére különböz , rugalmas alátétekkel kísérleteztek.

2.2.1.3. Pneumatikus profilmér módszer

A fémiparban hosszú id n keresztül, széles körben alkalmazták a leveg s érdességmér módszert, folyamat közi ellen rzésre is. A pneumatikus (leveg s) mérés során egy mé-

r fejet vezetünk végig a mérend felület felett, elektromos meghajtó egység segítsé- gével, állandó sebességgel, melyb l leveg áramlik ki (3.ábra). A mérés a kiáramló le- veg nyomásváltozásának folyamatos meg- határozásán alapszik (differenciál nyo- másmérés). A nyomáskülönbségb l felvett felületi egyenetlenség értékeket elektromos jellé alakítják, és számítógépbe táplálják. A Millisurf érdességmér berendezés olyan érdességi paramétereket tud szolgáltatni, mint: Ra, Rz, Rmax, ugyanakkor a mér m szerhez csatolt profilrajzoló megrajzolja a P profildiagramot.

A mérési eljárás és mér berendezés el nyeként említhet , hogy szennyezett fe- lületen is lehet mérni, továbbá el nyös, hogy érintésmentes a mérés. A mér m szer faipari területen történ alkalmazhatóságról irodalmi adat nem áll rendelkezésre.

2.2.2. A kapacitív módszer

A mérési elv lényege, hogy a mérend felület és egy vékony rétegelektróda (mint kon- denzátor lemezek között) mérjük a kapacitás változását, miközben az elektróda érintés- mentesen mozog a felület felett. A berendezés a 0,1-3 µm-es Ra értékeket tud szolgál- tatni.

3.ábra

15 2.2.3. Optikai elvet alkalmazó érdességmér eljárások

A itt ismertetett eljárások el nye, hogy érintésmentesen mérik a felületet, így elvileg a kiálló rostok lemérésére is lehet ség van, azokat nem hajtják el, nem törik le. A nagy- edényes fajokat azonban nem tudják jó eredménnyel mérni és a faanyagokra oly jellem- z színeltérések (korai-kései pászta, geszt- szíjács) jelent sen befolyásolják a mérési eredményeket, mivel a színbeli eltéréseket a berendezés olykor mélység különbségként regisztrálja. (Schadoffsky, 1995).

2.2.3.1. A lézerfókusz eljárás

A lézeres érdességmér (4. ábra) a felületi érdes- ség profilletapogató módszeres mérésére alkalmas eszköz, amely a felületr l kapott információ pilla- natnyi transzformálását adja a mérend felülettel való érintkezés nélkül. A berendezés a lézer dióda által szolgáltatott sugarat amely egy prizmán hatol át, a kollimátor lencse segítségével, a mérend felületre fókuszálja. Fotodiódák érzékelik a fó- kusz hibajelet és mérés közben gondoskodnak az objektív folyamatos utánállításáról annak érdeké- ben, hogy a kapott kép minden pillanatban éles legyen. A mért profil vonalmenti (kétdimenziós), amelyhez számítógép által kiértékelt, szabványos érdességi paraméterek rendelhet k. A mérési eljá- rás el nye, hogy fafelületek érdességének mérése a felület érintése nélkül történik, így a felületb l kiálló rostokat, sz röket a berendezés azok eltolá- sa nélkül méri le. Azonban nagyedényes fajoknál az edények falán, alján a fókuszálás bizonytalan.

2.2.3.2. A diffúz reflexiós módszer

Egy infra dióda által kibocsátott, 2mm átmér j fénynyalábot bocsátunk a mérend fe- lületre. A mérend felület, struktúrája illetve érdessége függvényében, a bees fényt kisebb vagy nagyobb mér- tékben szétszórja. A diffúzan visszavert fényt egy foto- cella sor fogja fel (Sander, 1991), mely a különböz visszaver dési szögeket elektromos jellé alakítja. Végül egy mikroprocesszor vezérelt kiértékel egység kiszá- molja az optikai fényszórási együtthatót, SN-t (5.ábra).

A berendezés egyszer , a mérés gyors, azonban a kapott paraméter a szabványos érdességi értékekkel nem azo- nosítható, Ra, Rz paraméterré nem alakítható, a felület jóságára közvetett módon lehet következtetni. A mérési tartomány 0,0005 és 2 µm közötti. (Stout, 2000)

2.2.4. Ultrahangos érdességmérés (Lin-Johnson-Beall, 2000)

4.ábra

5.ábra

16 Érintésmentes eljárás. A jeladó által kibocsátott ultrahang - a mérend felületr l vissza- vert - visszhangját méri. A felület profilját abból az id b l származtatja, amit a hang a

forrás és a felület között megtesz.

(Stout, 2000). Modern berendezé- seknél nincs szükség közvetlen érintkezésre a felülettel, rövid id - tartamú, széles sávú impulzuscsú- csok mellett. A felületr l visszavert jelet oszcilloszkóp fogja fel, majd számítógépre továbbítja (6.ábra). A mérési tartomány a különböz ki- alakítású berendezéseknél eltérhet, általában 1-40 µm-es (Lin-Johnson-Beall, 2000), illetve 20-200 µm-es (Stout, 2000) tartományt említ a szakirodalom.

2.2.5. Lézer interferométeres mérési módszer Ebben az esetben a mérést végrehajtó egység egy 2 µm sugarú, gyémánt hegy, mely érintéses módon mé- ri a profilt, de a felület geometriáját követ elmoz- dulásokat nem induktív, hanem interferometrikus konfigurációban olvassa. A mér kar egyik végén a t , a másik végén pedig egy félig átereszt lencse talál- ható. A Michelson-féle interferométert egy He-Ne lézer világítja meg. A visszavert sugarakat fotodiódák gy jtik be (7.ábra). A berendezés megalkotásakor azt a célt tartották szem el tt, hogy egy pontos, ugyanak- kor széles mérési tartományú mér m szert hozzanak létre. (Stout, 2000) A mér m szer mérési tartománya így 1-5000 µm-ig terjed. Az eljárással kapcsolatban

hátrányként említhet , hogy az optikai részek stabilitása érdekében rezgésmentes mérési körülményeket kell biztosítani.

2.2.6. A tapintócsúcsos érdességmér eljárás

Olyan érintéses felületmér eljárás, melynek során térbeli felület struktúráját egy vonal mentén, tapintó t segítségével letapo- gatjuk, majd ennek eredményeként egy vonalmenti, kétdimenziós érdesség pro- filt kapunk a felületr l (8.ábra). A gyé- mántheggyel ellátott tapintócsúcsot spe- ciális, súrlódásmentes felfüggesztéssel látják el. Miközben a t t - a mérend felületen egy elektromos meghajtó egy- ség vontatja, a tapintót pontosan követi a felület egyenetlenségét. A felületen található „hegyek” ill. „völgyek” a t t 6.ábra

7.ábra

8.ábra

17 függ leges irányú kitérésre késztetik, amit egy elektromechanikus jelátalakító elektro- mos jellé alakít és a számítógépbe táplál. A berendezés mérési tartománya: ±2500 µm.

A tapintót s érdességmér berendezés a következ f bb elemekb l áll:

-el tolóm , el tolást vezérl és meghajtó egység, er sít , elektromos sz r , beépített számítógép az adatok feldolgozására, digitális kijelz egység és nyomtató.

A tapintócsúcsos mér m szerek el nyei:

− jelenleg az egyetlen mér m szer mely több, szabványos és nem szabványos ér- dességi paramétert is tud szolgáltatni;

− a mérési tartománya egészen 2500 µm-ig terjed;

− nemcsak felületi érdesség, hanem hullámosság és alaki eltérés mérésére is al- kalmas.

Hátránya:

− a mér m szer egy kétdimenziós felületprofilt ír le, noha a mérend felület egy háromdimenziós egység;

− a mérési hossz csak 0,4 és max. 40mm között változtatható;

− a t geometriája és lekerekítési sugara behatárolja a lemérhet érdesség mini- mumát.

Míg egyes felületeknél a megmunkálás következtében várható profil-kiemelkedések szögei (f ként fémeknél) nagyobbak 120o-nál addig az 5 µm-es lekerekítési sugarú t 1µm körüli érdességet is hiba nélkül szolgáltat, de bizonyos anyagok esetében, melye- ken repedés, vagy nagy, nyitott pórus van, mint a faanyag, elkerülhetetlenül mérési hiba merül fel.

-az el tolóm érzékenysége, a hosszas beállítási id , valamint a viszonylag hosszú, 15 másodperces mérési id miatt, a tapintót s érdességmér nem alkalmas folyamatkö- zi, automatikus mér állomásként való felhasználásra.

2.2.7. Nagyon kis érdesség mérésére alkalmas berendezések

Faanyagok mérésekor, az alábbi berendezéseknek, a fa anatómiai szerkezetének fel- térképezése során lehet jelent sége, így csak felsorolásszer en ismertetem:

- a Spekle jelenségen alapuló mérés - lézer scanning mikroszkópia 2.2.8. Összefoglalás

Összefoglalásképpen megállapítható, hogy a különböz berendezések jellemz vízszintes és függ leges mérési tartománnyal rendelkeznek, ezért a különböz mér m - szerek kis átfedéssel különböz mérési feladatok megvalósítására alkalmasak. Ezen túl sajátos fizikai attribútumaik (mint a m szer, illetve a minta mérete és geometriája, a jelátalakító érzékenysége, a mérési hossz, a felbontás finomsága, a függ leges mérési tartomány, a mérend minta anyaga stb.) meghatározzák az egyes berendezések fel- használási területét. A fent említett mérési eljárások mindegyike alkalmas a faanyag felületi geometriájának ilyen vagy olyan formában történ min sítésére. A faanyagok felületi min ségének számszer síthet mérésére azonban, alapvet en, és legelterjedteb- ben, két mérési módszer használatos (Lin-Johnson-Beall, 2000):

-a tapintócsúcsos érdességmér eljárás és

18 -az optikai, lézerfókusz eljárás

A dolgozat összeállításánál jelent s segítséget jelentett, hogy a Terméktervezési és Gyártástechnológiai Intézetben rendelkezésre áll az S3P Perthometer tapintót s érdességmér berendezés, melynek fafelületek mérésére való alkalmasságát a szakiro- dalomban fellelhet eredmények is megnyugtatóan támogatják.

Westkämper és Schadoffsky 1995-ben publikálták összehasonlító elemzésüket a tapitót s és lézerfókuszos érdességmér eljárásokról, faanyag felületi érdességmérésére vonatkozóan. Az összehasonlítást egy jellemz en nagyedényes fafajon:

tölgy-mintán végezték el. Amint az ábrán is látható, a lézerfókusz mérési eljárás pontatlanabb profildiagramot szolgáltat, mint a mechanikus, tapin- tót s letapogatás (9.ábra). A lézerfó- kusz szenzor úgy az átvágott edények esetében, mint az átvágott rostnyalá- bok le-és felszálló meredek oldalán, számos helyen elveszíti a fókuszpon- tot és ebben a pozícióban vár mind- addig, míg egy következ csúcs felszálló oldalán újra fókuszálni tud. Ennek következ- tében az így megjelenített profil jelent sen eltér mind a valóságos, mind a tapintócsú- csos berendezés által szolgáltatottól. A fókuszálási hiba egyik lehetséges oka a felület rossz reflexiós tulajdonsága. A mér m szer alkalmasságát Lundberg és Porankiewicz (1995) is vizsgálták és megállapították, hogy minél sötétebb a mérend felület, annál kevesebb a visszavert fényhányad, így a felület színe illetve színeltérései nagymérték- ben befolyásolják a mérési eredményt.

Megállapítható tehát, hogy a tapintót s profilletapogatás pontosabb ered- ményt szolgáltat, mint a lézerfókusz eljárás.

9.ábra

19

3. Vizsgálati eredmények a szakirodalomban

3.1. A tapintót , a mérési hossz és a megmunkálás hatása az érdességre

3.1.1. A t benyomódási mélysége

A modern mér berendezéseknél a felületre mer leges nyomóer k viszonylag kicsik, egy 5 µm-es lekerekítési sugarú t esetén 0,7 és 1,3 mN között adódnak. Westkämper és Schadoffsky (1995) a Hertz-féle képlet segítségével számolták a t benyomódási mély- ségét egy homogén és izotropnak feltételezett, elméleti felületen (10.ábra).

2 1

2

2 1

E E

E E E

= + Ahol:

E- rugalmassági modulus

E1- a gyémánthegy rugalmassági modulusa E2- a faanyag rugalmassági modulusa

(Efeny = 550 N/mm2, Etölgy= 1500 N/mm2)

3 2

2 2 0

) 1 ( 25 , 2

r E

w = −ν F 3 1,5(1 2)

ν ν Fr

a= −

Ahol: r- a t lekerekítési sugara wo- benyomódási mélység

F- a felületre mer leges nyomóer

ν- keresztnyúlási szám (tölgyre: 0,36: feny re:0,11)

Erdeifeny esetében a benyomódás wo= 0,8µm, tölgy esetében wo= 0,4µm.

3.1.2. Az ismétl d mérések

A t fafelületeken okozott roncsolásának kimutatásával el ször Mothe (1987) foglalko- zott és megállapította, hogy a mérések ismétlésével az érdesség n . 1994-ben Sachse 40-szer ismételt mérést hajtott

végre egyazon mérési nyomban hámozott duglászfeny furnéro- kon. 0,8 mN nyomóerej , 10 µm sugarú t vel, a t roncsoló hatásá- nak vizsgálatára,. Két változatot vizsgáltak: egyik esetben a t , mérés után, a felületr l fel- emelkedve tért vissza a kiindulási helyzetébe, míg a másik esetben

„visszatolatott” a felületen. Össze-

sen két méréssorozatot hajtottak végre. A következ ket állapították meg: az els néhány mérésnél feltehet en a már sérült rostok sejtfalai felszakadnak és kiemelkednek a felü- letb l, ezzel magyarázható az Rz értékek jelent s kezdeti növekedése. A 10 mérés kör- nyékén, a korábbi magas értékekhez képest visszaesés tapasztalható, vélhet en amiatt, hogy ekkorra a felület már er sen lesimítottá válik. A további méréseknél az Rz értéke jelent sen már nem változik (11.ábra). (Sachse, 1994)

10.ábra

11.ábra

20 3.1.3. A mérési hossz hatása a mérési eredményre

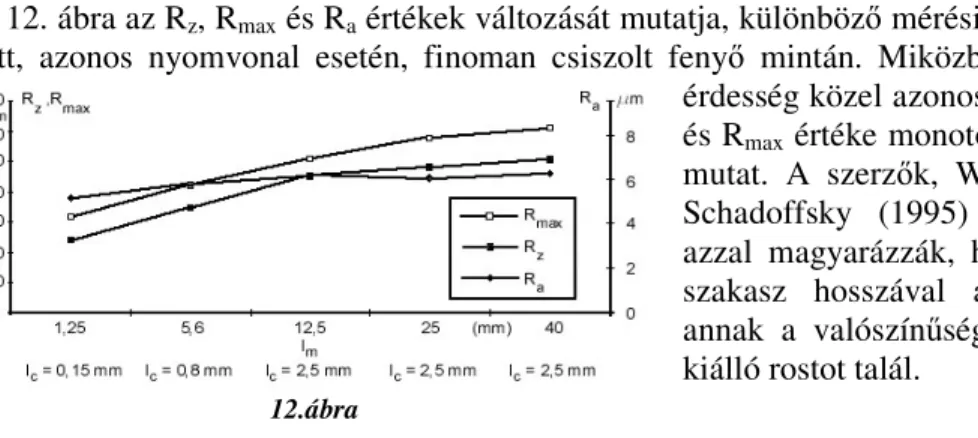

A 12. ábra az Rz, Rmax és Ra értékek változását mutatja, különböz mérési hosszok mel- lett, azonos nyomvonal esetén, finoman csiszolt feny mintán. Miközben az átlagos

érdesség közel azonos marad, az Rz és Rmax értéke monoton növekedést mutat. A szerz k, Westkämper és Schadoffsky (1995) a jelenséget azzal magyarázzák, hogy a lemért szakasz hosszával arányosan n annak a valószín sége, hogy a t kiálló rostot talál.

3.1.4. A megmunkálás hatása

A megmunkált felület jó min sége mindennem megmunkálás (csiszolás, gyalulás) esetén fontos követelmény. Faanyagok esetében a megmunkált fafelület érdessége számos tényez t l függ, melyek jóval szélesebb skálán mozognak, mint a fémek, vagy m anyagok esetében (a fafaj, a fa keménysége, nedvtartalma, a forgácsolás módja, a szerszám állapota és forgácsolás sebessége). A szakirodalomban fellelhet megállapítá- sok rámutatnak, hogy a megmunkálási folyamat eredményeképpen el állt fafelület ér- dessége:

- anatómiai, - megmunkálási és

- kinematikai érdességb l tev dik össze. (Heisel-Krondorfer, 1996)

A megmunkálási érdesség els sorban a forgácsolási él, illetve annak kopottsága, a gép- beállítási paraméterek és azok kinematikája függvényében alakul ki. Definiálható az ideálisan megmunkált felület, melynek jellemz je, hogy ideális felületi érdességét egyedül és kizárólag a fafajspecifikus sejtszerkezet határozza meg. Az anatómiai érdes- ség tehát úgy értelmezhet , mint amely a fafaj sajátja, és ezért a megmunkálási körül- mények optimumán sem érhet el annál kedvez bb érdességi érték. Ez azt jelenti, hogy a fa sejtjeit egyenletesen választjuk le, törés és tömörödés, ill. a felületi sejtek és rostkö- tegek roncsolódása nélkül. Az ilyen ideális felületeknél nedvességhatásra sem történik szálfelhúzódás. A kinematikai érdesség a forgó, vagy f részel szerszámoknál, a szer- szám forgásának, mozgásának és a közben végbemen el tolásnak az eredménye. Gya- lult felületen (ideális, rezgésmentes viszonyokat feltételezve) a vágáskép egy ciklois profil. A forgó alkatrészek és a szerszámtömeg kiegyenlítetlenségéb l, a beállítás pon- tatlanságából lengések, rezgések alakulnak ki, ami a felületen a késnyomok periodikus változásához vezet. „Ezt a hullámosságot nevezzük kinematikai érdességnek”

(Schadoffsky, 1996). Fuchs, Devantier és Emmler (1997) kijelentik, hogy ideálisan si- ma felület nincs, minden megmunkált fafelületnek jellegzetes érdessége van, a fafajtól és a megmunkálás körülményeit l függ en. „A faanyagok érdességén a rostok érdes- sége értend , míg a gyalulási nyomok hullámosságként azonosíthatók”.

12.ábra

21

3.2. Mart felületek

A sima fafelületek iránti igény nem csupán esztétikai kérdés, hanem jelent s technológiai tényez (Heisel-Tröger, 1993) amely befolyásolja a lakk-, és ragasztó szükségletet, a tapadást illetve a ragasztási szilárdságot, valamint a környezeti hatások- kal szembeni ellenálló képességet.

3.2.1. A deformációs zóna

A forgácsolásra a fa mint természetes anyag úgy reagál, hogy a mind a felületi, mind a felületi réteg alatti rostrétegek bizonyos mélységig deformálódnak (13.ábra). A meg-

munkálás során a felületet olyan hatások érik, melyek következtében a fa kereszt- metszetében átalakul. Ezen átalakulások egyrésze elaszti- kus (spontán visszarugózik), egyrésze viszkoelasztikus (bizonyos id n belül alakul vissza), míg mások plasztiku- sak (véglegesek). A faanyag szerkezetében lejátszódó roncsolódás a következ (Westkämper-Riegel-Schadoffsky, 1997):

- törések, kiszakadások a fafelületb l, kiálló rostok, sz rösödés - sejtfalak összenyomódása, tömörödése a fa felületközeli rétegében - törések a faanyagban, megroppant sejtfalak között és azokon belül.

Bartz már 1966-ban megállapította, hogy a forgácsoló szerszám alatt a sejtstruktúra tö- mörödése áll el . Ennek a deformációs zónának a vastagsága a vágóél kopottságától, a lefejtett forgács vastagságától (fogásmélység), és az élgeometriától függ. A deformációs zóna felhasználható a megmunkálási min ség jellemzésére. A deformációs zóna jelen- t s vastagságú lehet és aránylag sok rostot érint. Ha optimális forgácsolási körülménye- ket teremtünk, akkor ez a zóna kevésbé mély és a felület vizuálisan is jónak mutatkozik, ami nem csak esztétikailag fontos, egy mé-

lyen deformálódott fafelület rontja úgy a lakk tapadását, mint a ragasztási szilárdsá- got. A deformációs zóna mélysége a köze- pes forgácsvastagsággal n (14.ábra) (Heisel, 2002). A törvényszer ség a szer- szám élkopás hatásához hasonlatos, így ösz- szefüggés sejthet a deformációs zóna mely- sége és az élkopás között. Schadoffsky (1996) vizsgálta az egyen és ellenirányú forgácsolás, a fogásmélység hatását, lucfe-

ny n, az egy fogra jutó el tolás alacsony értéke mellett, de semmilyen összefüggés nem körvonalazódott a roncsolódott sejtréteg vastagsága és a megmunkálás kinematikája között. Azonban az egy fogra jutó el tolást 1 mm-r l 2mm-re növelve, a roncsolt sejtré- teg vastagsága csökkent.

13.ábra

14.ábra

22 3.2.2. A „jointolás”

Bizonyos körülmények között helyettesíti az élezést, bár tudományosan ez nem bizonyí- tott (Heisel-Tröger-Müllner, 1997). Egy szokásos kopási fázis F = 0,25 mm, ami Dt = 0,106 mm sejtréteg deformációt idéz el , ezzel szemben a jointolással élezett szerszámélnél Fj = 0,7 mm, de a tömöröd sejtréteg vastagsága csak Dt = 0,012 mm.

Lényeges kiemelni, hogy a jointolt felület nem sík, hanem - az utóbbi esetben például - egy 60 mm sugarú hengerpalást.

3.2.3. A vágási irány hatása

Westkämper, Niemi és Sachers 1996-ban kritériumokat próbáltak felállítani egy intelli- gens, megmunkálás során a rost- irányt is figyelembe vev NC program összeállításához, mely automata megmunkáló szerszám kiválasztást és cserét tenne lehe- t vé CNC gépeken. A mintákat egy feny rönkb l 15o-onként haladva vágták ki (15.ábra). Azu- tán a vágási sebesség, az el tolási sebesség, a fogásmélység, illetve az ellen és egyenirányú megmunkálás különböz kombinációiból nyert érdességi paraméterekb l

állítottak össze adatbázist. A kialakított mintákat taktil és tapintócsúcsos érdességmérésnek is alávetették. Nyír mintákon, ellenirányú forgácsolás és v=22,6 m/sec mellett, a legkedvez bb Rz értékek tangenciális metszeten, vagyis 90o-os meg-

munkálási iránynál adódtak (16.ábra). Kisselbach és Schadoffsky 1996-ban lucfeny mintákon végez- tek kísérleteket és arra a követ- keztetésre jutottak, hogy tompa, vagy kopott szerszámmal munkálva meg a felületet, a felület érdessége még tan- genciális metszeten is eltér jelleg- zetességeket mutat, célszer különb- séget tenni úgynevezett „bels ” és

„küls ” tangenciális metszet között.

Amint az a 17.ábrán is jól kivehet , küls metszeten, a tompa szerszám 16.ábra

17.ábra 15.ábra

23 hatására, domborodó évgy r szerkezet, míg bels tangenciális metszeten az egyes év- gy r k határán kismérték lemezes elválás és rostköteg kiemelkedés jön létre. Heisel és Tröger (2002) szintén lucfeny n folytatott vizsgálataik nyomán kijelentik: különösen érzékeny részek a korai és kései pászta átmeneti részei, jelent s befolyásoló tényez az évgy r k átvágásának a szöge. Ha az el hasadás iránya és az évgy r k érint jének irá- nya megegyezik, akkor rosszabb felület min ségre kell számítanunk, mert a faanyag ebben az irányban jól hasad. De ha az évgy r k érint jének iránya és az el hasadás iránya által bezárt szög közel 90o-os, akkor az el hasadások kisebbek, a megmunkálás min sége jobb.

3.2.4. A vágási sebesség hatása

1997-ben Hoffmeister, Kisselbach és Schadoffsky erdei- és lucfeny t, bükköt, tölgyet, merantit és MDF-et vizsgáltak, rosttal párhuzamosan, rostra mer legesen és bütün vág- va, a vágási sebesség függvé-

nyében. A vágási sebesség és az érdesség között, rosttal párhuzamos vágási irányban, összefüggés nem volt bizo- nyítható. A faanyag anatómi- ai jellemz inek hatása a felü- leti érdességre jelent sebb (18.ábra). A kialakított min- ták körét azonban, menet- közben lesz kítették, vizsgá- lati eredményeket csupán

feny kre és bükkre közölnek, azzal a kiegészítéssel, hogy: ”A nagypórusú tölgyet és merantit visszavontuk a vizsgált minták közül, mert nagyedényes fafaji sajátossá- gaik miatt az Rz értékekkel való bárminem korreláció megállapítása lehetetlen volt.”

3.2.5. A szerszámél állapotának hatása

A legjelent sebb és az üzemi gyakorlat számára legfontosabb összefüggés vizsgálata a felületi érdesség és a szerszám él kopás között fennálló reláció. Hoffmeister és Kisselbach (1997) bükk mintára közöl- nek eredményeket az Rz értékére vo- natkozóan. A 3 µm lekerekítési sugarú frissen élezett szer- szám, bükk mintán, 25-30 µm közötti Rz

értéket eredményez.

Ezzel szemben 23 µm-nyi élkopás, (tompa szerszám) közel megkétszerezi, a 46 µm-nyi élkopás, (kopott szerszám), 5-6-szorosára növeli Rz értékét. Magoss (2000) tölgy, vörös- és erdeifeny , valamint bükk mintákon, 10 µm-es lekerekítési sugarú (éles) szerszám 8 és 10 µm kö-

18.ábra

19.ábra: A forgácsoló szerszám jellemz szögei

24 zötti Rk értékeket mért. Az 53 µm-es lekerekítési sugarú szerszám Rk értékét kétszeresé- re növelte.

3.2.6. A megmunkáló szerszám paraméterei

A faanyagok érdességével kapcsolatos publikációkat áttekintve azt találjuk, hogy, míg a téma egyes területei elhanyagoltak, addig a faanyagok érdessége és a megmunkálás kö- rülményei között fennálló összefüggésekkel több szerz is kimerít en foglalkozott.

Heisel, Tröger és Fronius (2002) vizsgálták az egyen és ellenirányú forgácsolás, az el- helyezési szög, a terel szög változásának, és az ékszög változásának hatását, tömörfa megmunkálási folyamat optimalizálása kapcsán.

Az elhelyezési (beállítási) szög, κκκκ optimumát keresve 0o és 90o között a következ be- állítási szögeket vizsgálták: κ=0o; 2,5o; 5o; 10o; 15o; 30o; 45o (20.ábra).

Összegezve arra az eredményre jutot- tak, hogy Rk értéke κ=5o esetén a legkedvez bb, így a további össze- függések vizsgálatakor κ=5o–ot ál- landó értéken tartották. A méréseket erdeifeny , lucfeny és bükk mintá- kon hajtották végre.

A terel szög, λλλλ és a felületi min ség összefüggését feltárandó, a következ terel szö- geket vizsgálták: λ=0o; 10o ; 15o ; 20o ; 25o, miközben a beállítási szög értékét κ=5o-on, az ékszög értékét β=55o-on

tartották, fz , az egy fogra jutó el tolás értéke, 2 és 6 mm volt.

A jó megmunkálási min ség tekintetében, λ= 15o-os terel - szög mutatkozott optimálisnak.

A méréseket erdeifeny , lucfe- ny és bükk mintákon hajtották végre (21.ábra).

Az ékszög, ββββ hatásának vizsgá-

latához öt kést használtak fel, egyenként β=40o; 55o; 60o; 65o; 70o-os ékszöggel, miközben a beállítási szög értékét κ=5o-on, az ékszög értékét β=55o-on tartották, fz , az egy fogra jutó el tolás érté- ke 2 és 6 mm volt. A mérések alapján a β=55o ékszög adódott optimálisnak. A méréseket erdei- feny , lucfeny és bükk mintákon hajtották végre (22.ábra).

20.ábra

21.ábra

22.ábra

25 3.2.7. A forgácsolási sebesség hatása

Westkämper és Fuß (1996) a nagysebesség palástmarás hatásösszefüggései kapcsán a következ tapaszta- latokat publikálták:

bükk, erdeifeny és abachi minták hosz- szanti és bütü met- szetén, a forgá- csolási sebesség 40, 100 és 160 m/sec értékei mellett, Rz

értékét mérve, bükk- re bütü metszeten közel kétszeres érdesség adódik, míg az erdei- feny bütü metszetén a rostirányúhoz képest, közel négyszeres az érdesség (23.ábra). A szerz k ezt a feny , fajta sajátosságával, a ko- rai és kései pászta eltér tulajdonságával ma- gyarázzák. Bütü metszeten, a forgácsolási se- besség nagyobb értékei mellett, az Rz értékek is magasabbak, Az általános végkövetkeztetés szerint „alacsonyabb forgácsolási sebességnél több a kiszakadt rost, mint magasnál”. Magoss (2000) erdeifeny és bükk mintákon keresett hasonló összefüggéseket a vágá-

si sebesség 10,20,30,40,és 50 m/sec érté- kei mellett. Kimutatta, hogy az Rz kezde- ti magas értékei, hosszanti metszeten, 60- 65 µm-r l a forgácsolási sebesség növe- kedésével 40 µm körüli értékre csökken- nek (24.ábra). A két kutatási eredményt szintetizálva, levonható az a következte- tés, hogy kedvez en alacsony értékei Rz- nek, feny és bükk mintákon, a forgácso- lási sebesség 40-50 m/sec tartományában mérhet k.

3.2.8. Az egyen - és ellenirányú forgácsolás

A forgácsolás irányának hatását több szerz is vizsgálta. Kisselbach és Schadoffsky (1996) (25.ábra) mart feny felületen mérték a kinematikai érdességet és megállapítot-

ták, hogy éles szerszám esetén nincs a fe- lületmin ségben kimutat- ható különbség, míg tompa szerszám esetén az egyenirányú forgácsolás kedvez tlenebb, a tapintó- csúcsos érdességmérés so- rán kirajzolt profil durvább képet mutat. A kapott ered- 23.ábra

25.ábra

24.ábra

26 ményt a szerz a korai pászta nagyobb mérték roncsolódásával magyarázta. Az üzemi gyakorlatban az ellenirányú forgácsolás az elterjedt. Ezzel szemben Heisel és társai er- deifeny , lucfeny és bükk minták vizsgálatakor a következ ket találták: bármilyen beállítási szöggel mérték, egyenirányú forgácsolásnál mindig kedvez bb a felületi mi- n ség, mint ellenirányú forgácsolásnál (20.ábra). Az ellenirányú a gyakorlatban az elter- jedtebb módja a forgácsolásnak, de az egyenirányú forgácsolás minden beállítási szög mellett jobb felületi min séget ad.

3.2.9. A megmunkáló berendezés rezgésének hatása

A megmunkálás során rezgések keletkeznek, úgy a szerszám kiegyensúlyozatlanságá- ból, mint az alkatrész, valamint a gép forgó alkatrészei által gerjesztett gépváz rezgésé- b l. Rezgésmentes megmunká- lási körülményeket feltételezve, a kés relatív mozgása egy ciklois profilt hoz létre (26.ábra). Több késes marófej esetén, egy második kés nem feltétlenül az els kés pályáját járja, akár, az el z által kiala- kított hullám csúcsát is le- metszheti, míg a marószerszám egyes élei különböz mélység- ben hatolnak a fába. Heisel és Fischer 1992-ben, gyalulásra kidolgoztak egy szimuláló- szoftvercsomagot, amely, modellezni tudja, külön a tiszta kinematikai folyamatot és a gép dinamikus viselkedéséb l

származó hullámokat (27.ábra).

Különböz , várható események programozhatók be és megadja a felület várható min ségét. A programot kés bbi vizsgálataik során is felhasználták. A rezgés nagyságától függ en, a felület megmunkálása során, más és más

esetek fordulnak el : el állhat, hogy négyb l csak egy szerszám forgácsol és tulajdon- képpen csak „egykéses” a finiselés. Bonyolódik a helyzet, ha egykéses finiselés esetén a forgácsolást ráadásul mindig másik él hajtja végre. Heisel és Krondorfer (1996) a gép rezgését vizsgálva ezt az esetet egykéses vegyes finiselésnek említik. A rezgésb l adódó érdesség azonosítására és mérésére két javaslatot tettek. Egyrészt mérték a kinematikai érdességet rosttal párhuzamosan, de speciálisan átalakított, tapintó- csúcsos érdességmér vel. Másrészt a forgácsolásban résztvev élek utólagos azonosítása céljából speci- ális, helyenként köszörült, szerszá- mot használtak (28.ábra), majd az így megmunkált felület kiértékelé- sére egy WinIdent elnevezés szoftvert fejlesztettek ki. A kialakí- tott tapintófej pengeszer , szélessége 0,2; 0,4; 0,8; és 1,6 mm, miközben az él lekerekí- tési sugara r=2,5 µm és a leszorító er F=70; 105; 145; 195 mN. Az így kialakított fej

26.ábra

27.ábra

28.ábra

27 kell en széles, így a pórusokon felfekszik, a leszorító ereje pedig olyan nagy, hogy a kiálló rostokat elnyomja, ezáltal majdnem „tiszta” kinematikai érdességet mér. A kine- matikai érdesség mérésének legegyszer bb lehet sége, hogy megadjuk az egyes kés- nyomok hullámhosszát, illetve hullámmélységét. Az Rz érték mintájára, Heisel és Krondorfer (1996) a mért hosszon belül, az egyes hullámhosszokból egy nem szabvá- nyos, kinematikai érdességi jellemz t vezet be: a δz-t.

=

⋅

= 5

1 max

5 1

i i

z δ

δ ,

i i

i i

s s

s s

+

−

= ⋅

+ + 1

2 1

δ

ahol si az egyes késnyomok hullám- hossza (29. ábra). A forgácsoló élek, vagyis a szerszám tengely és a mun- kadarab távolsága között információ- vesztés van, mert nem azonosítható utólag, hogy melyik nyom, melyik kést l származik. A kérdés megválaszolása nagyban hozzájárul a rezgés és a felületi érdesség kölcsönhatásának tisztázásához. Egy négyké- ses, a pengék megköszörülésével el állított, ún. kódoló marófej és az azonosító szoftver lehet vé tették a δ paraméterek számolását és a rezgések okainak feltárását (28.ábra).

3.2.10. A termosimítás (vasalás)

A termosimítás következtében a fafelület plasztifikálódik, a h hatására nedvességet ad le, és a küls nyomás hatására a felületi réteg kisimul, anélkül, hogy kiálló rostok kelet- keznének. Heisel és Tröger kimutatták, hogy luc feny , tölgy, bükk és éger fafajokat 180-200oC-ra felf tött hengerekkel vasalva, 3-6 m/min el tolás és 1-4 MPa/cm nyomás mellett, a felület érdessége akár 38%-al csökkenthet . 1999-ben Wieloch vizsgálta fur- nérozott forgácslapok esetében, a csiszolás termosimítással való kiváltásának lehet sé- gét. A 100-as és 150-es csiszolópapírral csiszolt tölgy furnérokon a kapott eredmények rámutattak, hogy míg a vasalás hatására a felület érdessége csökken, addig, kétórányi magas páratartalmon való kondicionálás az érdesség nagymérték növekedését okozza, a felület ily módon majdnem a kiinduló értékre érdesedik vissza.

3.2.11. A fazettázott él hatása

Ismert módon, a 90o-os sarkítással kialakított szerszám vágóél-vég hátrányosan befolyá- solja a felületi min séget. Tröger szerint, feltehet en a sarok körül egy deformációs zóna keletkezik, amely a mélyebb sejtrétegekre is kihat. A 90o-os élsarok nagyon er s terhelésnek van kitéve, így gyorsan kopik, majd a kitört él minden fordulat után nyomot hagy a felületen. Heisel és Tröger (2002) vizsgálták a vágóélsarok különböz szögek alatt (βF= 55o, 60o, 65o, 70o, 75o)történ leköszörülésének hatását. Erdeifeny , lucfeny és bükk minták vizsgálatakor, a legjobb eredmények βF= 75o-ra adódnak, ebben az eset- ben Rk optimális, de 55o, 60o-ra is közel azonos Rk értékek jöttek ki. A kiértékelés rá- mutatott, hogy azok az optimalizált kések, melyeknek a βF viszonylag nagy, kismérték javulást hoznak a felületmin ségben. Ez azzal magyarázható, hogy a mellékvágóél hát- szöge közel nulla, így a súrlódás következtében a faanyag felületét kisimítja.

29.ábra

28 3.2.12. A mérések rosttal bezárt szöge

A természetes faanyagnak irányhoz kötött felületi változásai vannak. Westkämper és Fuß (1996) bükk, erdeifeny és abachi mintákon, a forgácsolási sebesség különböz értékei mellett, Rz értékét mérték, rosttal párhuzamosan és rostra mer legesen (30.ábra).

Az egyes mérések egymás mellé sorolásával 3D pro- filt vettek fel és megál- lapították, hogy míg rostra mer legesen jól elkülönül a korai és kései pászta, addig rosttal párhuzamosan, a megmunkálási iránnyal

„szembe” mérve, csak a kiálló rostok jól kivehet k.

Erdeifeny nél maradva, az érdesedés csak akkor mér- het , ha a felületet rost- irányra mer legesen tapo- gatjuk le, a hosszirányú letapogatásnál olyan felü- letet kapunk, amib l alig lehet „kivenni”, hogy egyáltalán fafelületr l van szó. Magoss (2000) tölgy és erdeifeny mintákon (31.ábra) vizsgálta a mérések rosttal bezárt szögének hatását az Rz értékekre.

Arra a megállapításra jutott, hogy a száliránnyal bezárt szög növekedésekor, az Rz érték növekszik, maximális értékét 50-70o-os tartományban éri el, majd a 90o-os értékig kis- mértékben csökken. „A gy r s likacsú

tölgy ferde vágása a szórást a 40-80o-os tartományban még külön növeli, attól függ en, hogy a nagyméret edények éppen hol futnak ki a felületre”. A 90o-ot megel z maximumot azzal magyarázza, hogy „a ferde áthaladás miatt az edények nagyobb keresztmetszetet adnak”. Sachse (1994) a mérések rostiránnyal bezárt szö- gével kapcsolatban kategorikusan kijelenti, hogy fafelületeket rostirányra mer legesen célszer mérni. Brigit és Östmann (1983) a rostokkal párhuzamosan mérve azt találták, hogy a rostkötegek megvezetik a t t, így az érdességi értékek kedvez bbek, a felület

finomabbnak t nik, mint valójában és ez akkor válik nyilvánvalóvá, amikor a t kilépve egy ilyen rostok közti vezet árokból, „rostköteget ugorva”, nagy érdességi csúcsokat mutat. Megállapítják, hogy, „ezen megfontolások alapján, a rostokra mer leges mérési irány sokkal megbízhatóbb, reprodukálhatóbb és reprezentatívabb, mint a rostokkal pár- huzamos”.

31.ábra 30.ábra

29 3.2.13. A vizezés hatása

Schadoffsky (1996) azt tapasztalta, hogy míg lucfeny n, rosttal párhuzamos vágásirány- nyal, tangenciális metszeten, éles szerszámmal vágva, szignifikáns növekedés az érdes- ségben nem tapasztalható, addig, tompa szerszámmal megmunkált fafelület vize- zésekor magas érdességi

értékek adódnak.

Hoffmeister és Riegel (1998) bükk mintán vizs- gálták a vizezés majd a kü- lönböz vizes lakkokkal történ lakkozás felületi érdességre gyakorolt hatását (32.ábra). Megállapították, hogy vizezéssel több rost emelkedik ki a felületb l, mint vizes lakkozással. Az összehasonlításhoz viszony- lag alacsony, 25 g/m2-es szárazréteget hordtak fel a felületre. Fuchs, Devantier és Emmler (1997) gyalult és hidrofejes gyalun megmunkált feny , bükk és meranti Rpk értékének változását mérték vizezés hatására (33.ábra). Vizezés el tt az Rpk értékét ösz- szehasonlítva, erdei- és lucfeny ,

illetve bükk és meranti esetében, nem találtak jelent s eltérést. A nagyedényes meranti Rz-je azon- ban a többi mintáétól nagymér- tékben eltér. A szerz k megálla- pítják, hogy ezért az Rpk érték alkalmasabb a fafajok érdességé- nek jellemzésére, mint az Rz

Ugyanakkor mérési eredménye- ket csak a feny re és bükkre kö- zölnek, majd kijelentik, hogy

„merantinál éles szerszám mellett is, (amely a többi fajtánál már jó min séget eredményezett) csak közepes érdességet sikerült elérni”.

3.2.14. A megmunkálási és anatómiai érdesség szétválasztásának lehet sége

A hagyományos tapintócsúcsos mér berendezésekkel nyerhet , szabványos érdességi paraméterek vizsgálata során több

szerz is arra a következtetésre jutott, hogy az Abbott görbe alkalmas a megmunkálási és szerkezeti érdesség szétválasztására. Westkämper, Riegel és Dreyer (1992) megállapítják, hogy az Abbott görbe három részre tagolha- tó: a profilcsúcsok, a profil magrész és a profilárkok tartományára (34.ábra).

A szerz k véleménye szerint az Rk és

33.ábra 32.ábra

34.ábra