Könnyőfém öntészeti ismeretek

Összeállította: Dr. Jónás Pál, ny. fıiskolai docens

Lektor: Dr. Fegyverneki György

Tisztelettel ajánlom könyvemet elsı oktatómnak Kovács László

okl. vas- és fémkohómérnöknek

aki technikumi tanulmányaim során megszerettette a vas-, acél-, és fémöntészetet, és Dr. Nándori Gyulának

az Öntészeti Tanszék alapítójának,

akinek 1964-tıl voltam munkatársa az Öntészeti Tanszéken. Szerencsémnek tartom, hogy együttmőködésünk során nagyon sokat tanulhattam Nándori Tanár Úrtól, és a hazai öntészeti utánpótlás nevelése és a kutatási és fejlesztési feladatok kimővelése

során is munkatársaként tevékenykedhettem.

Elıszó

Fémöntészeti témájú szakkönyv az elmúlt évtizedekben sajnos nem jelent meg. Kimondottan a gravitációs könnyőfém öntészet (tartósformába és elveszıformába öntött könnyőfém-öntvények) témakörében az utolsó könyv az R. Irmann német nyelven írt könyv magyar nyelvő fordítása 1954- ben jelent meg. Azóta csak az Öntvények gyártástechnológiája (Dr.Bakó Károly - Dr. Sándor József - Dr. Szabó Zsolt - Szij Zoltán: Öntvények gyártástechnológiája. MK. Bp. 1986.) címő könyv szerzıi foglalkoztak könyvükben egy-két rövid fejezetben a gravitációs könnyőfém öntészet egyes részterületeivel.

Márpedig közvetlen tapasztalásból tudom, hogy e témakörben egy bıvebb ismeretanyaggal rendelkezı könyvre a szakterület egyetemi hallgatóinak és ipari mővelıinek is nagy szükségük lenne. A most megjelenı szakkönyv összeállításakor igyekeztem úgy összeválogatni a fejezeteket, hogy azok a felsıfokú oktatásban tanuló szakirányú hallgatók mellett a termelési ágazatban dogozók igényeit kielégítse.

İszinte köszönetet mondok azoknak akik a kézirat és könyv elkészítésében segítségemre voltak.

Külön köszönet illeti azokat a szigorló mérnököket akiknek diplomaterv feladat témájuk közvetlenül is kapcsolódott a könyv egyes fejezeteihez és munkájuk eredményeivel emelték annak színvonalát. A mikroképek és a SEM felvételek Kovács Árpádnak az Anyagtudományi Intézet kutatójának munkáját dicsérik. A könyv szövegszerkesztése és az ábrák szép megjelenítése Tokár Monika okleveles öntımérnök érdeme. Köszönet illeti Dr.PhD. Fegyverneki Györgyöt, a könyv lektorát gondos tevékenységéért.

Tartalomjegyzék

Bevezetés ... 5

1. Színes és könnyőfém ötvözetek ... 5

1.1. Könnyőfém öntvények osztályozása öntési módjuk szerint ... 11

2. Az alumínium és alumíniumötvözeteinek technológiai tulajdonságai ... 12

2.1. Az alumínium legfontosabb fizikai és hıtechnikai jellemzıi ... 16

2.2. A leggyakoribb fıötvözık hatása ... 19

2.3. Másodrendő ötvözık hatása... 31

2.4. Minıségjavító ötvözık... 32

2.5. Öntészeti AlSi ötvözetek összetételének beállítása ... 33

2.6. A legfontosabb szabványos Al bázisú ötvözetek jellemzése, felhasználásuk, fizikai és mechanikai tulajdonságuk, valamint gyártási sajátosságaik ... 40

2.6.1. AlSi6Cu4 ötvözet jellemzés ... 40

2.6.2. AlSi9Cu3 ötvözet jellemzése ... 43

2.6.3. AlSi12 ötvözet jellemzése ... 46

2.6.4. AlSi12Mg(Cu) ötvözet jellemzése ... 48

2.7. Az alumínium és alumíniumötvözetek szilárdsági növelésének módjai ... 51

2.8. Az ötvözetlen alumínium, alumíniumötvözetek és segédötvözetek szabványos jelölési rendszere ... 56

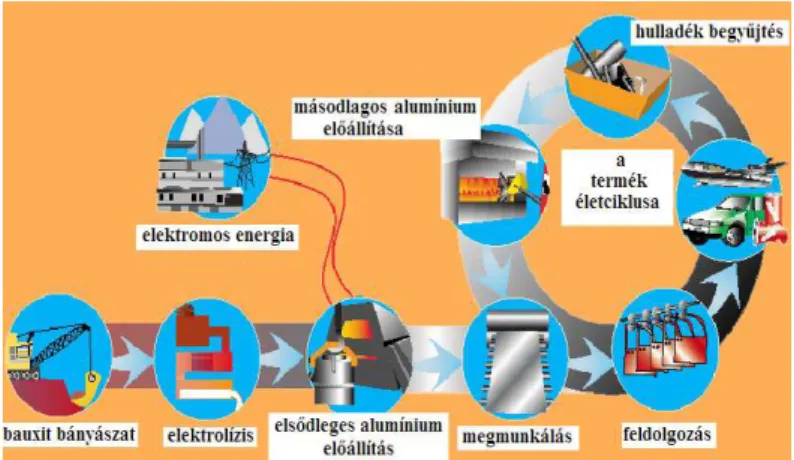

3. A másodlagos alumínium térhódítása, új iparág a -szekunder öntészeti ötvözet tömbgyártás- kialakulása ... 62

3.1. Alumínium és alumíniumötvözet amortizációs hulladékok csoportosítása... 65

3.2 Az alumínium hulladékok forrásai és csoportosításuk ... 66

3.3. Alumíniumhulladék begyőjtési rendszerek... 67

3.4. Alumíniumhulladékok elıkészítése ... 71

3.5. Egyedi hulladék feldolgozási technológiák ... 86

3.6. Alumíniumöntödék fémellátása: ... 90

4. Alumínium és az alumíniumötvözetek olvasztásakor lejátszódó folyamatok ... 96

4.1. A fémöntödei kemencék és energiaellátásuk ... 96

4.2. Az oxidációs folyamatok és az oxidzárványok keletkezése ... 105

4.3. Alumínium és alumíniumötvözet olvasztáskor használt takaró és tisztítósók ... 115

4.4. Alumínium- és alumíniumötvözetek olvasztásakor keletkezı salakok feldolgozása ... 127

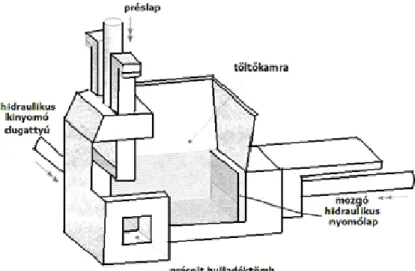

4.5. Melegsalak feldolgozás módszerei ... 131

4.6. Sósalak feldolgozás... 140

5. Öntészeti AlSi ötvözetek szennyezıi ... 142

5.1. A kristályosodáskor kiváló intermetallikus fázisok hatása az öntvények tömörségére ... 152

5.2. A vastartalmú intermetallikus fázisok morfológiájának módosítása ... 157

6. Öntészeti alumíniumötvözetekben elıforduló zárványok forrása... 166

6.1. Al-Si ötvözet olvadékban oldott hidrogén mennyiségének meghatározása... 173

6.1.1. A hidrogéntartalom meghatározása alkalmazott kvalitatív és kvantitatív módszerekkel ... 174

6.2. A hidrogéntartalom közvetett meghatározása sőrőség-index mérési eljárással... 180

7. Alumíniumötvözet olvadékok zárványtartalmának meghatározása ... 185

7.1. Alumíniumötvözet olvadékok zárványtartalmának meghatározása technológiai próbatest segítségével ... 191

8. Eljárások alumíniumötvözet olvadékok tisztítására... 192

8.1. Porozitások alakjának minısítése számítógépes képelemzés módszerével ... 197

8.2. Fémolvadék tisztítása fizikai módszerekkel: ... 199

8.3. Fémtisztítás kémiailag aktív alkotót is tartalmazó sókeverékekkel vagy gázkeverékekkel214 9. Az alumíniumötvözetek szemcsefinomítása... 218

9.1. Bór, titándiborid, titán-karbid elmélet... 227

9.2. Szemcsefinomítás sókkal ... 231

9.3. A szemcsefinomítás gyakorlata ... 232

10. Hipoeutektikus és eutektikus összetételő AlSi ötvözetek nemesítése folyékony állapotban ... 239

10.1. Hipoeutektikus és eutektikus összetételő alumínium-szilícium ötvözetek tartós nemesítése stronciummal... 256

10.1.1. A stroncium hatása az ötvény mikroporozitására... 258

10.1.2. Az optimális Sr tartalom meghatározása számítógépes képelemzéssel ... 266

10.2. Hipoeutektikus és eutektikus összetételő alumínium-szilícium ötvözetek kezelése antimonnal... 270

10.3. A nemesítés és a szemcsefinomítás ellenırzése ... 277

10.3.1. Nemesítés ellenırzése spektrál analízis segítségével ... 280

10.3.2. Nemesítés ellenırzése lehőlési görbe segítségével ... 281

10.3.3. A nemesítés hatékonyságának ellenırzési gyakorlata... 290

Ellenırzı kérdések ... 305

Felhasznált irodalom... 307

Bevezetés

Mindennapi életünk igen sok kellemes oldalát azoknak a fémtárgyaknak köszönhetjük, amelyeket a fémek folyékony állapotban történı alakítása során nyerünk. A fémalakítás és feldolgozás -így az öntészet- gyártási folyamatainak ismeretei évszázadokon keresztül öröklıdtek anélkül, hogy annak kézmőves jellegén bármit is változtattak volna. Az ipari forradalomnak kellett beköszönteni, hogy az öntészet rohamos fejlıdésnek induljon.

A fémeknek, az aranynak, az ezüstnek, a rézötvözeteknek, az ónnak, az ólomnak és az említett fémek ötvözeteinek olvasztása és formába való öntése igen régi kelető, errıl tanúskodik az emberiség kultúrtörténete is.

A teljesség igénye nélkül néhány adat :

Arany: olvasztás - öntés - (kovácsolás) alakítás ≈ 5000 éves Réz: olvasztás - öntés - (kovácsolás) alakítás ≈ 5000 éves Bronz: - öntés - (kovácsolás) alakítás ≈ 2500 éves

Sárgaréz : ≈ 1000 éves

múltra tekint vissza.

Elıdeink tudását és hozzáértését jellemzik, pl. az ASUKA-i és a NARA-i harangok méretei melyeket 605-606-ban ill. 747-749 között készítettek. Az elızı 15 tonnás az utóbbi 380 tonnás.

Méretei miatt, elıállítóik ma is tiszteletet érdemelnek. A könnyőfémöntvények elıállítása ilyen tekintélyes múlttal nem rendelkeznek, de korunkban elsısorban a légi-, a földi-, és a vízi jármővek gyártásánál nélkülözhetetlenek. Öntéssel a periódusos rendszer számos eleme alakítható folyékony állapotban, megfelelı technológia alkalmazása esetén.

1. Színes és könnyőfém ötvözetek

A periódusos rendszer elemeit többféle szempont szerint lehet csoportosítani, így pl. a csoportosítást elvégezhetjük az elemek sőrősége, olvadáspontja, a viselkedés jellege stb. szerint (1.1.ábra). A periódusos rendszer elemeit besorolhatjuk: a fémek, a félfémek, a nemesgázok, az átmeneti fémek, ritkafémek csoportjába is.

1.1. ábra Az elemek periódusos rendszere.

Az alumíniumnak a periódusos rendszer elemeivel alkotott ideális kétalkotós állapotábráinak a jellegét a 1.2. ábrán foglaltuk össze. Látható, hogy az alumínium a periódusos rendszer számos elemével alkot ötvözetet, de a sok ötvözet közül a napi gyakorlatban csak néhánynak van jelentısége.

Az elemeket csoportosíthatjuk az 1.1. táblázatban látható módon is, mely szerint az alábbi csoportok különböztethetık meg:

1./ Nehézfémek, ide tartoznak a magas olvadáspontú fémek, közepes olvadáspontú fémek, és alacsony olvadáspontú fémek.

2./ Könnyőfémek, ide tartoznak az átmeneti fém,

földfémek és alkáli földfémek, és az alkáli fémek.

3./ Nemesfémek, ide tartoznak a platina fémek.

4./ Egyéb fémek, és ide tartoznak a ritka földfémek,

radioaktív fémek, és a félvezetı fém.

1.2. ábra Az alumíniumnak a periódusos rendszer elemeivel alkotott ideális kétalkotós állapotábráinak Al oldalhoz közeli részlete.

rendszám megnevezés

23 V

24 Cr

25 Mn

26 Fe

27 Co

28 Ni rendszám

megnevezés 29

Cu 40

Zr 42 Mo

41 Nb

72 Ta

74 W

magas olvadáspontú

fémek rendszám

megnevezés 51

Sb

közepes olvadáspontú fémek nehézfémek

rendszám megnevezés

30 Zn

48 Cd

50 Sn

80 Hg

82 Pb

83 Bi

alacsony olvadáspontú

fémek rendszám

megnevezés 22

Ti átmeneti fém

rendszám megnevezés

4 Be

12 Mg

13 Al

20 Ca

földfémek és alkáli földfémek könnyőfémek

rendszám megnevezés

3 Li

11 Na

19 K

55

Cs alkáli fémek

rendszám megnevezés

47 Ag

78 Pt

79 nemesfémek Au

rendszám megnevezés

44 Ru

45 Rh

46 Pd

76 Os

77 Ir

platina fémek

rendszám megnevezés

31 Ga

49 In

52 Te

72 Hf

75 Re

81

Tl ritkafémek rendszám

megnevezés 57

La 58

Ce 59

Pr 60

Nd ritka földfémek

rendszám megnevezés

90 Th

92 U

94

Pu radioaktív fémek

egyéb fémek

rendszám megnevezés

14 Si

32

Ge félvezetık

1.1. táblázat. A periódusos rendszer elemeinek felosztása.

A mindennapi gyakorlatban elfogadott csoportosítás szerint a fémöntvényeket sőrőségük alapján két nagy csoportba sorolják be:

- Könnyőfém öntvényekre, melyek növekvı sőrőségük szerint a következık magnézium bázisú ötvözetekbıl öntött öntvények,

alumínium bázisú ötvözetekbıl öntött öntvények, és titán bázisú ötvözetekbıl öntött öntvények.

- Nehézfém öntvényekre, melyek fontosságuk sorrendjében a következık cink bázisú ötvözetekbıl öntött öntvények,

ólom bázisú ötvözetekbıl öntött öntvények, és nikkel bázisú ötvözetekbıl öntött öntvények.

A könnyőfém öntvények csoportjába tartozó öntvények sőrősége 3,5 kg/dm3-nél kisebb, a nehézfém öntvények csoportjába tartozók öntvények sőrősége 5kg/dm3-nél nagyobb.

A 1.2.-1.4. táblázatban a könnyőfémek sőrősége és egymáshoz viszonyított értékei láthatók. A felsorolt könnyőfémek közül az alumínium-lítium ötvözetek elsısorban a repülıgépipar által menedzselt ötvözetcsalád, a berillium elsısorban ötvözıként kerül felhasználásra, a magnézium úgy ötvözıként, mint bázisfémként ismert. A könnyőfémek közül a legnagyobb jelentısége az alumíniumnak és ötvözeteinek van.

A könnyőfémek közül az alumínium a legképlékenyebb fém. Az Al felületen középpontos rácsrendszerben kristályosodik, míg a többi könnyőfém rácsrendszere sőrő illeszkedéső hexagonális. Az alumíniumot és az alumíniumötvözeteit tömeges mennyiségben sokkal elıbb használták fel alakos öntvények gyártásához, mint lemez-, rúd-, vagy csıgyártásra. Igaz, hogy a világon ma lényegesen több terméket állítanak elı képlékenyen alakítással, mint öntéssel, de az ipar számos területén -elsısorban a jármőiparban- az alumíniumötvözetbıl készült öntvények nélkülözhetetlenek. Ma a világ kohóalumínium termelésének mintegy 20 %-ából formaöntvény készül, amelynek kb. 2/3 részét a jármőipar használja fel és csak 1/3 rész jut a gépgyártás, elektrotechnika, építészet, háztartási eszközök, tömegcikkek és irodagépek stb. gyártására. A könnyőfém öntészet területén -így hazánkban is- a legnagyobb jelentıséggel az AlSi ötvözetek rendelkeznek.

1.2. táblázat Technikailag fontos könnyőfémek megnevezése és sőrőségük.

A periódusos rendszer ...számú eleme

Megnevezés Sőrőség (g/cm3)

3. lítium 0,543

12. magnézium 1,7

4. berillium 1,848

13. alumínium 2,7

22. titán 4,51

1.3. táblázat Öntészeti célokra leggyakrabban használt néhány fém és ötvözet valamint sőrőségük arányának változása a magnéziumhoz viszonyítva.

Elem, ill. ötvözet Sőrőség (g/cm3)

Sőrőségi arány a magnéziumhoz

viszonyítva

magnézium 1,8 1

alumínium 2,7 1,5

titán 4,4 2,4

zink 6,7 3,7

öntöttvas 7,25 4,0

acél 7,8 4,3

sárgaréz 8,4 4,7

1.4. táblázatKönnyőfémek sőrőségi arányai az alumínium ill. a magnéziumhoz való viszonyítása.

Elem Sőrőség (g/cm3)

Sőrőségi arány alumíniumhoz magnéziumhoz

viszonyítva

Li 0,543 0,319

Mg 1,7 1,0

Be 1,848 1,274

Al 2,7 1,58

Ti 4,51 2,8

Az öntészeti alumíniumötvözetek általában abban különböznek a képlékenyen alakíthatóktól, hogy az elıbbiek rendszerint erısebben ötvözöttek, ezért ridegebbek és kevésbé alakíthatók. A két ötvözettípus hasonló összetétel esetén alapvetıen abban is különbözik, hogy az öntészeti ötvözetben a szennyezık megengedett határa nagyobb, mint az alakítható ötvözeteké.

1.1. Könnyőfém öntvények osztályozása öntési módjuk szerint

A könnyőfémöntvényeket az öntési módjuk szerint is lehet csoportosítani, így megkülönböztetünk:

1. gravitációs öntéssel

- elveszıformába (szervetlen vagy szerves kötıanyag felhasználásával készített kvarc bázisú formázókeverékbıl készített formába lehet önteni)

- tartósformába (pl. fémkokillába, grafitkokillába, stb. öntött öntvények) kokilla öntvények

2. nyomásos öntéssel

- alacsony nyomású öntéssel, vagy

- hidegkamrás ill. melegkamrás nyomásos öntéssel,

de készülnek könnyőfém öntvények, centrifugál öntéssel, folyamatos öntéssel, precíziós öntéssel stb..

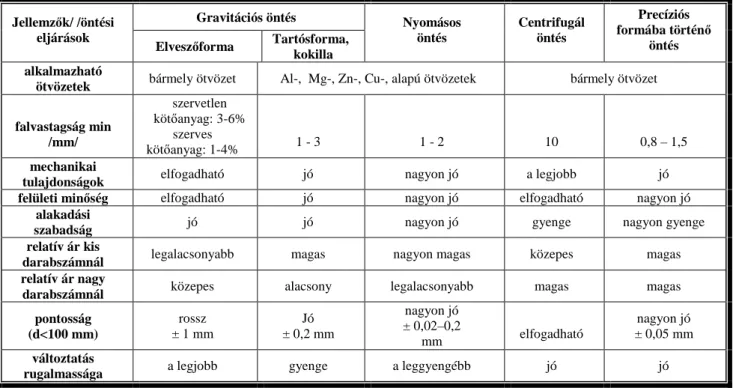

A különbözı öntési technológiával elıállított öntvények gyártási jellemzıinek összehasonlítása látható az 1.5. és a1.6. táblázatokban.

1.5. táblázat Különbözı módon elıállított öntvények jellemzıinek összehasonlítása.

Gravitációs öntés Jellemzık/ /öntési

eljárások

Elveszıforma Tartósforma, kokilla

Nyomásos öntés

Centrifugál öntés

Precíziós formába történı

öntés alkalmazható

ötvözetek bármely ötvözet Al-, Mg-, Zn-, Cu-, alapú ötvözetek bármely ötvözet

falvastagság min /mm/

szervetlen kötıanyag: 3-6%

szerves

kötıanyag: 1-4% 1 - 3 1 - 2 10 0,8 – 1,5

mechanikai

tulajdonságok elfogadható jó nagyon jó a legjobb jó

felületi minıség elfogadható jó nagyon jó elfogadható nagyon jó

alakadási

szabadság jó jó nagyon jó gyenge nagyon gyenge

relatív ár kis

darabszámnál legalacsonyabb magas nagyon magas közepes magas

relatív ár nagy

darabszámnál közepes alacsony legalacsonyabb magas magas

pontosság (d<100 mm)

rossz

± 1 mm

Jó

± 0,2 mm

nagyon jó

± 0,02–0,2

mm elfogadható

nagyon jó

± 0,05 mm változtatás

rugalmassága a legjobb gyenge a leggyengébb jó jó

1.6. táblázat Összefüggés a formatöltési viszonyok és az öntési eljárások között.

Öntési eljárás Formatöltési

viszonyok

Gravitációs öntés elveszı formába

Gravitációs öntés tartósformába

Alacsony nyomásos öntés

Nyomásos öntés melegkamrás hidegkamrás nyomásos öntıgépen Formatöltési idı

(s) 3-30 3-30 3-4 0,01-0,02 0,02-0,05

Fémsebesség a bekötı- csatornában

(m/s)

0,3-2 0,3-2 0,3-0,6 50-120 20-80

Fémreható nyomás dermedés közben

(bar)

<2 <2 <2 200-400 500-1500

2. Az alumínium és az alumínium-ötvözeteinek technológiai tulajdonságai

Az öntészet, mint alakadó technológia kimeríthetetlen választékban kínálja a különbözı konkrét formázási és öntési technológiai megoldásokat.

Az évezredek során különbözı technológiai megoldások elsısorban az öntı szakemberek tapasztalati tudásaként jelentek meg, amelyekben az adott alkalmazott megoldásról kevés számszerően kifejezett technológiai paraméter szerepelt pl.

jobb önthetıség, jobb forgácsolhatóság,

nagyobb szilárdság, kedvezıbb hıtágulás, jobb vegyi ellenállóképesség, kedvezıbb hı-vezetıképesség,

jobb melegszilárdság stb..

A modern gyártástechnológia és a gyártmányokkal szembeni követelmények megbízható és megismételhetı teljesítéséhez az öntvény minıségét és a gyártási költségeket befolyásoló technológiai paramétereket számszerően elıírt értékhatárok között kell tartani.

Kutatók kimutatták, hogy pl. egy gépesített, gravitációs öntödében közelítıen 3000 féle különbözı paraméter létezik, amely befolyással bír a gyártás eredményére.

Ezek közül azokat nevezhetjük technológiai paraméternek, amelyre elıírást tudunk meghatározni és az elıírás szerinti paramétert mérni és szabályozni is lehet. Az az öntöde képes magasabb színvonalú gyártást produkálni, amelyik a gyártási eredmény szempontjából lényeges technológiai paraméterek a fontosság szerint helyesen rangsorolja, elıírja, méri és szabályozza, a többi paramétert pedig lehetıleg állandó értéken tartja.

A technológiai tulajdonságokon a fémek és ötvözetek azon sajátosságait értik, hogy azok a többféle technológia közül eggyel mennyire kedvezıen, vagy kedvezıtlenül dolgozhatók fel.

A „feldolgozhatóság” fogalma pontosan nem határozható meg. Minısítéskor olyan osztályozás a szokásos, hogy:

jól, közepesen, rosszul, vagy nem felel meg az adott technológiának.

A technológiai tulajdonságok fizikailag értelmezhetı mérıszámokkal rendszerint nem fejezhetık ki, de a gyakorlatban kialakultak olyan módszerek, amelyeknek eredményei a viszonyokat többé-kevésbé híven tükrözik.

A „technológia” alatt nem csupán a technológiák klasszikus elfogadott nagy csoportjait kell érteni, (pl.: meleg- és hidegalakítás, öntés stb.), hanem külön-külön azok változatait is. Pl.:

adott anyag védıgáz ill. vákuum nélkül nem önthetı, de védıgáz ill. vákuum alkalmazásakor igen, vagy forgácsoláskor, szerszám- alak, kenés, a forgácsolási sebességtıl függıen lehet rosszul vagy jól megmunkálhatónak minısíteni az anyagot.

Mint minden technológiai tulajdonság az önthetıség fogalma is több anyagi tulajdonságot foglal össze. Ezen tulajdonságok közül a legfontosabbak a hígfolyósság, a formakitöltı-képesség, a zsugorodás, a melegrepedékenységi hajlam, stb.. Ezeket az értékeket az ötvözet összetétele, a hımérséklet és az általuk meghatározott viszkozitás, felületi feszültség a dermedési morfológia, a hőtési sebesség stb. határozza meg. A nagyobb viszkozitás és felületi feszültség az önthetıséget rontja, a dermedés módja szempontjából általában azok az anyagok önthetık jól, amelyek kis hımérsékletközben dermednek. Az eutektikus összetételő alumíniumötvözet olvadékoknak kicsi a viszkozitása és a felületi feszültsége, miután egy hımérsékleten dermednek ezek a legjobban önthetı ötvözetek. (pl. a 11-12% Si-t tartalmazó alumínium - szilícium ötvözet). Az eutektikus összetételtıl eltérı ötvözeteknek általában rossz a formakitöltı-képessége és a szilárdoldat részarányának ill. a likvidusz-szolidusz hımérsékletköz növekedésével arányosan növekszik a melegrepedékenységi hajlam is. (pl. ha az Al99,99 folyékonyságát 100 %-nak vesszük, akkor az ugyancsak egy hımérsékleten dermedı eutektikus összetételő AlSi-ötvözeté 92 %, a döntıen szilárdoldatot tartalmazó AlMg5 ötvözeté pedig csak 60%. Ugyanakkor az Al99,99 formakitöltı-képessége lényegesen rosszabb, mint az AlSi12 ötvözeté, mert az elıbbinek olvadt állapotban viszonylag nagy a felületi feszültsége, az utóbbié, pedig kicsi).

A legjobban alakítható a színalumínium, jól alakíthatók a gyengén ötvözött heterogén szövetszerkezető ötvözetek, közepesen alakíthatók az erısebben ötvözött heterogén szövetszerkezető ötvözetek.

A 7….8 % Mg tartalmú AlMg-ötvözetek hidegen csak igen rosszul, vagy egyáltalán nem alakíthatók.

Al és Al-ötvözetek alakíthatósága késztermékké Hidegen is melegen is igen jól alakítható anyagok:

- a lágy és félkemény kohóalumínium, továbbá - a gyengén ötvözött lágy állapotú anyagok.

Mérsékeltebben alakíthatók a nemesített állapotú gyengén ötvözött és a lágy állapotú, közepesen ötvözött termékek.

Al és az Al-ötvözetek hegeszthetısége

A legjobban hegeszthetık általában a különbözı tisztaságú kohóalumíniumok, valamint az AlMn-ötvözetek. Az AlMg-ötvözetek hegesztésekor némi nehézséget jelent a Mg oxidációs hajlama. Hegesztéskor az AlMgSi ötvözet repedésérzékenysége közepesnek minısíthetı. Az AlCuMg ötvözetek a szokásos hegesztési eljárásokkal csak rosszul hegeszthetık. A közepesen ötvözött ötvözetek közül az AlMgZn ötvözetek melegrepedékenysége kicsi.

Al és az Al-ötvözetek forgácsolhatósága

Az alumínium ötvözetek általában jól forgácsolhatók. A fajlagos forgácsolási ellenállásuk az ötvözetlen acélokéhoz viszonyítva csak 0,2…0,4-szeres, ezért nagyobb forgácsolási sebességek alkalmazhatók. A nagyobb forgácsolási sebesség szükséges is, mert kisebb sebességek esetén „élsisakosodás” képzıdik. (tépet, feltapadt felület alakul ki.) Miután az alakítható, javarészt szerkezeti felhasználásra szánt alumíniumötvözetek „lefolyó forgácsot”

adnak, -ami megmunkáláskor zavaró hatású- az automatákon feldolgozásra kerülı anyaghoz forgácstörı adalékot (néhány tized % Pb, Bi, Sn, Sb, ) szokás adagolni.

Al és az Al-ötvözetek korróziós tulajdonságai

Minél tisztább az alumínium, annál tökéletesebb oxidréteg alakul ki a felületén és ellenálló képessége az alumínium tisztaságával együtt nı, kivételek:

- kloridtartalmú közegeknek az AlMn, AlMg, AlMgMn, - nagyhımérséklető tiszta víznek Al99,0, AlMn,

- klórozott szénhidrogéneknek AlMg, AlZnMg, - lúgos közegeknek az AlMg

ötvözetek jobban ellenállnak, mint a tiszta alumínium.

Ha, az alumínium felületén ez a passziváló oxidréteg megsérül és újraképzıdésre nincs lehetıség, ill. oldódásának sebessége nagyobb, mint keletkezéséé, a sérülés környékén

különbözı típusú elektrokémiai mikroelemek alakulhatnak ki, aminek következtében az alumínium oldódása, korróziója bekövetkezik.

A korrózió legfıbb megjelenési formái:

- Egyenletes korrózió az egész felület egyöntetően megy tönkre,

- Lyukkorózió során kis ∅-jő mély fémoldódások következnek be. Oka a szövetszerkezeti inhomogenitás (pl.: salak, oxidok, nagyobb kiválások).

- Kristályközi korrózió létrejön, ha a kristályhatárokon kiváló fázisok potenciálja különbözı az alapfém mátrixától. Ebben az esetben, vagy a kristályhatár, vagy maga a kristály oldódik. Veszélyes, mert gyakran látható ok nélkül csökken az Rm

és az A5 értéke.

- Réteges korrózió elsısorban erısen ötvözött, nagymértékben alakított félgyártmányokban az ötvözıelemeknek olyan eloszlása alakulhat ki, amelynek eredményeként különbözı potenciálú rétegek egymás után ismétlıdnek. Ha a korróziós termék nagyobb térfogatú akkor a feszítı hatás szétnyomja az anyagot.

- Feszültségi korrózió alatt az arra hajlamos anyagban alkalmas korrozív közeg és mechanikai húzófeszültség egyidejő hatására spontán létrejövı repedéseket értik.

Megjelenése idıszakos ellenırzéssel nem állapítható meg (a repedések spontán természete miatt). A gyakorlatban használt Al ötvözetek közül az AlMg, AlZnMg, AlZnMgCu, és az AlCuMg ötvözetcsaládok változatainál léphet fel feszültségi korrózió.

Kémiai összetétel hatása a korróziós tulajdonságokra

Az ötvözık (szennyezık) mennyiségének növekedésével az alumínium korrózióállósága általában csökken. Alakítható ötvözetek esetén a korrózióállóságot a réz kis mennyiségben nem rontja, sıt egyes ötvözetekben AlMgMn, AlZnMg javítja, nagyobb mennyiségben azonban erısen rontja.

A vas általában kismértékben, a Li erısen rontja a korrózióállóságot.

AlMg ötvözetek esetén 3,0 %Mg tartalomig javítja az ötvözet tengervíz állóságát, 3 % Mg tartalom felett az ötvözet hajlamos Al3Mg2 kiválására a kristályhatáron, ami kristályközi korróziót okoz. A Mn, Cr, Zr javítja a korróziós tulajdonságokat. AlMgZn ötvözetnél a Zr ajánlott, mert javítja a korrózió ellenállóképességet.

Al-Si ötvözetek esetén, ha a Si a Mg-mal Mg2Si vegyületet alkot, akkor nem befolyásolja a korrózióállóságot, ha feleslegben van, csökkenti.

2.1. Az alumínium legfontosabb fizikai és hıtechnikai jellemzıi Az alumínium:

- felfedezésének ideje: 1825

- felfedezıje: Hans Christian Oersted

- alapanyaga: bauxit

- az alumínium a periódusos rendszer: 13. eleme

- elektronszáma: 13

- neutronszáma: 14

- színe: ezüst fehér

- kristályrácsa: felületen középpontos

- a kockarács rácsmérete: 4,04 [A°]

2.1. táblázat Alumínium szakítószilárdságának, nyúlásának és keménységének változása az alumínium tisztaságának függvényében.

Al tartalom (%)

Szakítószilárdság (MPa)

Nyúlás

(%) HB

99,999 40 60 12

99,99 45 58 14

99,8 61 50 19

99,7 67 47 19

99,5 70 45 20

A rugalmassági modulusz:

átlag: 72,5 [ K-1]

maximum: 75,5 [ K-1]

minimum: 62,7 [ K-1]

2.2. táblázat Al tágulási együttható értékének változása a hımérsékletfüggvényében.

Hımérséklet (K)

Tágulási együttható

(α*10-4/K)

25 0,5

100 12,0

200 20,2

293 23,0

400 24,9

500 26,5

700 30,4

900 37,3

Az alumínium tágulási együttható értéke:

- 20...100 [°C] között: 23,6*10-6 [°C-1] - az alumínium olvadáspontja: 660 [°C]

- az alumínium sőrősége szilárd állapotban 20°C-on: 2,7 [kg/dm3] - térfogatváltozás dermedés közben (2.1.ábra): ~6,5 %

2.1. ábra A 356.2 ötvözet sőrőségének változása a hımérséklet függvényében.

Az olvasztáskor képzıdı oxidok sőrősége:

Al2O3 3,96 [kg/dm3] Al2O3SiO2 3,15 [kg/dm3] Az olvasztáskor használt kezelı anyagok sőrősége:

folyósító anyagok: 1,9....2,0 [kg/dm3] tisztítószerek: 1,8....2,0 [kg/dm3] Emissziós tényezık:

szilárd: 0,05 - 0,1 folyékony (vékony salakréteggel): 0,2 - 0,3 Hıvezetési tényezı:

szilárd: 210 -230 [W/mK]

0....100 [°C]: 238 [W/mK]

folyékony: 120 - 130 [W/mK]

Elektromos vezetıképesség:

20 [°C] -on 34,8 [m/Ώmm2] 65 [°C] -on 29,5 [m/Ώmm2] 85 [°C] -on 27,5 [m/Ώmm2] Fajlagos elektromos vezetıképesség

20 [°C] -on 0,02898 [Ώmm2/m]

Olvadási (fázisátalakulási) hı: 385 [kJ/kg]

2.3. táblázat A folyékony alumínium fizikai jellemzıinek változása a hımérséklet függvényében.

Hımérséklet

°C

Sőrőség kg/cm3

Felületi feszültség

mN/m

Dinamikus viszkozitás

mPa s

Fajlagos hıkapacitás

J/kg K

Hıvezetı- képesség W/m K

Gıznyomás hPa

660 2,385 914 1,30 1177 94,03 5,0*10-9

700 2,38499 900 1,147 1177 95,37 3,0*10-8

800 2,38496 865 0,948 1177 98,71 1,1*10-6

900 2,38493 830 0,810 1177 102,05 2,1*10-5

1000 2,38490 792 0,709 1177 105,35 2,2*10-4

2.4.táblázat AlN képzıdésének termodinamikai adatai a hımérséklet függvényében.

Hımérséklet

°C K

G0T kJ/mol

HT kJ/mol

PAlN hPa 1177 1450 -156,2 -329,3 1,3*10-3

1277 1550 -144,4 -329,1 1,3*10-2 1377 1650 -132,7 -328,9 1,3*10-1 1477 1750 -120,9 -328,9 1,3 2457 2730 3,9 328,1 1,0*10-3

Al[f] + 3/2 N2g

= AlNsz - az AlN sőrősége: 3,26 g/cm3 - olvadáspont: 2200 °C - kristályrácsa: hexagonális - Mohs keménysége: 9 - 10

Az alumínium és Al-ötvözet olvadékok felületi feszültség és viszkozitás változása a hımérséklet és az ötvözı mennyiség függvényében (2.2.-2.5. ábra).

2.2. ábra 2.3. ábra

Nagy tisztaságú (99,996 %) alumínium olvadék Alumínium ötvözet olvadékok felületi felületi feszültségének változása a hımérséklet feszültségnek változása az

függvényében. ötvözık mennyiségének

függvényében.

2.4. ábra 2.5. ábra

Összefüggések N2-nel ill. Ar-nal gáztalanított Összefüggések 0,3% Na–tartalmú AlCu33 és Al99,9 ötvözetek felületi-feszültsége Al99,9 ötvözet felületi feszültsége és a hımérséklet között. a hıntartási idı, és a °C között 2.2. A leggyakoribb fıötvözık hatása

Fıötvözınek azokat az ötvözıket tekintjük, amelyek alapvetıen megváltoztatják az Al- öntészeti ötvözetek, szilárdsági és egyéb tulajdonságait. A fıötvözık a Si, a Cu, a Mg, a Zn, stb. minden esetben, a legnagyobb mennyiségben szerepelnek az Al mellett az ötvözetekben, ezen az alapon különböztetjük meg az

- Al-Si bázisú, - Al-Cu bázisú - Al-Mg bázisú

- Al-Zn bázisú stb. ötvözeteket.

A szilícium hatása:

A világon a könnyőfémötvözetek között legjobban elterjedt öntészeti ötvözet típus az Al- Si ötvözet, melyet a gravitációs és a nyomásos öntvények gyártásakor egyaránt használnak.

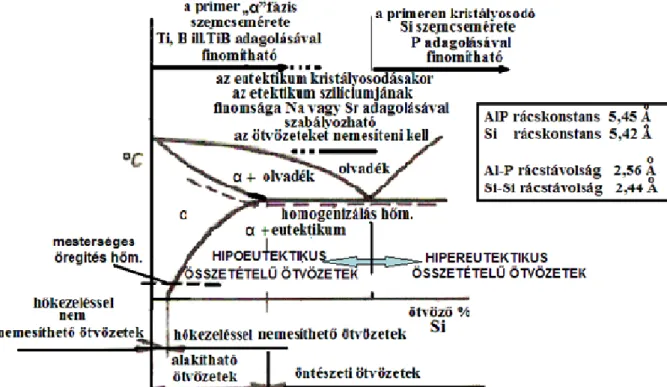

Az alumínium-szilícium öntészeti ötvözet (2.6. ábra):

hipoeutektikus eutektikus és

hipereutektikus összetételő lehet.

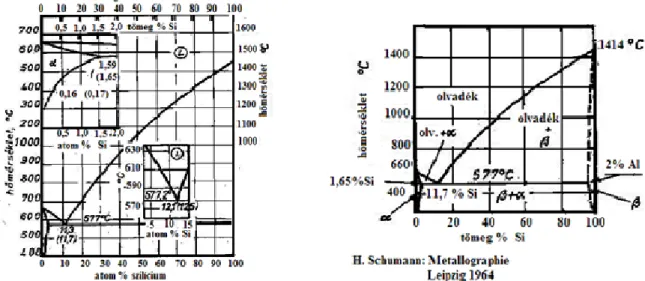

Az alumínium-szilícium binér ötvözet, eutektikus rendszer szerint kristályosodik (2.7. ábra).

2.6. ábra Alumínium-szilícium ötvözetek szilárdság növelésének lehetıségei.

Az alumínium-szilícium binér rendszer esetén:

a kristályosodás jellege: eutektikus

a Si maximális oldhatósága az eutektikus hımérsékleten (cmax): 1,65 % a binér rendszer eutektikus hımérséklete (TE): 577 °C a binér rendszer kristályosodásakor kiváló második fázis (x): Si

Az alumínium az eutektikus hımérsékleten még 1,65% szilíciumot old, ami a hımérséklet csökkenésével fokozatosa csökken, és 20°C-on már csak 0,01% körüli szilíciumot képes oldatban tartani. Az alumíniumból az eutektikus hımérsékleten 2 %-ot képes a szilícium oldatba tartani, de a hımérséklet csökkenésével az oldott alumínium mennyisége fokozatosan csökken és 20°C-on már csak 0,2 %-ot tud oldatban tartani.

Tekintettel arra, hogy a hipoeutektikus és eutektikus összetételő öntészeti ötvözetek kristályosodásakor nagyon gyakoriak a dermedési anomáliák. Ilyenkor nagymérető szilícium poliéderek jelennek meg a szövetszerkezetben, ami az öntvények további felhasználhatóságát döntı mértékben befolyásolják. Ezért a hipoeutektikus és eutektikus összetételő öntészeti ötvözeteket folyékony állapotban mindig nemesíteni kell Na-mal vagy Sr-mal.

A szilíciumtartalom növelésének hatása az AlSi biner ötvözetben:

- javítja a formakitöltı-képességet (2.8.a ábra). A 2.8. a ábrán látható, hogy ∼3% Si tartalomig csökken majd ∼18% Si tartalomig növekszik a folyékonyság értéke, az öntési hımérséklet növekedésével növekszik a spirálpróbán mért érték (2.8.b ábra).

2.7. ábra Alumínium-szilícium kétalkotós ötvözet egyensúlyi diagramja.

2. 8. a ábra 2. 8. b ábra

Al-Si kétalkotós ideális állapotába részlet és a A kifolyási próbán mért spirálhossz kifolyási próbán mért spirálhossz a Sí-tartalom értékének változása a Sí-tartalom és az függvényében. öntési hımérséklet függvényében.

Egy ötvözet folyékonyságát a technológiai próbatesteken mért kifolyás hosszával lehet jellemezni (lásd. Elméleti Öntészet). Azt tudni kell, hogy az ilyen kísérletek nagyon érzékenyek a kísérleti feltételek pontos betartására, de megfelelı gondosság és kísérleti feltételek pontos biztosítása mellett kapott vizsgálati eredmények, fıleg az ötvözet megszilárdulásának módjától függ. Azok az ötvözetek, melyek kis hımérséklet közben sima

szilárd-folyékony határfelülettel kristályosodnak, rendszerint jó folyékonyságot mutatnak. A nagy hımérséklet közben kristályosodó ötvözeteknek nagyon gyenge a folyékonysága.

A fentieknek megfelelıen trend szerint változik a folyékonyság a kétalkotós ón-ólom ötvözet- rendszer esetén. Ugyanakkor az alumínium-szilícium ötvözetek részben abnormálisan viselkednek, mivel a maximális folyékonyság a hipereutektikus összetételnél jelentkezik. A folyékonyság matematikailag elsı közelítésben a következı összefüggéssel fejezhetı ki:

L= v ( a tf ) ahol:

v: az a sebesség, amellyel a folyékony fém a folyékonyság vizsgálathoz használt próbatest szelvényébe belép (értéke a kísérleti körülményektıl függ.)

tf : a próbatest dermedési ideje

a: 0 és 1 között változó étékő szorzó tényezı, az „a” tényezı értéke nagyon érzékeny az ötvözet dermedési morfológiájára:

- amikor kristályosodáskor a szilárd-folyékony határfelület sík, akkor az „a”

tényezı értéke közelít 1-hez,

- ha kristályosodáskor a szilárd-folyékony határfelület erısen tagolt dendrites, akkor az „a” értéke 0,2 vagy 0,3 nagyságrendő.

Következésképpen a folyékonyság értéke az ötvözet-összetételének függvénye. Az öntészeti szakirodalom a kristályosodás két fı típusát különbözteti meg, úgymint:

- az exogén és

- az endogén típusú kristályosodást.

Az exogén típusú kristályosodáskor:

- a kristályosodás az öntvény falán indul el, oszlopos kristályok az öntvény falára merılegesen növekednek az öntvény falától a középvonal felé.

Az endogén típusú kristályosodáskor:

- az olvadékban egyidejőleg kristálycsírák képzıdnek a fal mentén, miközben a teljes keresztmetszetben is az egyenlı tengelyő kristályok növekedése kezdıdik meg.

Sok esetben a megszilárdulás exogén típusúnak indul és egy bizonyos idı elteltével a megszilárdulás endogénné válik, ilyenkor az öntvény makroszerkezete oszlopos és egytengelyő kristályokból áll. A legtöbb nagyszilárdságú alumínium ötvözetnél a likvidusz és a szolidus hımérséklet közötti különbség nagy, ennek következtében ezeknek az ötvözeteknek a dermedése endogén módon történik.

A kristályosodás fı típusainak jellemzése a 2.9. ábra szerint:

I. mezıben a dermedés típusát nagyon sima szilárd-folyékony határfelület jellemzi II. mezıben a dermedés típusát erısen tagolt (durva) szilárd-folyékony határfelület

jellemzi

III. mezıben a dermedés típusát dendrit-nyalábok határolta szilárd-folyékony határfelület jellemzi

IV-V. mezıben a dermedés típusa homogén eloszlású egytengelyő kristályok jellemzik

Az öntvény táplálhatóság mindig összefüggésben van a dermedési morfológiával, ezt bizonyítja a 2.10. a, b ábra. Az ábrákon az elsı csoportba tartozó ötvözetek szövetszerkezete csak primer alumínium dendriteket tartalmaz. A második csoportba tartozó ötvözetek szövetszerkezetében döntıen eutektikum található. Ezeknek a fıleg öntészeti ötvözeteknek a fázisdiagramban elfoglal helyzetük szerint a megszilárdulás típusa fıleg endogén.

2.9. ábra A kristályosodás fı típusainak helyzete egy biner fázisdiagramban.

2.10. a ábra 2.10. b ábra A dermedési morfológia változása az Al szennyezı A dermedési morfológia tartalmának és az AlSi ötvözet Si változása a Si tartalom tartalmának függvényében. függvényében.

Alumínium–szilícium ötvözet esetén a Si-tartalom változásnak hatása az ötvözet legfontosabb tulajdonságaira

Hipoeutektikus összetételő ötvözetek esetén a Si-tartalom növekedésével:

- javul a szakítószilárdság és a keménység értéke, - javul a kopásállóság,

- ~ 10%-tól rontja a forgácsolhatóságot (különösen jelentıs a romlás azoknál az ötvözeteknél, melyeket folyékony állapotban nem nemesítenek),

- csökkenti a fajlagos áram-vezetıképességet,

- eloxálásnál és galván bevonatok készítésekor egyre sötétedı szürkés-fekete színt okoz, - a Si tartalom növekedésével arányosan növekszik a melegszilárdság,

- a Si tartalom mennyiség növekedésével ∼4%ig csökken a táplálhatóság a teljes dermedési idı függvényében, 4-10% Si tartalom között stagnál, ezt követıen javul és 15% Si tartalmú ötvözet esetén már eléri az ötvözetlen Al esetén mért értéket (2.11.

ábra).

2.11. ábra Összefüggés Al-Si és Al-Cu ötvözetek táplálhatóságának változása az ötvözıtartalom függvényében

- a Si tartalom növekedése dermedés közben csökkenti a térfogatos fogyást, és a lineáris zsugorodás értékét (2.12.-2.13. ábra). A lineáris méretváltozás értéke legjobban a Mg tartalom növekedésével változik, amit sorrendben a Si, Cu, és a Zn tartalom változása követi. A lineáris méretváltozást legkisebb mértékben a Zn mennység változása befolyásolja.

2.12. ábra 2.13. ábra

Fogyás értékének változása AlSi és AlCu AlCu AlMg AlSi AlZn ötvözetek ötvözet esetén a Si ill. a Cu tartalom lineáris zsugorodásának függvényében. változása az az ötvözıtartalom

függvényében.

A Cu-tartalom hatása

Az öntészeti alumínium-réz binér ötvözet eutektikus rendszer szerint kristályosodik (2.14.

ábra).

Az alumínium az eutektikus hımérsékleten: 548 °C-on 5,7 % rezet old.

A biner rendszer kristályosodásakor kiváló második fázis: Al2Cu

A hımérséklet csökkenésével a szilárd oldat réz oldóképessége jelentısen csökken.

Alumínium–szilícium ötvözet esetén a Cu-tartalom változásnak hatása az ötvözet legfontosabb tulajdonságaira

- Cu tartalom növelése növeli a szakítószilárdságot, az Rp0,2 értéket és a keménységet, - csökkenti a szívóssági értékeket,

- javítja a megmunkálhatóságot,

- a Cu % növelésével csökken a dermedéskor a térfogatos fogyás értéke (2.12. ábra), továbbá a táplálhatóság (2.15. ábra) és szilárd állapotban a lineáris zsugorodás értéke (2.13. ábra).

2.14. ábra Alumínium-réz egyensúlyi diagram részlet.

2.15. ábra Összefüggés a dermedési és a stagnálási idı valamint a táplálhatóság között Al-Cu ötvözetek esetén a Cu-tartalom függvényében.

- a 2.16. ábrákon a Cu-tartalom változásának hatása látható az AlSi7 és AlSi9 ötvözetek kristályosodásakor mérhetı likvidusz-, a binér AlSi eutektikum-, és az AlSiCu ternér eutektikum kristályosodásának hımérséklet változására.

- a 2.17.a, b. ábrákon a Cu-tartalom változásának hatását mutatják be az Al-Cu kétalkotós ötvözetek spirálpróbán mért kifolyási hosszúságára. Látható, hogy az ötvözı növekedésének hatására a mért kifolyási hosszúság érték kezdetben csökken, ~3% Cu tartalomnál a minimum érték elérése után elkezd növekedni, és az eutektikus összetétel tartományában már lényegesen, meghaladja a színfém esetén mért értékeket.

- rontja az öntvény mérettartósságát,

- 3 – 5% réztartalmú ötvözetek melegrepedékenységre hajlamosak,

- rontja a korrózióállóságot, ezért a felhasználók „a korrózióálló öntvényeknél”

mennyiségét általában 1%-ig engedélyezik, de tengervízálló öntvényeknél maximum

0,2%-ig konyhaedényeknél maximum 0,3%-ig, robbanásbiztos villamos kapcsolószekrényeknél maximum 0,4% engedélyezett.

2.16. ábra Összefüggés AlSi7 ill. AlSi8 ötvözetek kristályosodáskor a mérhetı likvidusz-, a binér AlSi eutektikum-, és az AlSiCu terner eutektikum kristályosodásának hımérséklet változására.

2.17. a ábra 2.17. b ábra Al-Cu kétalkotós ideális állapotába részlet és a kifolyási próbán mért

spirálhossz a réztartalom ill. az öntési hımérséklet függvényében.

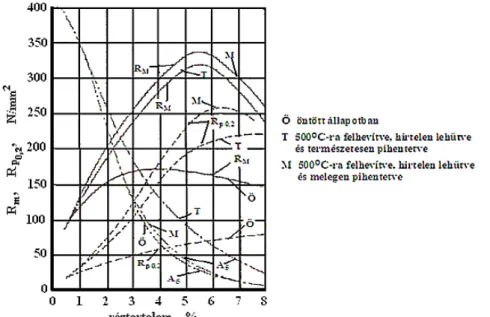

Az AlCu biner ötvözet szilárdsági értékeinek változása a Cu-tartalom függvényében öntött és hıkezelt állapotban a 2.18. ábrán látható. A Cu-tartalom növekedésével a Rm értéke

∼3%-ig növekszik, a további Cu-tartalom növelés már öntött állapotú próbák szakítószilárdság értékét nem növeli. Az Rp0,2 értéke a vizsgált összetételi tartományban folyamatosan növekszik.

A nyúlás értéke a Cu-tartalom növekedésével folyamatosan csökkent. Hıkezelés hatására a RM,

és a Rp0,2 értékek egy maximális érték eléréséig növekedtek, majd csökkentek. A maximális érték RM esetén 5-6%, Rp0,2 esetén 6-7% tartományban volt. A nyúlás értékek hıkezelés után kismértékben növekedtek.

2.18. ábra AlCu biner ötvözet szilárdsági értékeinek változása a Cu-tartalom függvényében öntött és hıkezelt állapotban.

A magnéziumtartalom növelésének hatása az AlSi ötvözet tulajdonságaira:

A magnéziumot az Al-Si ötvözetek esetén a felhasználói igényekhez igazodva ötvözik, amely - növeli a szakítószilárdságot és a keménységet, különösen nemesítı hıkezeléskor, amikor

az ötvözet 0,3-0,7% Mg-ot tartalmaz. Hıkezeléskor az ötvözetben megjelenik az Mg2Si vegyület, melynek szegregációja irányított hıkezelési körülmények között számottevı mértékben növeli a szilárdsági értékeket (2.19.-2.21. ábra). A Mg-nak, mint ötvözınek a megjelenése az Al-Si ötvözetben nem csak a hıkezelhetıséget biztosítja, megjelenése módosítja a kristályosodáskor kiváló fázisokat is. Az eutektikum kristályosodását követıen 550°C körül megjelenik a Mg2Si fázis (2.20. ábra),

- javítja az öntvény melegszilárdságát (2.21. ábra), - javítja a megmunkálhatóságot,

- rontja az önthetıséget, mert öntés közben növeli az olvadék habosodási hajlamát, továbbá erıs oxidációs hajlama miatt növeli az olvadék viszkozitását, és ezzel rontja a formakitöltı képességet,

- növeli a fémolvadék hidrogénoldó-képességét.

A cinktartalom növelésének hatása az AlSi ötvözet tulajdonságaira

A megnövekedett cinktartalom a szekunder öntészeti ötvözetek leggyakoribb szennyezı eleme, növekedésekor növekszik:

- a folyékonyság és

- a lineáris zsugorodás értéke - a melegszilárdság csökken.

Kívánatos ezért, hogy a cinktartalom 1,0%-nál kisebb legyen. A külföldi szabványok az igénytelen öntvények öntéséhez ennél nagyobb értékeket is megengednek.

Az AlSi öntészeti ötvözet esetén a Zn tartalom növekedésével arányosan növekszik a szakítószilárdság és a keménység értéke, a nyúlás értéke maximális görbe szerint változik.

Amikor az ötvözet Mg-tartalma növekszik, akkor a szilársági értékek is javulnak (2.22. ábra).

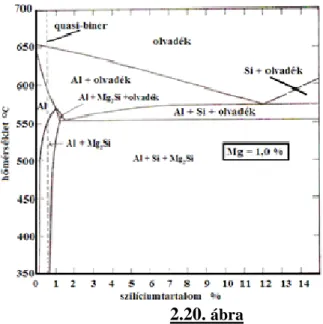

2.19. ábra 2.20. ábra

AlSi9 öntészeti ötvözet szilárdsági AlSi kétalkotós ötvözet egyensúlyi diagram részlet, tulajdonságainak változása a Mg 1,0 %Mg tartalomnál készült metszete.

tartalom függvényében.

2.21. ábra Rm és az Rp 0,2 értékek változása hosszúidejő hıntartás után.

Ennek ellenére az öntészeti ötvözet esetén a Zn tartalom értékét maximálják, mert olyan esetekben, amikor a fémolvadék hımérséklete az elıírt értéket meghaladja, akkor bekövetkezik a Zn spontán kiégése.

Az AlZn ötvözetek két csoportra oszthatók, amelyek egymástól a Zn tartalom tekintetében különböznek:

1. 5% Zn tartalomig „UNIFONT” kereskedelmi néven ismert ötvözetek, melyek önedzıek és anódikus felületmegmunkálás céljaira használatosak.

2. 5-12% Zn tartalom mellett több-kevesebb rezet is tartalmazó ötvözetek csoportja. A csoportba tartozik az u.n. „német” ötvözet (12% Zn 2 % Cu). Korrózióállóságuk mérsékelt, ezért felhasználásuk területe beszőkült az utóbbi idıben.

A többalkotós AlZnMg(Cu) ötvözetek az utóbbi idıben terjednek, ezek az ötvözetek alapvetıen két csoportra oszthatók:

- a 3-5%Zn-et és 0,5-2,5% Mg-ot tartalmazó ötvözetek, jól alakíthatók, közepes 300…450 N/mm2 a szakítószilárdságuk, hegeszthetık és hegesztés után önnemesedık.

- a 4-5%Zn-et és 5%Mg-ot tartalmazó ötvözetek kokillába csak korlátolt mértékben önthetık, de a szilárdsági értékeik szobahımérsékleten történı pihentetés után jelentısen megnınek. További elınye ezeknek az ötvözeteknek, hogy még inkább alkalmasak az anódos oxidálásra, mint az AlMg ötvözetek.

- a négyalkotós AlZnMgCu ötvözetekben a Zn: 8,5%-ig a Mg: 3,8%-ig és a Cu: 3%-ig változik, szilárdságuk elérhetı az 500-700 N/mm2 értéket is.

Az ötvözetek jellemzıje, hogy korrózióra -elsısorban feszültségi korrózióra- valamint ridegtörésre hajlamosak. A Si, Fe, Pb szennyezık különösen rontják a korrózióállóságot.

Legjelentısebb hazai felhasználási területük a bányatám csövek gyártása.

2.22. ábra Összefüggés AlSi bázisú ötvözetek esetén a szakítószilárdság, a nyúlás, a Brinell-keménység a Zn- és a Mg tartalom között.

2.3. Másodrendő ötvözık hatása

A másodrendő ötvözık kisebb mennyiségben szerepelnek az ötvözetekben, mint a fıötvözık, ezért döntı mértékben ugyan nem tudják módosítni az alumínium-ötvözet szilárdsági tulajdonságait, de egyes tulajdonságokat megerısítenek, még másokat háttérbe szorítanak:

a mangán, a vas, a nikkel, a kobalt, a króm stb..

Többalkotós ötvözetek esetén a fıötvözık közé sorolt ötvözık is lehetnek másodrendő ötvözık, ilyenkor a fıötvözıtıl mindig kisebb mennyiségben fordulnak elı, a más ötvözetben fıötvözınek számító ötvözık:

pl.: az AlSi9Cu3 típusú ötvözetben a szilícium a fıötvözı, amelybıl 9% van az ötvözetben, a réz mivel csak 3%, azért másodrendő ötvözı, de más ötvözetben, pl. az AlCu4Si1 ötvözetben, a réz 4%, itt a réz fıötvözı és az ötvözetben mellette lévı Si csak mellékötvözı.

A másodrendő ötvözık közül a nikkel a melegszilárdságot, a króm, a vas, az ólom, az ón a forgácsolhatóságot javítja.

A vas vitathatatlanul a legellentmondásosabb elem az alumínium bázisú öntészeti ötvözetekben. A vas üzemi tapasztalatok szerint csökkenti az ötvözet tapadását a szerszámhoz, ezért tradicionálisan minıségjavító ötvözınek tekintik gravitációs kokilla és félkokilla öntéskor, továbbá nyomásos öntéskor. Az ötvözetek vastartalmát rendszerint 0,8…1,1%

értékhatárok között tartják. Ugyanakkor vannak olyan nyomásos öntészeti ötvözetek, melyek vastartalmát 0,10% értékben maximálták, és nem jelentkezik öntéskor fokozottabb tapadási veszély, pl.: Silafont-36, a Magsimal-59 és az AlMg5MnSi2 ötvözetek esetén. A felsorolt márkanevő ötvözetekbıl biztonsági öntvényeket gyártanak az autóipar részére.

Gravitációs öntéskor a vas 0,2%-ig javítja az önthetıséget, de 1,0%-nál több vas növeli a melegtörékenységet, 2,0% feletti vastartalom ridegséget okoz. Alumínium-szilícium öntészeti ötvözetekben a vas az ötvözetolvadékban jelen lévı Mn-nal és Cr-mal hajlamos kristályosodáskor intermetallikus vegyületeket („szilícium iszapot”) alkotni. Kis mennyiségő jelenlétük hasznos is lehet, mert egyenként, vagy kombinációban kedvezıen módosítják az AlSiFe intermetallikus fázis morfológiáját és így az ötvözet képlékenységét. Az öntvény szövetszerkezetében elıforduló AlSiFe intermetallikus vegyületek jelentıs mértékben csökkentik az ötvözet szilárdsági tulajdonságait, elsısorban az öntvény szívósságát. Ezen az alapon a vasat a szennyezık közé is be lehetne sorolni.

Más megközelítés szerint a vas bizonyíthatóan a legártalmasabb szennyezıdés az alumíniumban és az alumíniumötvözetekben.

Attól kezdıdıen, hogy a vasat már nem lehet gazdaságosan eltávolítani a primer alumíniumból, és/vagy a szekunder alumíniumötvözetekbıl, az ötvözet ára egyre drasztikusabban emelkedik a vastartalom csökkenésével. Ennek oka, hogy az alumíniumötvözetek vastartalmának növekedése progresszíven csökkenti az ötvözet hideg- és melegalakíthatóságát. A csökkenés mértéke különösen a kritikus vastartalom elérése után drasztikus.

Az ötvözetlen és a gyengén ötvözött alumíniumötvözetek esetén a felhasználás szempontjából mértékadó tulajdonságok, az alakíthatóság és a villamos-vezetıképesség azok, amelyeknek megfelelı értékeit a technológiai mőveletek során kell biztosítani. Az ötvözetlen alumínium alakíthatóságát, képlékenységét a technológiai paraméterek mellett döntıen a vas és a szilícium mennyisége határozza meg.

Az alumínium az eutektikus hımérsékleten 0,052 % vasat old, és ez az érték a hımérséklet csökkenésével rohamosan csökken. Amennyiben a kristályosodás nem egyensúlyi körülmények között megy végbe, a kristályosodási sebesség és az olvadék összetétele függvényében az oldott vas koncentrációja az egyensúlyi értéktıl nagyobb is lehet, elérheti a 0,07 % - ot is.

Öntészeti ötvözetek esetén az ötvözet szakítószilárdság értéke csak kis mértékbe változik a vastartalom növekedésével, ugyanakkor a nyúlás értéke drasztikusan csökken.

Általánosan igaz, hogy az alumínium olvadékokban és ötvözeteikben kísérı elemként leggyakrabban és legnagyobb mennyiségben a vas fordul elı.

A legnagyobb mennyiségben gyártott Al-99,5 jelő ötvözetben 0,1...0,3 % vas mindig jelen van.

Már ez a mennyiség is meghaladja az alumíniumban a vas oldhatósági határt és az oldhatósági határ fölötti vas az ötvözetlen alumíniumban Al3Fe, öntészeti alumíniumötvözetekben pedig vastartalmú intermetallikus fázisként (pl.: Al (FeMnCr)Si) kristályosodik.

2.4. Minıségjavító ötvözık

A minıségjavító ötvözık adagolt mennyiségüket tekintve alapvetıen nem tudják megváltoztatni az ötvözet szilárdsági tulajdonságait, de kis mennyiségő ötvözésük lényegesen módosítja a dermedési tulajdonságokat és a szövetszerkezetet, ennek eredményeként javulnak az Al-ötvözetek mechanikai tulajdonságai.

Leggyakrabban használt minıségjavítók a következık:

a titán, a bór, a cirkon, a nátrium, a stroncium, az antimon, a foszfor, stb..

A titán-t és a bór-t az aluminium bázisú ötvözetekben, szemcsefinomítóként adagolják.

Üzemi tapasztalatok szerint formaöntödékben elterjedtebben az olcsóbb titán adagolására kerül sor. A leggyakrabban gyártott alumínium-szilícium ötvözetek esetén a titán hatása 0,14-0,16%- os tartományban a leghatékonyabb. Nagyobb mennyiségben történı adagoláskor nagy keménységő titánalumínid kiválásának meg van a lehetısége. Részletesebben a Ti és a B hatásával az „Alumínium ötvözetek szemcsefinomítása” címő fejezetben foglalkozunk.

A cirkont, elsısorban AlMg ötvözetek szemcsefinomitására, a nátriumot az AlSi hipoeutektikus és eutektikus AlSi ötvözetek rövid idejő, a stronciumot az ötvözet tartós nemesítéséhez használják.

Az antimont szintén az AlSi ötvözetek eutektikumának kristályosodásakor kiváló Si fázis morfológiájának szabályozására használják. Részletesebben a „Hipoeutektikus és eutektikus összetételő alumínium szilícium ötvözetek nemesítése folyékony állapotban” címő fejezetben foglalkozunk az elemek hatásával.

A foszfort, a hipereutektikus összetételő AlSi ötvözetek primer fázisának finomítására használják.

2.5. Öntészeti AlSi ötvözetek összetételének beállítása

A primer és szekunder alumíniumötvözet gyártásakor az ötvözetek összetételét a kemencébe adagolt ötvözıanyagok adagolásával kell beállítani, de öntvénygyártáskor is számos esetben van szükség formaöntödében az adott ötvözetolvadékok összetétel korrekciójára.

A kényes öntvények gyártásához tiszta Al-tömbbıl (szabványos összetételő kohó Al-ból) indulnak ki, és ötvözéssel állítják be a végleges kémiai összetételt. Ez olyan esetben indokolt, ha a szennyezık mennyiségének határait a megrendelı a szabványban elıirt értékhatárokhoz képest, szőkíti. Vannak olyan ötvözetek, mint pl.; az AlMg ötvözetek, amikor Na nem lehet jelen az ötvözetben. A visszatérı hulladékok döntı többsége viszonylag magas Na-tartalommal rendelkezik, ezért ilyenkor kerülni kell a bizonytalan összetételő visszatérı hulladékot.

A kereskedelmi öntvények jelentıs hányada részben, vagy teljesen visszatérı hulladékból készül. Ebben az esetben, ha szükségessé válik egyes alkotók mennyiségének csökkentése, akkor a kohó Al-t csak az ötvözet összetételének beállításához használják néhány %-os mennyiségben, de számos esetben a kohó Al helyet garantált minıségő gyártásközi, vagy amortizációs hulladékot használnak erre a célra, mert ezek beszerzési ára mindig alacsonyabb, mint a kohó Al tömb ára.