A Mg

xAl

2(1-x)Ti

1+xO

5és a Fe

2xAl

2(1-x)TiO

5összetételű szilárd oldatok szerepe az alumínium-titanát bázisú kerámiai

anyagokban

Készítette:

Dr. Korim Tamás

Témavezető:

Dr. Kotsis Leventéné egyetemi docens

Készült a Veszprémi Egyetem

Anyagtudományok- és technológiák Doktori Iskolájához tartozóan

Veszprém 2002

Értekezés doktori (PhD) fokozat elnyerése érdekében Készült a Veszprémi Egyetem Anyagtudományok- és technológiák

Doktori Iskolájához tartozóan.

Írta:

Dr. Korim Tamás

Témavezető: Dr. Kotsis Leventéné

Elfogadásra javaslom (igen / nem)

…...

(aláírás) A jelölt a doktori szigorlaton …... % -ot ért el,

Veszprém, …...

a Szigorlati Bizottság elnöke

Az értekezést bírálóként elfogadásra javaslom:

Bíráló neve: …... …... igen /nem

……….

(aláírás) Bíráló neve: …... …... igen /nem

……….

(aláírás) Bíráló neve: …... …... igen /nem

……….

(aláírás)

A jelölt az értekezés nyilvános vitáján…...% - ot ért el

Veszprém, ……….

a Bíráló Bizottság elnöke

A doktori (PhD) oklevél minősítése…...

………

Az EDT elnöke

oldal

KIVONAT

BEVEZETÉS 4

IRODALMI RÉSZ

1. Az Al2O3-TiO2 rendszer jellemzése 5

2. Az Al2TiO5 (AT) szerkezete 6

3. Mikroszerkezet-tulajdonság kapcsolatrendszer az AT kerámiáknál 10

3.1. Mikrorepedések kialakulása 11

3.2. A fizikai sajátságok összefüggése a szövetszerkezettel 14 4. Adalékanyagok az Al2O3-TiO2 rendszerben 20

4.1. Adalékanyagok hatása az AT szerkezetére 21

4.2. Adalékanyagok szerepe az AT kerámiák fizikai jellemzőinek kialakításában 24

5. Az AT-előállítás lehetőségei 27

6. Az AT képződési mechanizmusa 29

6.1. Átmeneti fázisok szerepe az AT konverziójában 34

7. Az AT dekompozíciója 37

8. Az AT kerámiák gyakorlati felhasználási lehetőségei 43

KÍSÉRLETI RÉSZ

1. Vizsgálati eszközök, módszerek 48

2. Kiindulási anyagok, nyerskeverékek 49

3. Az AT előállítási körülményeinek vizsgálata 52

3.1. Az AT előállítása atmoszférikus szintereléssel 53

3.2. Az AT előállítása melegsajtolással 58

3.3. Az atmoszférikus szinterelés és a melegpréselés energiaviszonyai 62

4. Az AT képződési mechanizmusa 64

4.1. A hőkezelés hatására bekövetkező folyamatok vizsgálata 64

4.2. Átmeneti fázis vizsgálata 67

4.2.1. Átmeneti fázis a MgO- Al2O3-TiO2 rendszerben 68 4.2.2. Átmeneti fázis a Fe2O3- Al2O3-TiO2 rendszerben 72

5.1. Az adalékanyagok hatása az AT gazdarács felépülésére 78

5.1.1. Rácsparaméter vizsgálat 79

5.2. Diszkrét szilárd oldatok a MgO-Al2O3-TiO2 és Fe2O3- Al2O3-TiO2

rendszerekben 82

6. A kémiai összetétel hatása a fizikai tulajdonságokra 87

ÖSSZEFOGLALÁS 90

TÉZISEK 92

IRODALOMJEGYZÉK 93

Az alumínium-titanát bázisú kerámiai anyagok a jövő szerkezeti anyagának tekinthetők.

Az ipari felhasználhatóságot azonban több tényező is korlátozza. A kedvezőtlen tulajdonságok viszont adalékanyagok felhasználásával javíthatók.

Szükséges tehát annak ismerete, milyen hatást gyakorolnak a különböző adalékok az alumínium-titanát kialakulására, fizikai- és kémiai tulajdonságaira.

Az értekezés a MgO-Al2O3-TiO2 és a Fe2O3-Al2O3-TiO2 rendszerekben az adalékanyagok hatására kialakuló szilárd oldatok képződési feltételeit tárgyalja, vizsgálja a képződött szilárd oldatok összetételét, azonosítási lehetőségeit, valamint információt ad azon adalékanyag mennyiségekre vonatkozóan, amelyek mellett az alumínium-titanát kerámiák gyakorlati felhasználása lehetővé válik.

A szerző a reakciókeverékben azonosított reagálatlan kiindulási komponensek mólarányainak vizsgálatával, ill. az alumínium-titanát képződési folyamataira vonatkozó reakciókinetikai számításokkal bizonyította, hogy az alumínium-titanát előállítására alkalmazott atmoszférikus szinterelési, ill. melegsajtolási folyamatok során az alumínium-titanát kialakulása eltérő képződési mechanizmusok alapján megy végbe.

Röntgendiffrakciós technikát alkalmazva egyértelművé vált, hogy az alumínium-titanát kialakulásában átmeneti fázisok játszanak szerepet. Ezen átmeneti fázisok röntgenográfiás azonosítása megtörtént, az értekezés a Mg-tartalmú átmeneti fázis kémiai összetételét is ismerteti.

A szerző megerősíti, hogy az adalékanyagok hatására a MgO-Al2O3-TiO2 és a Fe2O3-Al2O3- TiO2 rendszerekben korlátlan oldódású szilárd oldatok képződnek. A fenti rendszerekben a síkhálótávolság értékek változásai alapján diszkrét szilárd oldat összetételek határozhatók meg. A Fe-tartalmú szilárd oldatokra vonatkozóan röntgendiffrakciós azonosító kártyák készültek, amelyek mindeddig nem álltak rendelkezésre.

Az értekezésben bemutatásra kerülnek azon adalékanyag mennyiségek, amelyek alkalmazásakor – az alumínium-titanát képződésének konverziófokát is figyelembe véve – a mechanikai és a hőtechnikai tulajdonságok a legkedvezőbbek (δh > 30 MPa, ill.

|α|~1,5·10-6 K-1).

Aluminium titanate based ceramic materials can be considered as structural materials of the future. Their widespread industrial application is, however, restricted by several factors. The adverse properties can, in turn, be successfully improved by the use of additives.

Therefore, it is needed to determine the effect of various additives on formation and physical and chemical properties of aluminium titanates.

The thesis deals with formation conditions of solid solutions in the MgO-Al2O3-TiO2 and Fe2O3-Al2O3-TiO2 systems as an effect of additives. Composition and possible identification methods for the generated solid solutions were also studied and guidance is given on required quantities of additives to enable practical application of aluminium titanates.

The author has proven by investigation of molar ratios of unreacted starting materials within the reaction mixes and by reaction kinetic calculations related to formation of aluminium titanate that the applied atmospheric sintering and hot pressing methods entail different formation mechanisms for aluminium titanate.

It was cleared by X-ray diffraction technique that transitional phases play an important role in formation of aluminium titanates. These transitional phases have been identified by X-ray methods; the dissertation also identifies chemical composition of the Mg-containing transitional phase.

The author confirms that as an effect of additives, complete solid solution series are formed in the MgO-Al2O3-TiO2 and Fe2O3-Al2O3-TiO2 systems. Based on changes of lattice spacings in these systems, discrete solid solution compositions can be identified. X-ray diffraction cards were created in the case of Fe-containing solid solutions, which were not available before.

Giving due consideration also to the conversion rate of aluminium titanate, the thesis defines the necessary additives quantities, which result in development of optimal mechanical and thermal properties (δh>30 MPa and |α|~1.5·10-6 K-1).

Keramische Materialien aufground Al2TiO5 können als Bauteile der zukünftigen Werkstoffen betrachtet werden.

Die Industrieverwendung ist doch durch mehreren Faktoren begrenzt. Die unerwünschten Eigenschaften können mit dotierung von vershiedenen Oxiden verbessert werden.

Es ist notwendig zu wissen, welche Veränderungen in der Aluminium-Titanatbildung und dessen physikalische- und chemische Eigenschaften durh die Dotierung beeinflusst werden.

Die Dissertation beschäftigt sich mit den Bildungsbedingungen von Mischkristallen in MgO-Al2O3-TiO2 und Fe2O3-Al2O3-TiO2 Systemen, beeinflusst von Dotierungen und beobachtet die Zusammensetzungen von Mischkristallen, die möglichkeiten von Identifizierungen, gibt Information über die Anzahl von Zumischungen, die die praktische Verwendung von Aluminium-Titanate möglichmachen.

Der Author beweisst mit der Untersuchung von Molekularverhältniss von identifizierten unreagierten Ausgangskomponenten, bzw. reakzionskinetischen Rechnungen bezüglich Bildungsprozess von Aluminium-Titanaten, dass die Bildung von Aluminium-Titanate vährend des atmosphärischen Sinterprozess bzw. des Heißpressverfahren durch verschiedene Bildungsmechanismen stattfindet.

Durch die Röntgendiffraktometrischen Messangen war eindeutlich, dass in der Bildung von Aluminium-Titanate die Temporäre Phasen eine wichtige Rolle spielen. Die Röntgen- identifizierung von diesen Phasen ist stattgefunden. Die Abhandlung enthält die Zusammensetzung von Mg-enthaltenden Temporären Phasen auch.

In den MgO-Al2O3-TiO2 und Fe2O3-Al2O3-TiO2 Systemen bilden sich Mischkristallen mit unbegrenzter Lösbarkeit. In den oben genannten Systemen kann man diskrete Zusammensetzungen aufgrund deren Veränderungen des Abständes der Götter bestimmen.

Solche Röntgendiffraktionsidenti-fizierungskarten wurden hergestellt, die bezüglich Fe- enthaltende Mischkristallen bisher noch nicht vorhanden gewesen waren.

In der Abhandlung werden solche Mischkristallen gezeigt, die die besten mechanischen- und wärmetechnischen Eigenschaften (δh >30 MPa, bzw. │α│~1,5·10–6 K-1) darstellen.

IRODALMI RÉSZ

BEVEZETÉS

A XX. század elejétől kezdődő műszaki-technikai fellendülés egyre határozottabban követelte – és egyre inkább követeli – új, gyakran egészen speciális feltételeknek is megfelelni tudó szerkezeti anyagok fejlesztését, gyártását és biztonságos alkalmazását.

Ezen különleges műszaki célokra az addig ismert szerkezeti anyagok – főként a fémek és ötvözeteik – biztonságosan és gazdaságosan már nem (sőt, gyakran egyáltalán nem) voltak felhasználhatók. Napjainkban az igények még tovább növekedtek. Megoldást új anyagrendszerek, speciális szerkezeti anyagok kifejlesztése jelenthet, és itt kerülnek előtérbe a kerámiai anyagok új csoportját képező un. műszaki kerámiák. Ezen kerámiák alapanyagai oxidok, nitridek, karbidok, szilicidek, titanátok és más egyéb sajátságos tulajdonságú anyagok.

Egyre elterjedtebbé válnak a különböző, eltérő tulajdonságú anyagok kombinálásával létrehozott kompozit anyagok is.

A műszaki kerámiák csoportjába tartoznak, az un. hőtechnikai kerámiák, amelyek, nagy hőállósággal, nagy hőmérsékleten kiváló kémiai ellenálló képességgel és általában kitűnő hőlökésállósággal rendelkeznek.

Ezen anyagcsoport egyik képviselője az alumínium titanát (AT), amelynek igen kicsi (gyakorlatilag elhanyagolható) a hőtágulása (α=1-2·10-6 K-1), így rendkívül jó a hőlökésállósága.

Ezeket a kedvező tulajdonságokat már az 1950-es években felfedezték és az AT bázisú kerámiai anyagokat megpróbálták bevonni az ipari alkalmazásba. Hamarosan kiderült azonban, hogy az AT ígéretes tulajdonságai mellett olyan sajátságokkal is bír, amelyek alkalmatlanná teszik a gyakorlati felhasználását. Ezen tulajdonságok egyike a meglehetősen szerény szilárdság, a másik pedig az a tény, hogy az AT a hűtés során bomlik, Al2O3-dá és TiO2-dá alakul.

Ezen körülmények miatt az AT-tal kapcsolatos kutatások visszaestek és csak ~20 éves szünet után éledtek újjá. Ekkor intenzív kísérleteket folytattak olyan AT kerámiák előállítására, amelyek kedvező hőtechnikai tulajdonságaik megtartása mellett megfelelő szilárdságúak, ill. a bomlásuk elhanyagolható mértékű. Ezen kutatások lendülete napjainkban is figyelemre méltó, tekintélyes számú publikáció látott napvilágot az AT vizsgálatával kapcsolatban.

Napjainkra úgy tűnik, hogy megoldást különböző adalékanyagok alkalmazása jelentheti.

Munkámban az adalékanyagoknak az AT képződésére, tulajdonságaira gyakorolt hatását tanulmányoztam.

1. Az Al2O3-TiO2 rendszer jellemzése

Az Al2O3-TiO2 kétösszetevős rendszer fázisdiagramját Wattenberg és Reusch [1]

szerkesztette meg először 1932-ben. Úgy találták, hogy 61 % (m/m) TiO2 tartalomnál egy Al2O3·2TiO2 összetételű, 1900 °C-os olvadáspontú vegyület azonosítható.

Alig egy év múlva Bunting [2] újraszerkesztette a rendszer fázisdiagramját és egy, a mai ismereteinkhez már hasonló fázisdiagramot publikált (1. ábra). A fázisdiagram szerint egy Al2O3·TiO2 összetételű vegyület található a rendszerben, amelynek olvadáspontja 1850 °C körüli.

1. ábra

Az Al2O3-TiO2 rendszer fázisdiagramja Bunting szerint

Lang és szerzőtársai [3] 1952-ben módosították az eddigi eredményeket, ők is az 1:1 mólarányú Al2TiO5 képződését igazolták (2. ábra). A fázisdiagramon látható, hogy az Al2TiO5 olvadási módja kérdéses, valószínűleg 1840 °C-on kongruensen vagy 1860 °C-on inkongruensen olvad. 1820 °C felett az α-módosulat, míg ezen hőmérséklet alatt a β-módosulat stabil.

2. ábra

Az Al2O3-TiO2 rendszer fázisdiagramja Lang szerint

Az eddigiektől némileg eltér a Goldberg és szerzőtársai [4] által 1966-ban közzétett fázisdiagram (3. ábra). Az Al2TiO5 olvadását kongruensnek ítélik, a stabilitási tartomány alsó hőfokértékét 1150 °C-ban határozták meg. Az Al2O3-ban dús oldalon két új fázis létezését feltételezik az 1800 °C feletti tartományban, 60 és 66 mól % Al2O3 tartalommal (X ill. Y). Kutatásaik szerint itt különböző Al2O3 bázisú szilárd oldatok képződése valószínűsíthető.

3. ábra

Az Al2O3-TiO2 rendszer fázisdiagramja Goldberg szerint

Az Al2O3-TiO2 rendszert illetően 1966 óta újabb fázisdiagramot nem publikáltak.

2. Az Al2TiO5 szerkezete

Az Al2TiO5 ( a továbbiakban: AT) rombos dipiramidális kristályszerkezetű, izomorf a pszeudobrookittal (Fe2O3·TiO2) és a karrooittal (MgO·2TiO2). A fenti vegyületeken kívül az anosovit (Ti3O5) szerkezete is analóg az Al2TiO5 szerkezetével, így az Ti2TiO5 formában is felírható. Így tehát az Al2TiO5, Fe2TiO5, MgTi2O5 és a Ti2TiO5

izomorf sort alkot, amit anosovit csoportnak nevezünk.

Az izomorf sorba tartozó titanátok rácsállandóit Hahn [5] szerint az 1. táblázat mutatja.

1. táblázat

A pszeudobrookit típusú titanátok rácsállandói AT

[nm]

Karrooit [nm]

Pszeudobrookit [nm]

Anosovit [nm]

a 0,943 0,958 0,981 0,976 b 0,964 0,969 0,995 0,380 c 0,359 0,362 0,374 0,945

Meg kell azonban jegyezni, hogy az AT elemi cellájának méretét többen, többféleképpen határozták meg, és némely esetben meglehetősen nagy szórás mutatkozik az adatokban.

A 2. táblázat az AT rácsparaméter értékeinek különbözőségét mutatja a meghatározás időrendjének sorrendjében.

2. táblázat

Az AT rácsparaméter értékei

a b c

Yamaguchi (1947)*

Austin (1953)*

Berezhnoi (1955)*

Hamelin (1958)*

Lejus (1966)*

Bayer (1971)*

Morosin (1972)*

Holcombe (1973)*

Gugel (1974)*

Wohlfromm [6] (1991) Brown [17] (1995) Zaharesen [18] (1998)

0,9600 0,3557 0,3600 0,9360 + 0,03

0,9460 0,3587 0,9429 0,3591 + 0,001 0,3598 + 0,0006

0,3590 0,9434 0,3590

0,9630 0,9436 0,9630 0,3560 + 0,02

0,360 0,9423 0,9636 0,9429 + 0,002 0,9433 + 0,0012

0,9430 0,9643 0,9429

0,3600 0,9648 0,9600 0,968 + 0,05

0,9650 0,9629 0,3590 0,9636 + 0,002 0,9644 + 0,0012

0,9650 0,3592 0,9636

*Hahn [5] összefoglalója alapján

A pszeudobrookit szerkezetet (TiO6)- és (MeO6) dioktaéderekből álló, c-tengely irányú kettős láncok építik fel (ahol Me = Al, Fe, Mg, stb.). Az AT esetében az Me természetesen Al3+-iont jelöl. Mivel az Al3+- és a Ti4+-ionok ionsugarai között 26 % a különbség (Ti4+: 0,068 nm, Al3+: 0,050 nm), így fellép az oktaéderek deformációja.

Ezen rácstorzulás makroszkopikus megjelenése pl. a hőtágulási anizotrópia, ill. az 1300 °C alatti instabilitás. A kristályszerkezet torzulását nagyfelbontású elektronmikroszkópiás (HREM) módszerrel Wohlfromm és társai [6] igazolták.

A torzulás mértéke elsősorban a szerkezetbe belépő fémionok ionsugarától függ;

mivel a szóba jöhető helyettesítő fémionok közül az Al3+-ioné a legkisebb, így a rács torzulása ebben az esetben a legnagyobb. A rácsszimmetria minden esetben javul, ha a beépülő ion ionsugara nagyobb.

Az AT kristályszerkezetével érdemes részletesebben foglalkozni, hiszen a kialakuló szerkezet megmagyarázza az AT azon tulajdonságait, amelyeket a gyakorlati felhasználás során megtartani, vagy éppen javítani szükséges.

Az AT szerkezetét Morosin és Lynch határozta meg a legpontosabban [7]. A 4. ábrán az általuk publikált szerkezet látható. Az ábrán jól megfigyelhető, hogy 2 különböző fém-ion (M1, ill. M2) ill. 3 különböző oxigén-ion (O1, O2, ill. O3) pozíció különíthető el. Ezen rácspontok különböző szimmetriaviszonyú koordinációs poliéderekhez tartoznak (az M1 és M2 fém-ion helyek eltérő mértékben torzult oktaéderek középpontjában találhatók). Az AT esetében az Al3+-, ill. a Ti4+-ionok (ellentétben pl. az izomorf Fe2TiO5-tal) mind az M1, mind az M2 pozíciót elfoglalják.

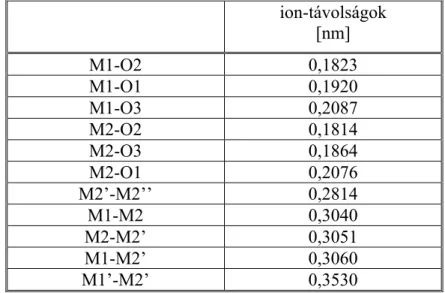

Az atomok közötti távolságokat a 3. táblázat mutatja.

4. ábra

Az AT kristályszerkezete Morosin és Lynch szerint

Látható, hogy az M1-O távolság kisebb értékeket ad, mint az M2-O kötéstávolságok.

A makroszkópikus felépülést úgy kell elképzelni, hogy 3 poliéder csúcsain keresztül kapcsolódik egymáshoz, így képezve egy egységet. Ezen egységek a c-tengely irányában egymásra épülve alakítják ki a láncszerkezetet. A c-tengely irányában futó láncok az „a-b” síkban gyengébb erősségű kötéssel, a koordinációs poliéderek él-él kapcsolódásával kötődnek egymáshoz. Ezen közös élek rövidebbek mint azok, amelyek nem közösek; ezt a pozitív töltésű fémionok taszító hatása okozza. Ez a felépítés azt eredményezi, hogy az oxigén-ionok is elmozdulnak, hogy minél nagyobb mértékben leárnyékolhassák a pozitív töltéseket.

3. táblázat

Az AT szerkezetét felépítő ionok közötti távolságok Morosin és Lynch szerint ion-távolságok

[nm]

M1-O2 0,1823 M1-O1 0,1920 M1-O3 0,2087 M2-O2 0,1814 M2-O3 0,1864 M2-O1 0,2076 M2’-M2’’ 0,2814

M1-M2 0,3040 M2-M2’ 0,3051 M1-M2’ 0,3060 M1’-M2’ 0,3530

Ezek alapján könnyen belátható, hogy az oktaéderek nem szabályos, hanem torzult formájúak. A hőmérséklet növekedésekor a gyengébb él-él kapcsolódások miatt a poliéderek az a-b síkban kissé jobban el tudnak mozdulni, így a koordinációs poliéderek rendezettebbé válnak. Ezen elmozdulás azonban sajátságos formát ad a láncszerkezetnek, mert a TiO6 oktaéderek (amelyek elkülönülnek a nagyobb mértékben torzult AlO6 oktaéderektől) egy bizonyos mértékig "„megcsavarodnak”, ami egyúttal jelentős anizotrópiát eredményez a hőtágulásban.

Ez az anizotrópia az AT hűtésekor válik kézzelfoghatóvá. Ekkor ugyanis az egyes tengelyek irányában különböző mértékű a zsugorodás, így belső feszültségek ébrednek addig a kritikus pontig, amit az anyag húzószilárdsága még elvisel.

További hűtés hatására, egy kritikus szemcsenagyság felett, a feszültségek már meghaladják a kristályok között, ill. a krisztallitokon belül fennálló kötőerőket, és repedések keletkeznek, mégpedig többnyire merőlegesen a nagyobb méretváltozás irányára.

A fenti jelenségről számolnak be Milosevski és szerzőtársai is [8]. A hűtéssel ellentétes hőkezeléskor, tehát amikor szobahőmérsékletről hevítjük az AT kerámiákat, azok hőtágulást kezdetben csak a c-tengely irányában mutatnak, mivel az „a”, ill. „b” tengely irányában fellépő méretnövekedés gyakorlatilag a repedések kitöltésére fordítódik, így a kerámia átlagos hőtágulását javarészt a c-tengely irányú hőtágulás határozza meg. A kialakuló repedéseknek Morosin szerint nem csupán fizikai hatásuk van, hanem kémiai jelenség is fellép. Az „a” tengelyre merőleges repedések esetén az egymástól eltávolodó részek felületén torzult tetraéderes konfigurációjú poliéderek alakulnak ki, amelyekben mind Al3+-, mind Ti4+-ionok szerepelhetnek központi ionként.

A hevítés hatására sem csupán egyszerű méretnövekedés következik be, ugyanis a táguló részecskék egymással történő érintkezésekor az elkülönült kristályok újbóli összeépülése is fellép a töretfelületeken.

Az expanzió során tehát 3 különböző tágulási folyamat játszódik le:

- az újbóli összeépülésben részt vevő szemcsék egy része az egykristály átlagos hőtágulási együtthatójának megfelelő mértékben tágul,

- a fenti folyamatban részt vevő szemcsék maradék része rugalmas méretváltozást (többnyire összehúzódást) szenved,

- a kerámia azon része pedig ahol nem játszódott le ilyen átalakulás, a c-tengely irányának megfelelő hőtágulási együttható szerint változtatja a méretét.

A szerzők szerint a tetraéder → oktaéder átalakulás 550 °C felett játszódik le, amit a kerámiák ezen hőfok felett bekövetkező szilárdságnövekedése is bizonyít.

Hasonló hatásról, a repedések összezáródásáról, „összegyógyulásról” számol be Harselman szerzőtársaival, de véleményük szerint a szerkezeti hibák megszűnésében más folyamatoknak – pl. a hőmérséklet által aktivált diffúziónak vagy egyéb, más jellegű anyagtranszportnak is szerepet kell játszania [9].

A fenti folyamatok adják a magyarázatát az AT anizotróp hőtágulási magatartásának, így annak az igen kedvező tulajdonságnak, hogy jól tűri az ismétlődő hevítő-hűtő ciklusokat (jó hőlökésállóság).

3. Mikroszerkezet-tulajdonság kapcsolatrendszer az AT kerámiáknál

A potenciális ipari felhasználhatóság miatt az AT, ill. az AT kerámiák fizikai tulajdonságait sok kutató vizsgálta [10-16]. Bár a meghatározott anyagi jellemzők között adódnak eltérések, abban a szerzők egyetértenek, hogy az AT kerámiák végső tulajdonságait nagymértékben befolyásolja az előállítási technika; a kiindulási nyersanyagok kémiai tulajdonságai, szemcsemérete, tisztasági foka; a hőkezelés mikéntje; az alkalmazott adalékanyagok minősége és mennyisége.

Az AT ill. az AT kerámiák jellemző fizikai adatait foglalom össze az alábbiakban (4.

táblázat).

A táblázat adatai közül említést érdemel a kis hőtágulás (ezzel összhangban a kitűnő hőlökésállóság), ami széleskörű hőtechnikai felhasználást tehet lehetővé, az előző kedvező sajátsággal ellentétben a kis szilárdság (összehasonlításként az αAl2O3, Si3N4, ill. a Y-PS ZrO2 hajlítószilárdság adatai sorra: 240 MPa, 650 MPa, 1050 MPa), valamint egy, a szövetszerkezet belső feszültségeire utaló adat, a repedés- terjedési sebesség, ami meglepően magas (~400 m/s). A Si3N4 hasonló értéke mindössze 0,2 m/s.

Ezen utóbbi adatok viszont a felhasználhatóság korlátaira utalnak.

4. táblázat

Az AT, ill. az AT kerámiák fizikai adatai

Olvadáspont [°C]

Elméleti sűrűség [gcm-3] Testsűrűség [gcm-3]

Hővezetési tényező [WmK-1]

Hajlítószilárdság [MPa]

Rugalmassági modulus [GPa]

Fajhő (20 °C-on) [kJkg-1K-1] Vickers féle keménység [MPa]

Repedés-terjedési sebesség [ms-1] Törési energia [Jm-2]

Megmunkálhatóság Hőlökésállóság

*Átlagos hőtágulási együttható [K-1] x 106

1860 + 10 3,7

3,0 – 3,4

0,5 (20 °C-on) 1,1 (600 °C-on) 2,0 (1000 °C-on) 3,0 (1200 °C-on 4 – 60

13 – 40 0,3 – 0,7 500

~400

~39 jó kitűnő

0,2 – 1,7 (20 – 1000 °C) 4,4 (20 – 1450 °C)

*a hőtágulási együttható értékére vonatkozóan további adatok a 3.1. fejezetben találhatók.

3.1. Mikrorepedések kialakulása

Az AT kerámiák a szerkezeti anyagok azon csoportjába tartoznak, amelyek meglehetősen rossz mechanikai tulajdonságokkal rendelkeznek.

Ennek oka az AT anizotrop hőtágulása, aminek eredményeképpen a hűlés során a szerkezetben mikrorepedések alakulnak ki; ezen szerkezeti hibák pedig erősen csökkentik az AT bázisú kerámiák szilárdsági tulajdonságait. A mikrorepedések kialakulását a pszeudobrookit szerkezetben részletesen Cleveland és Brandt vizsgálta [17] először. Alapvető megfigyelésük volt, hogy a repedések megjelenése összefüggésben áll a szemcsemérettel. Nagyobb méretű szemcsék képződése esetén nagy valószínűséggel repedések alakulnak ki, míg kisméretű szemcsék repedésmentes szerkezetet építenek fel.

A szövetszerkezet tanulmányozásakor Buscaglia és szerzőtársai [18] azt is megfigyelték, hogy a mikrorepedések nem csupán az egyedi szemcsék határfelülete mentén (intergranuláris repedés), hanem az egyes kristályokon keresztül (transgranuláris repedés) is kialakulnak. Ezen eltérő repedési viselkedést az AT korábban említett szerkezeti anizotrópiája okozza.

Mivel a megfigyelések alapján a nagyobb, ill. a kisebb méretű szemcsék egyértelműen befolyásolják a szövetszerkezet minőségét, feltételezhető, hogy létezik egy átmeneti, un. kritikus szemcseméret, amely alatt repedésmentes, fölötte mikrorepedésekkel átszőtt morfológia képződik. Ezen kritikus szemcseméret elméleti meghatározását először Cleveland [17] végezte el, egy energia-egyensúly felírásának segítségével, azt a kritikus állapotot feltételezve, ahol a mikrorepedések éppen kezdenek kialakulni:

Utot = Uo – 7,66·N·Er·r3 + 20,65·N·Ef·r2 ahol: Utot - a rendszer teljes energiája [Nm]

Uo - a repedésmentes test energiája [Nm]

Er - rugalmas alakváltozási energia [Nm-2] Ef - törésfelületi energia [Nm-1]

N - azon szemcsék száma, amelyek a mikrorepedések kialakulásával feszültségmentesítődnek

r - szemcseméret [m]

Az egyenletet differenciálva (r szerint) majd átrendezve kapták a kritikus szemcseméretre (rkr) a következő kifejezést:

rkr = 1,79 ·

r f

E E

A fenti egyenletből Ef értéke mérhető, míg az Er kifejezhető:

E 2 Er =1σ2

ahol: σ - a lehűlés során ébredő maradó feszültség [Nm-2] E - rugalmassági modulus [Nm-2]

Mivel

T α

2 E

σ=1⋅ ⋅∆ max⋅∆

ahol: ∆αmax- a kristályszerkezetre jellemző egyes kristálytani irányokban mérhető hőtágulási együtthatók legnagyobb különbsége [1/°C]

∆T - a szinterelési hőfok és a mikrorepedések kialakulási hőmérsék- letének különbsége [°C]

ezek alapján írható:

2 2max

r E ∆α T

8

E =1⋅ ⋅ ⋅∆

így a kritikus szemcseméretre a következő összefüggés nyerhető, amelyben minden tag méréssel meghatározható:

2 2max kr f

∆T

∆α E

E 14,32

r ⋅ ⋅

= ⋅

A pszeudobrookit típusú vegyületekre átlagos értékeket figyelembe véve (E = 25 GPa; Ef = 5 Jm-2; ∆αmax = 1,5 · 10-7 1/°C; ∆T = 500 °C) a kritikus szemcseméretre 5 µm adódik.

Az AT esetén a ∆αmax érték nagy, így a kritikus szemcseméret kicsi, a számításaik szerint 1-2 µm.

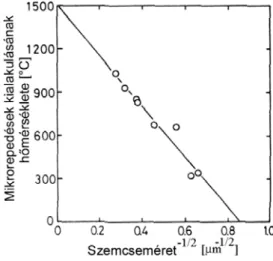

A fenti elméleti megközelítést Ohya és Nakagawa konkrét kísérleti adatokkal igazolta [19]. Az AT-ra vonatkozóan kimérték a szemcseméret és hőmérsékletkülönbség (5. ábra), ill. a mikrorepedések kialakulási hőmérséklete és kritikus szemcseméret közötti összefüggéseket (6. ábra).

5. ábra 6. ábra

Szemcseméret (log rkr) vs hőmérséklet- Mikrorepedések kialakulási hőmér- különbség (log ∆T) összefüggés séklete vs kritikus szemcseméret (rkr-1/2)

összefüggés

Úgy találták, hogy az AT-ra vonatkozóan a kritikus szemcseméret 1500 °C, ill.

1100 °C-os szinterelési hőmérséklet esetén 1,3; ill. 2,4 µm, ami jó egyezést mutat Cleveland számításaival.

Thomas és Stevens összefoglaló cikkében [15] kitér arra, hogy a szemcseméret repedezésre gyakorolt hatását a szinterelés hőmérsékletével ill. időtartamával is befolyásolni lehet. Alacsonyabb hőmérsékleten (~1300 °C) és rövidebb hőkezelési időtartam alkalmazásával a szemcseméret a kritikus érték alatt tartható, így a végtermék szövetszerkezete egységes marad, mechanikai tulajdonságai javulnak. A

hőmérséklet növelésével a szemcsenövekedés egyre határozottabbá válik, kialakulnak a mikrorepedések, csökken a szilárdság.

Ohya és szerzőtársai [12] polarizációs mikroszkópos vizsgálataiknál domén szerkezet kialakulását figyelték meg, a domének kiterjedése elérheti a 120 µm-t, bennük a primer AT kristályok mérete 3-4 µm. A domének mérete és a szilárdsági jellemzők között fordított arányosságot tapasztaltak. Véleményük szerint az intragranuláris mikrorepedések a domének határfelületén alakulnak ki, tehát a szerkezet repedezettségéért a kialakuló domének felelősek.

Zaharescu és szerzőtársai [20] a szemcseméret meghatározó szerepe mellett úgy találták, hogy a mikrorepedések kialakulását befolyásolni lehet a szinterelés hőmérsékletéről történő hűtés sebességével is; az általuk megadott kritikus hűtési sebesség 6 °C/min.

3.2. A fizikai sajátságok összefüggése a szövetszerkezettel

A mikrorepedések mennyisége és mérete egyértelműen befolyásolja a szilárdsági tulajdonságokat. Amennyiben a cél az AT kerámiák szilárdságának növelése, a megoldást a mikrorepedések megszüntetése jelenti. (Meg kell azonban jegyezni, hogy a szövetszerkezetben előidézett ilyen jellegű változtatás bár kedvezően hat a szilárdsági tulajdonságokra, rontja a hőtechnikai jellemzőket, így pl. a hőtágulást, ill.

a hőlökésállóságot.) A mikrorepedések mennyiségének csökkentése többféle módon is elérhető.

Ohya és Nakagawa [11], valamint Hasselman és Donaldson [8] az ismételt hőkezelésnek a mikroszerkezet „gyógyulására” gyakorolt hatását vizsgálta. Azt tapasztalták, hogy már az első ismételt hőkezelés során is bezáródott a repedések egy része. Az un. gyógyulási folyamat az 1000 – 1200 °C közötti tartományban játszódik le. A ciklikus hőkezelés hatását leíró publikációjában Ohya a hajlítószilárdság ~60 MPa-ról ~250 MPa-ra történő növekedéséről számol be.

Repedésekkel kevésbé átszőtt szövetszerkezet elérhető a mikrorepedések relatív mennyiségének csökkentésével is. Ennek megvalósítására kétféle mód kínálkozik.

Az egyik szerint olyan vázszerkezetet kell létrehozni valamilyen más kristályos fázis kialakításával (pl. mullit) az AT kerámián belül, amely önmagában is kellő szilárdságú, és kitölti a kialakuló repedéseket.

A másik – gyakrabban alkalmazott – megoldást az AT mátrixban homogénen diszpergált szemcsék létrehozása jelenti, amelyek mind a mikrorepedések hosszát, mind azok mennyiségét korlátozzák, sőt gátolják azon mikrorepedések kialakulását ill. terjedését, amelyek mechanikai igénybevétel hatására indukálódnak [22]. Ezen anyagok is a kompozitok családjába tartoznak. A legújabb feltevések szerint [6, 21, 22, 23] viszonylag kevés (~10 % (m/m)) szekunder fázis jelenléte is elég a kívánt hatás elérésére. A diszpergált részecskék az AT szemcsék határfelületén, vagy azok hármaspontjainál helyezkednek el, így gátolják a repedések továbbterjedését. Ennek megfelelően a szövetszerkezeti vizsgálatok az AT bázisú kompozitok esetén minden

esetben rövidebb mikrorepedéseket azonosítottak, mint az egyfázisú AT kerá- miáknál [6]. Az AT bázisú kompozit anyagok előállítása során többnyire nem a már megfelelő technikával előzetesen szintetizált porok keverékét állítják elő, hanem sokkal elterjedtebbek az un. in situ reakcióval kialakított, így sokkal homogénebb szövetszerkezetű AT kompozitok.

A leggyakoribb összetételek a következők:

AT - α-Al2O3

AT – mullit AT – mullit – ZrO2

AT – ZrTiO4 – ZrO2

A legkézenfekvőbb kompozit összetétel az AT - α-Al2O3, hiszen ennek kialakításához mindössze az Al2O3:TiO2 = 1:1 mólarányt kell az Al2O3 javára eltolni.

A fölös mennyiségű Al2O3 nem csupán primer módon növeli a szilárdságot, hanem közvetve, szemcseméret-csökkentő hatása révén is [8, 21, 24]. Mivel azonban az Al2O3 tartalom növelésével erősen romlanak az AT kompozit hőtechnikai tulajdonságai, így ez az összetétel kevéssé terjedt el. Meg kell azonban jegyezni, hogy az AT-ot viszont alkalmasnak tartják arra, hogy az α-Al2O3-dal kompozit anyagot képezve a korund kerámiák repedésállóságát megnöveljék [24, 25].

Az AT-mullit összetételű kompozit anyagok pontos előállítási körülményeiről elsőként Morishima és munkatársai számoltak be [26]. Megfigyeléseik szerint a mullit tartalom növekedése a szilárdsági tulajdonságok javulását eredményezte, azonban egyúttal a hőtágulási együttható is nőtt.

Hasonló eredményre jutottak Huang és munkatársai [22], akik az AT-mullit kompozitot alkoxidok hidrolízisével, majd az azt követő hőkezeléssel állították elő.

Az AT-mullit kompozitok további tulajdonság-javítására dolgozták ki az AT-mullit- ZrO2 rendszereket [6, 21].

Az előállítás reakcióegyenlete a következő:

(3+x) Al2O3 + xTiO2 + 2ZrSiO4 → xAl2TiO5 + Al6Si2O13 + 2ZrO2

A ZrSiO4 bomlásakor monoklin ZrO2 képződik, a szemcsék mérete ≤ 3 µm, és főként az AT szemcsék határfelületén vagy a hármas pontokban helyezkednek el. A mullit részecskék nagyobbak és szabálytalan alakúak.

Ezen rendszer az eddigieknél jobb fizikai tulajdonságokat mutat, ami a ZrO2

monoklin-tetragonális átalakulásának a következménye. A fázisátalakulás következ- tében ugyanis a kristályokon belül jönnek létre repedések, amelyek kevésbé csökkentik a szilárdságot, mint azok, amelyek a szemcsék határfelületén alakulnak ki; valamint a ZrO2 átalakulása során képződő szerkezeti hibák gátolják az AT szerkezetében formálódó repedések továbbterjedését.

Wohlfromm és szerzőtársai szerint [6] ezen rendszer esetén a mechanikai tulajdonságok javításában a ZrO2 szemcsék nagyobb szerepet játszanak mint a képződő mullit kristályok.

Parker szerint [27] amennyiben az Al2O3-TiO2 rendszerhez ZrO2-t adagolnak, egy Al2TiO5-ZrTiO4-ZrO2 típusú kompozit alakul ki, hasonlóan jó mechanikai sajátságokkal, mint az AT-mullit-ZrO2 összetétel. Megfigyelései szerint a monoklin ZrO2 viszonylag alacsony hőmérsékleten (~ 600 °C) tetragonálissá alakul, amit egy ZrO2-TiO2 szilárd oldat [(Zr, Ti) O2] kialakulásával magyaráz, amelyben a TiO2

hőfokcsökkentő szerepet játszik.

A mechanikai tulajdonságokhoz hasonlóan az AT kerámiák hőtechnikai sajátságai is a kerámiák mikroszerkezetével állnak szoros összefüggésben. Az adalékmentes, egyfázisú AT hőtágulási együtthatójáról közzétett adatok meglehetősen eltérőek (5. táblázat), de az átlagos hőtágulási érték 1-2·10-6 1/K körül alakul.

5. táblázat

Az AT kristálytani tengelyeinek megfelelő lineáris hőtágulási együtthatói

x10-6 1/K

Thielke [28]

1953

Bayer [29]

1971

Morosin et.al. [7]

1972

Gugel et.al. [30]

1974

Parker [27]

1990

Wohlfromm et.al. [21]

1991

Nagano et.al. [31]

1999

αa 11,8 -2,9 9,8 -2,5 -3,0 -2,9 11,8

αb 19,4 10,3 20,6 11,0 11,8 10,3 19,4

αc -2,6 20,3 -1,4 18,0 20,6 20,1 2,6

Az AT hőtágulására jellemző a melegítés és azt követő hűtés során kialakuló hiszterézis, amit Lang [3] figyelt meg először, majd Morosin [7] is bizonyított. Az AT Morosin szerint meghatározott hőtágulási hiszterézise, ill. a különböző kristálytani irányokban mért hőtágulási görbék láthatók a 7. ábrán.

7. ábra

Az AT különböző kristálytani irányokban meghatározott hőtágulási görbéi, ill.

hőtágulási hiszterézise

A hőtágulás hiszterézisével többen is foglalkoztak [8, 9, 12, 19, 31, 32]; közös konklúzióként elmondható, hogy a hiszterézist az AT képződése, ill. bomlása során bekövetkező térfogatváltozás, valamint a mikrorepedések kialakulása, és a mikrorepedések által elkülönült kristályok újbóli összeépülése idézi elő.

Abban az esetben, amikor α-Al2O3-ból és TiO2-ból AT képződik, a folyamat

~11 %-os térfogat-növekedéssel jár, ami a test tágulásaként jelenik meg. Okamura és szerzőtársai [33] az AT hőkezelés hatására bekövetkező méretváltozását vizsgálták, és úgy találták, hogy az AT kialakulására utaló méretnövekedés 1200 °C fölött válik jelentőssé (8. ábra).

8. ábra

Az AT hőkezelés hatására bekövetkező méretváltozása

A hiszterézist mutató görbék hűtési szakaszát egy csökkenő, majd egy adott hőfoktól – az irodalmi adatok szerint ez többnyire 500 °C körüli érték – növekvő szakasz jellemzi. A görbe lefutásában jelentkező törés, egyértelműen a mikrorepedések kialakulásához rendelhető [12, 19, 34].

A hőtágulási hiszterézis mértéke kapcsolatban áll a szinterelési csúcshőmérséklettel.

Nagano és munkatársai eltérő szinterelési hőmérsékletekről történő lehűtés során bekövetkező hiszterézis-változást vizsgálva (9. ábra) megállapították, hogy minél magasabb a szinterelési hőmérséklet, annál nagyobb hőmérsékletkülönbség alakul ki a fűtési és hűtési görbék lefutásában. A növekvő különbséget a magasabb hőmérsékleten kialakuló nagyobb méretű kristályok által előidézett fokozottabb mikrorepedés-képződés okozza [31].

9. ábra

Hűtés hatására bekövetkező hőtágulási hiszterézis-változás

A szinterelési hőmérséklet változtatása nemcsak a hőtágulási hiszterézist befolyásolja, hanem a hőtágulási együttható abszolút értékét is. Parker és Rice [32]

különböző hőmérsékleteken végzett szinterelésekhez az alábbi hőtágulási együttható, ill. szemcseméret értékeket határozta meg (6. táblázat).

6. táblázat

A hőmérséklet, a szemcseméret, és a lineáris hőtágulási együtthatók kapcsolata Szinterelési hőmérséklet α22-1000 °C (x10-6)

1/°C

Szemcseméret (µm)

1350 °C 8,6 2,4

1400 °C 0,5 5,8

1450 °C -1,5 13,3

1575 °C -1,2 13,7

1650 °C -1,2 19,8

A hőtágulás mértékét az ismételt hőkezeléssel is befolyásolni lehet. Ahogy a 3.2.

fejezetben összefoglaltam, a mikrorepedések mennyiségét az ismételt hőkezelés csökkenti [8, 11] (a repedések összeépülése révén), amivel együtt jár a hőtágulás növekedése.

Az AT szilárdsági tulajdonságainak javítására kidolgozott kompozit anyagok a mikrorepedezettség mértékének visszaszorításával csökkentik a hiszterézis fokát, viszont ezzel egyidőben minden esetben nő a hőtágulási együttható.

Az AT-mullit-ZrO2 rendszer esetén (Al2O3-TiO2-ZrSiO4 kiindulási komponensek szintézisekor) Wohlfromm és szerzőtársai [21] szerint az alábbiak szerint változik a lineáris hőtágulási együttható értéke a 25 – 1000 °C-os hőfoktartományban:

0 % ZrSiO4 adagolás esetén α25-1000 °C = -0,4·10-6 1/K 10 % ZrSiO4 adagolás esetén α25-1000 °C = +0,3·10-6 1/K 20 % ZrSiO4 adagolás esetén α25-1000 °C = +0,8·10-6 1/K

Hasonló tendenciát figyeltek meg az AT-αAl2O3 kompozit esetén Ohya és Nakagawa [19], AT-mullit és AT-αAl2O3 rendszerre Lee és munkatársai [35], ill. az AT-ZrO2 összetételre Nagano és szerzőtársai [31] is.

A hőtágulás mértéke közvetlen kapcsolatban áll a kerámiai anyagok hőlökésállósági tulajdonságaival. Az AT bázisú kerámiai anyagok igen jó hőlökésállósággal rendelkeznek, amit Alecu [16] kísérletileg is bizonyított. AT bázisú kerámiákat 1500

°C-ról hűtött le hirtelen szobahőmérsékletre, ill. 1000 °C-ról kivéve helyezte azokat hideg vízbe. A próbatestek a levegőn történő hirtelen lehűtést 15-, míg a vízben történő lehűtést 30 cikluson keresztül állták ki úgy, hogy szerkezetükben semmilyen változást nem tapasztaltak. Magasabb hőmérsékletekről történő gyors hűtés (quencselés) során a próbatestek belsejében nagyon finom repedések megjelenését figyelték meg.

A hőlökésállóság számszerű meghatározása bonyolult feladat, hiszen nagyon sok tényező együttes hatását kellene figyelembe venni. Moroshima és munkatársai meghatároztak egy összefüggést, amelynek segítségével meg lehet becsülni a hőlökéssel szembeni ellenálló képességet [26]. Annak a számértéknek a meghatározása a cél, amely a hőkezelés hőmérsékletének, ill. a vízben történő lehűtés hőmérsékletének a különbsége, ott, ahol a szilárdsági tulajdonságok hirtelen lecsökkennek (∆T). Ezzel a módszerrel tehát nem az ismétlődő hevítés – lehűtés ciklusok száma határozható meg, hanem az a maximális hőmérsékleti érték, amelyről károsodás nélkül hűthető le hirtelen a próbatest:

T E α

µ δ(1− )

=

∆ ahol σ - hajlítószilárdság [Nm-2]

µ - Poisson szám

α - hőtágulási együttható [1/°C]

E - Young modulus [Nm-2]

A hőlökésállóság alakulását a kompozit anyagok esetén ugyanaz jellemzi, mint a hőtágulást; amekkora mértékben csökken a kompozit AT tartalma, úgy csökken a hőhatásokkal szembeni ellenálló képesség.

Ennek igazolására a 10. ábrán egy AT-mullit kompozit, mullit-tartalom változásának függvényében látható a fentebb definiált ∆T érték alakulása, mind a kísérletileg mért, mind a számított adatok alapján [26].

10. ábra

A ∆T érték változása a mullit-tartalom függvényében

A szilárdsági és hőtechnikai tulajdonságok nagymértékben befolyásolhatók különböző adalékanyagok alkalmazásával is. Az adalékoknak az AT bázisú kerámiák mechanikai, ill. termikus tulajdonságaira gyakorolt hatását a 4. fejezet ismerteti.

4. Adalékanyagok az Al2O3-TiO2 rendszerben

Az AT-bázisú kerámiai anyagok ipari felhasználhatóságot korlátozó mechanikai szilárdságának javítására, ill. az 1300 °C alatt bekövetkező dekompozíció visszaszorítására (lehetőleg teljes megszüntetésére) számos vizsgálatot végeztek.

Az egyik legeredményesebb módszernek az adalékanyagok alkalmazása bizonyult. A kívánt tulajdonságú kerámiák előállításához általában 10 % (m/m)-nál kevesebb mennyiségű adalék szükséges.

Az adalékanyagok bevitele főként oxidos formában történik, de nem ritka különböző fémvegyületek, pl. nitrátok, karbonátok alkalmazása sem.

Ez a fejezet az adalékanyagoknak az AT szerkezetére, ill. az AT kerámiák fizikai tulajdonságaira gyakorolt hatásával foglalkozik. Az AT képződési, ill.

dekompozíciós viselkedésének az adalékanyagokkal kapcsolatos összefüggései a 6.

és a 7. fejezetben kerülnek bemutatásra.

4.1. Adalékanyagok hatása az AT szerkezetére

Az AT fizikai és kémiai tulajdonságainak javítására adalékanyagként alkalmazott kationok száma meglepően nagy (csak felsorolásként a hivatkozásokban találtak:

Mg2+, Fe2+, Fe3+, Si4+, Zr4+, Ba2+, Cr3+, B4+, Li+, Y3+, La3+, Ge4+, Ga3+, Ca2+, Sn2+) [8, 12, 15, 27, 31, 36-41].

Az AT szerkezete és az adalékanyagok közötti kapcsolatot Ishitsuka és munkatársai [36] vizsgálták elsőként. Kísérleteik során MgO, ZrO2 és SiO2 tartalmú adalékokat alkalmaztak. A rácsparaméterek változásainak nyomon követésével szilárd oldat képződést állapítottak meg. A különböző adalék-ionok esetén meghatározták a képződő szilárd oldatok összegképletét, amelyek a Zr4+-, Si4+-, ill. Mg2+-ionokra a következők:

Al2Ti1-xZrxO5

Al6(2-x)/6+xSi6x/6+x6x/6+xTiO5

Al2(1-x)MgxTi1+xO5

Mivel a SiO2 és a ZrO2 adagolással nyert AT rácsparaméterei az adalékanyag koncentráció növelésével csak egy adott értékig nőnek, feltételezik, hogy korlátozott oldódású szilárd oldatok képződnek. Az oldhatósági határ a Zr4+-ion esetében 0 ≤x ≤ 0,05, a Si4+- ion esetén 0 ≤x ≤0,1. A MgO adalék teljes egészében beépül a szerkezetbe (0 ≤x ≤1), korlátlan oldódású szilárd oldat képződik. A 12. ábrán a Zr-, Mg- és Si-tartalmú adalékok rácspraméterekre és az elemi cella térfogatára gyakorolt hatása látható.

11. ábra

Zr-, Mg- és Si- adalékok mennyiségének hatása a rácspraméterekre és az elemi cella térfogatára

A szilárd oldatok képződésekor Si4+/Al3+, Mg2++Ti4+/2Al3+, Zr4+/Ti4+ helyettesítést feltételeztek.

Ohya és szerzőtársai [12] részben hasonló eredményre jutottak. MgO és Fe2O3

adalék esetén korlátlan oldódású szilárd oldat képződésről számolnak be az Al2TiO5- MgTi2O5 és az Al2TiO5-Fe2TiO5 szilárd oldat sorokban. Az Y2O3, La2O3, ZrO2

adagolás hatására a rácsparaméter értékekben annyira csekély különbséget mértek, hogy az alapján nem lehet egyértelműen igazolni a szilárd oldat kialakulását (7. táblázat).

7. táblázat

Az adalékolt AT rácsparaméter értékei 5%(m/m) adalékanyag alkalmazása esetén

AT-Mg AT-Fe AT-Y AT-La AT-Zr AT

(Morosin)

a0 (nm) 0, 9475 0, 9456 0, 9434 0, 9435 0, 9440 0, 9429 b0 (nm) 0, 9685 0, 9662 0, 9641 0, 9637 0, 9655 0, 9636 c0 (nm) 0, 3607 0, 3600 0, 3593 0, 3593 0, 3592 0, 3591

Djambazov és munkatársai [37] a MgO adagolás hatását vizsgálva szintén korlátlan oldódású szilárd oldat kialakulását tapasztalták, a szilárd oldat összegképletére az Al2-x-yTi1+xMgyO5 formulát adták meg, amely az x=y helyettesítéskor megegyezik a korábban leírtakkal.

Djambazov több adalék együttes alkalmazásakor kialakuló AT szerkezetét is tanulmányozta. Kísérletei szerint CaO, La2O3 és MgO együttes dotációjakor egy Ca1-xLax (Al12-y-zMgyTiz)O19 összetételű szilárd oldat képződik, ahol az izomorf helyettesítés 2La3+/3Ca2+, ill. 2Al3+/Ti4+ + Mg2+ révén valósul meg.

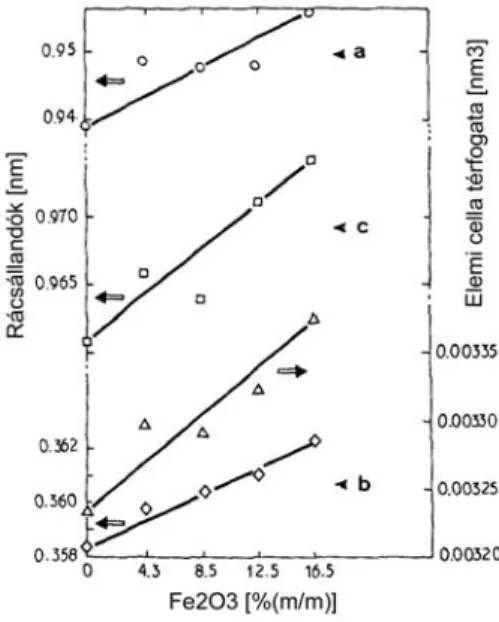

Tilloca [38] a Fe2O3-nak az AT szerkezetére gyakorolt hatását vizsgálta. Véleménye szerint a Fe2O3 adagolás során korlátlan oldódású szilárd oldat alakul ki a vizsgált koncentráció-tartományban, amit a rácsparaméter értékek meghatározásával is alátámasztott (12. ábra).

12. ábra

A Fe-tartalmú adalék hatása a rácspraméterekre és az elemi cella térfogatára

A kialakuló szilárd oldat összetételét Al2(1-x)Fe2xTiO5 formában adta meg, a képletből egyértelműen adódik az Al3+/Fe3+ helyettesítés.

Jung, Feltz és Freudenberg [39] a Ge4+ és a Ga3+ beépülését tanulmányozta. Mindkét esetben szilárd oldat sor kialakulását tapasztalták.

A Ge4+ adagolás során az elemi cella mérete csökkent; a szerzők által megadott adatok szerint (Al3+: 0,68, Ge4+: 0,67, Ti: 0,75) ez csak akkor lehetséges, ha nem az Al3+, hanem a Ti4+-ion helyére épül be a Ge4+-ion (az ionsugarakban ez 12 %-os csökkenést jelent), az AT szerkezetében. A kialakuló szilárd oldat összetétele a szerzők szerint: Al2Ti1-xGexO5.

A Ga3+ dotáció esetén Al3+/Ga3+ helyettesítést figyeltek meg, ami a rácsparaméterek növekedését eredményezte

A kialakuló szilárd oldat összetétele: Al2-xGaxTiO5 (13. ábra).

13. ábra

A Ge4+- és a Ga3+- adalék hatása az AT rácsparamétereire és az elemi cella térfogatára

A szerzők nem térnek ki arra, hogy korlátozott, vagy korlátlan oldódásúak-e a fenti szilárd oldatok. Mivel az x értéke egyik esetben sem haladta meg a 0,4-et, így ez a kérdés nem válaszolható meg.

Kijawara [40] a BaO adalékolás során kialakuló viszonyokat tanulmányozta. Úgy találta, hogy növekvő BaO tartalom – 3 % (m/m) BaO fölötti adalékolás – esetén az AT mellett BaO·Al2O3·TiO2, ill. MgO jelenlétében BaO·MgO·5Al2O3 összetételű vegyületek képződnek.

Parker [27] ugyancsak vegyületképződést figyelt meg ZrO2 adalék alkalmazása esetén; a kiindulási keverék hőkezelésekor az AT mellett ZrTiO4-ot is azonosított.

Parker arról is beszámol, hogy a különböző adalékanyagok közül az AT kerámiák tulajdonságaira valóban számottevő hatása a MgO-nak és a Fe2O3-nak van.

Alpradi és szerzőtársai [41] szerint az eddig nem említett adalékok közül a Li2O, B2O3 és még a SiO2 sem épül be az AT szerkezetébe, hanem alacsony olvadáspontú olvadékot képezve befolyásolják a kerámiák tulajdonságait. (Ishitsuka és munkatársai [36] a SiO2-ra vonatkozóan –ahogyan már bemutattam- eltérő véleményt képviselnek.)

Az adalékanyagoknak az AT szerkezetére gyakorolt hatásáról összefoglalva elmondható, hogy a dotáció során az Al2O3-TiO2-adalékanyag rendszerekben többféle módon befolyásolja a bevitt fémion(ok) az AT szerkezetét.

A lehetséges változatok:

1. korlátlan oldódású szilárd oldat képződik Fe3+, Mg2+, Cr3+ ionok

2. korlátozott oldódású szilárd oldat képződik Zr4+, Si4+, Ge3+, Ga4+ ionok

3. az AT mellett új vegyületek alakulnak ki Zr4+, Ba2+ ionok

4. alacsony olvadáspontú üvegfázis jön létre Li+, B3+, La3+, Si4+ ionok jelenlétében.

Látható, hogy az egyes pontokon belül bizonyos ionok több helyen is megtalálhatók, amely nem jelent feltétlenül ellentmondást; figyelembe kell venni az alkalmazott adalék-koncentrációt is.

4.2. Adalékanyagok szerepe az AT kerámiák fizikai jellemzőinek kialakításában

Az adalékanyagoknak az AT kerámiák mechanikai, illetve termikus tulajdonságaira gyakorolt hatását több publikáció ismerteti, többnyire hasonló eredményt bemutatva.

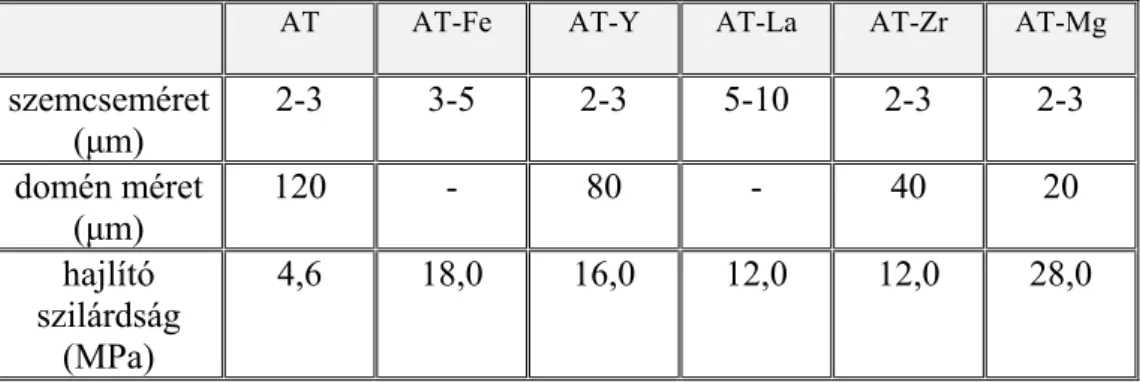

Okya és munkatársai szerint [12] a szilárdsági jellemzőket leginkább a MgO adalék befolyásolja. Kísérleteik során 5 % (m/m) mennyiségben MgO -, Fe2O3 -, La2O3 - és ZrO2-ot adagoltak a korund és a rutil ekvimoláris keverékéhez. Azt tapasztalták, hogy az adalékmentes AT-hoz képest valamennyi esetben nőtt a szilárdság. A szilárdsági tulajdonságok változásait az AT szerkezetében kialakuló domének nagyságával hozták összefüggésbe. A legnagyobb doménméret az adalékmentes AT esetén adódott, ami magával hozza a nagyméretű intergranuláris repedések kialakulását, így a szilárdság csökkenését. A legkisebb domének MgO adalékolás esetén alakultak ki, a szilárdsági értékek itt a legnagyobbak (8. táblázat).

Érdekes megfigyelni, hogy a Fe2O3 adalékolás során nem alakult ki domén-struktúra, a szilárdság mégsem nőtt ennek megfelelő mértékben.

Ohya szerint ez annak köszönhető, hogy bár a Fe2O3-dal dotált AT-ban domének nem alakulnak ki, a szerkezetet azonban nagyon sok apró mikrorepedés szövi át.

8. táblázat

Adalékolt AT kerámiák hajlítószilárdság, szemcse- és doménméret értékei

AT AT-Fe AT-Y AT-La AT-Zr AT-Mg

szemcseméret (µm)

2-3 3-5 2-3 5-10 2-3 2-3 domén méret

(µm)

120 - 80 - 40 20 hajlító

szilárdság (MPa)

4,6 18,0 16,0 12,0 12,0 28,0

La2O3-ot tartalmazó mintában sok, és nagyméretű repedést figyeltek meg, a szilárdság ennek ellenére nem csökkent jelentősen. Ennek oka az, hogy a hőkezelés hatására nagyméretű, a képződő olvadékfázis által egymáshoz kapcsolódó kristályok alakultak ki.

Thomas és Stevens [15] nem a domén szerkezet kialakulásával magyarázza a szilárdsági tulajdonságok változásait, hanem a bevitt adalék közvetlen, vagy közvetett (az adalékanyag és a kiindulási oxidok reakciójából képződött reakciótermék, pl. spinell) hatásával. Ezen szemcsék (pl. ZrO2, mullit, spinell) az AT részecskék határfelületein elhelyezkedve gátolják a növekedést, így visszaszorítják a mikrorepedések kialakulását.

Buscaglia és szerzőtársai [23] az eddigiekhez hasonlóan a MgO és Fe2O3

szemcseméret csökkentő, így szilárdságnövelő hatásáról számolnak be.

Wohlfromm és munkatársai két cikkükben [6, 21] is az eddigiektől eltérő hatással magyarázzák a MgO-dal stabilizált AT szilárdságnövekedését. Véleményük szerint a kristálymorfológia játszik vezető szerepet: az adalékmentes AT képződése során a kialakuló kristályok oldalainak egymáshoz viszonyított aránya 0,9 – 1,9 között változik, míg a MgO adalék hatására ez az arány 1,0 – 3,2-re változik. Ez, a kvázi tű alakú kristályok által felépített szerkezet sokkal ellenállóbb a repedés terjedéssel szemben, így nő a szilárdság.

A SiO2 hatása a mechanikai tulajdonságokra nem annyira egyértelmű, mint pl.

MgO-é. Thomas és Stevens [15] szerint a SiO2 a szilárdságot csak 3 % (m/m)-ig növeli, további adalékolás hatására a szilárdság csökken. A szilárdsági tulajdonságok javulását a szemcsehatárokon kialakuló olvadékfázisnak tulajdonítják.

Kajiwara [40] nem talált ilyen jellegű szilárdságcsökkenést a 3 % (m/m)-ot meghaladó SiO2 tartalomnál, szerinte lényeges változást a 15 % (m/m)-os adagolás okoz, ekkor a reakciótermékek között krisztobalit jelenik meg, miközben az olvadékfázis részaránya egyre nő a rendszerhez adott SiO2 mennyiségével, az 1400 °C-os hőkezelés során. Ennek némileg ellentmond Perera és munkatársai [42]

véleménye, akik a legkisebb hőmérsékletű eutektikus pontot 1480 °C-nak találták.

Kijawara [40] kísérletei során BaO-ot is felhasznált adalékanyagként. Szintén beszámolnak a BaO adalék hatásának vizsgálatáról Nagano és munkatársai is [31]. A BaO adagolás azonban nem hat jelentősen az AT kerámiák szilárdságára, Kijawara a 3, 5, 10 % (m/m)-os BaO dotáció mellett 50, 40, 50 MPa-os hajlítószilárdság értékeket határozott meg, miközben a termikus tulajdonságok romlottak.

Nagano [31] a mechanikai tulajdonságok javítására egészen speciális adalékokat, különböző összetételű üvegfázisokat alkalmazott (Na2O-B2O3-SiO2, CaO-Al2O3- SiO2, vagy ZnO-B2O3-SiO2 összetételű üvegeket). SEM, EDX és röntgendiffrakciós vizsgálatok felhasználásával megállapította, hogy a kerámiák mikroszerkezete finomabbá vált, az üvegfázis mellett tűszerű kristályok képződtek, azonban ezeket a kristályokat nem AT, hanem TiO2 (rutil) összetételűnek határozták meg. Egyben azt is megfigyelték, hogy csökkent a kerámiák sűrűsége, valamint visszaszorult az AT képződése.

Shi és Low [43] szintén olvadékfázisú szintereléssel állította elő az AT kerámiákat, adalékként spodument (Li2O·Al2O3·4SiO2) felhasználva. Amellett, hogy szilárdságnövekedést vártak (és tapasztaltak is) a spodumen alkalmazását leginkább az indokolta, hogy az eddig alkalmazott adalékok (Fe2O3, MgO, SiO2, ZrO2) bár javították a mechanikai tulajdonságokat, kisebb-nagyobb mértékben ugyan, de rontották a hőtechnikai sajátságokat. Olyan adalékot kerestek, amelynek hasonló, vagy kisebb a hőtágulási együtthatója az AT-énál. A számításba jöhető anyagok (kordierit, eucryptit, spodumen) közül a spodument választották. Már 2,5 % (m/m) adalékanyag-tartalom közel háromszorosára növelte a szerzők által vizsgált Rockwell-féle keménységet, miközben a hőtágulás nem változott jelentősen.

Ahogyan az adalékmentes AT kerámiáknál, úgy az adalékoltaknál is egyértelmű az összefüggés a szilárdság és a hőtágulás között.

Amennyiben az adalékanyagok alkalmazásával megnöveljük a szilárdságot, vagyis bármilyen megoldással csökkentjük a mikrorepedések számát, ill. mennyiségét, ezzel egyidejűleg a hőtágulási együttható értéke is megnő. Erről a hatásról legtöbb, a témával foglalkozó szerző beszámol.

Tilloca [38] és Perera, Cassidy [44] szerint a hőtágulás legkisebb mértékben a Fe2O3

adagolás esetén nő. Tilloca arról számol be, hogy a legnagyobb változás a kis Fe2O3

tartalomnál adódik (α = 3,4·10-6 K-1), míg a Fe2O3 tartalom növekedésével, ha kis mértékben is, de újra csökken (vagy legalább is nem változik) a hőtágulási koefficiens.

Nagano és társai [31], illetve Kijawara [40] a BaO és a ZrO2 adalék hőtágulásnövelő szerepét mutatta ki az adalékmentes AT-hoz képest.

Kijawara a SiO2 esetén is hasonló változást figyelt meg; hasonlóan a szilárdságvizsgálatnál tapasztaltakhoz, a lineáris hőtágulási együttható drasztikus növekedését 15 % (m/m) körüli SiO2 tartalomhoz rendeli.

A MgO adalék hatásának megítélése nem egyértelmű. Wohlfromm és munkatársai [21] szerint a MgO adalék csökkenti a lineáris hőtágulási együttható értékét.

Adalékmentes esetben –0,4·10-6 K-1, míg 2 % (m/m) MgO adalékolás esetén –1,0·10-6 K-1-t határoztak meg. Perera és Cassidy [44] úgy találta, hogy a MgO nem változtatja a hőtágulást, míg Thomas és Stevens [15] arról számol be, hogy az adalékolatlan AT lineáris hőtágulási együtthatója 1·10-6 K-1 értékről 5 % (m/m) MgO adalékolás hatására 2,6·10-6 K-1-re nő.

Az adalékok fizikai tulajdonságokra gyakorolt hatásáról tehát az eddigiek alapján elmondható, hogy kompromisszumot kell találni a szilárdsági tulajdonságok javítása, és a kedvező termofizikai sajátságok megtartása között.

5. Az AT-előállítás lehetőségei

Az AT, illetve az AT kerámiák előállítási módszerei a sokféle megközelítés ellenére alapvetően két csoportra oszthatók. A felosztás alapját a szintézishez felhasznált porkeverékek minősége adja, ezen belül is a legfontosabbnak a szemcseméret tekinthető.

A klasszikus eljárás során kvázi durva szemcseméretű (> 1 µm) kiindulási porokból szilárdfázisú reakcióval történik a szintézis. Ez a módszer azonban több szempontból is hátrányokat rejt; nehézkes a porkeverék homogenizálása, a nem elegendően finom szemcseméret esetén a szilárdfázisú reakció nem játszódik le tökéletesen, és nem utolsó sorban a relatíve nagyméretű szemcsék károsan hatnak a képződő AT-bázisú kerámiák szilárdságára, hiszen ekkor a szemcseméret már meghaladja a 3.1.

fejezetben ismertetett kritikus részecske méretet, így nagyszámú és –méretű repedés kialakulása várható.

Mindezen hátrányok felismerése mellett a mikronos nagyságrendű szemcsék szilárdfázisú reakcióval történő szintézisének előnyei mégis igen számottevőek. A módszer alapvetően egyszerű, és általában nem jelent problémát a megfelelő konverziófok elérése, amennyiben pedig az AT kerámiák fizikai tulajdonságait befolyásolni akarjuk, azt megfelelő adalékanyagok alkalmazásával viszonylag egyszerűen meg lehet oldani.

Az AT-tal, illetve az AT kerámiákkal foglalkozó kutatók nagy része kísérletei során nem alkalmazott mikrométeresnél kisebb szemcseméretű kiindulási anyagokat. (A témával kapcsolatos publikációk 3/4 részében erről számolnak be a szerzők.)

Azokban az esetekben, amikor célként a minél homogénebb nyerskeverék- összetételt, vagy a rendkívül finom szemcseméret elérését (ezzel gyakorlatilag a diffúziós távolságok csökkentését) tűzik ki, akkor speciális nyersanyag-előkészítési technikákat alkalmaznak. Ezen módszerek csökkentik az AT szintézis hőmérsékletét is.

![Az izomorf sorba tartozó titanátok rácsállandóit Hahn [5] szerint az 1. táblázat mutatja](https://thumb-eu.123doks.com/thumbv2/9dokorg/875979.47136/11.892.139.775.1036.1155/izomorf-sorba-tartozó-titanátok-rácsállandóit-hahn-táblázat-mutatja.webp)