BEVEZETÉS

Ilyenkor a réteg és az alapanyag között összetartó kapcsolat alakul ki, így a térfogat és felületi feszültség szempontjából optimális tulajdonságkombinációjú, megnövelt élettartamú alkatrészek, szerszámok gazdaságosan állíthatók elő. Elemeztem, hogy az ötvözetlen acél felületén a vas-oxid és az alumínium között játszódik és korundszemcsékhez is vezet az ún. A kísérleti munka második fázisában - részben az első pont szerinti kompozitgyártási kísérlet tapasztalatai alapján - létrehoztam azokat a kerámiaszemcséket, amelyek a nióbiummal ötvözött felületi réteg karbonitizálásával megerősítik az acélmátrixot.

A SZAKIRODALOM ÁTTEKINTÉSE

A KOMPOZITOK ÁLTALÁNOS JELLEMZÉSE

- A kompozitok csoportosítása

- Az in situ kompozitok

Az in situ előállított fémmátrix kompozitok erősítő fázisai jellemzően karbidok, nitridek, boridok és oxidok, vagy esetleg más kemény fázisok. Részecske erősítésű fémmátrix kompozitok – Megerősítő részecskéket in situ állítanak elő, például TiB2 részecskékkel erősített Al mátrix kompozit, Mg2Si részecskékkel erősített Mg mátrix kompozit. Rövid szálakkal megerősített in situ fémmátrixú kompozitok - az erősítő fázis egy in situ kialakított rövid szál vagy szőr (egykristály, amely rövid szál/tű formájában olvadt össze).

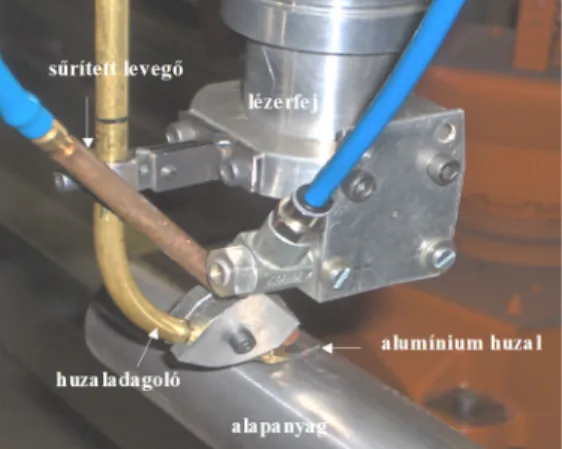

L ÉZERSUGARAS FELÜLETKEZELÉSEK

Ha kompozit felületi réteg készítése a cél, jelenlegi felfogásunk szerint a 2.4 ábra szerinti csoportosítás tovább finomítható, mert a lézersugaras kötés során nem csak a fémkomponensek (ötvözet), hanem az erősítő fázis létrehozásához szükséges reaktív komponensek is bevihetők az olvadékmedencébe. Az egylépéses technológiával (2.5a. ábra) a gyártási anyagot a lézersugár közvetlenül az olvadékmedencébe diszpergálja por vagy huzal formájában. Az ötvözőanyag vagy a töltőanyag felhordásának módja megvalósítható elektromos árammal, hőszórással, ragasztással, festéssel, filmnyomtatással stb. (2.5b ábra).

A FELÜLETI KOMPOZITRÉTEGEK LÉTREHOZÁSA LÉZERSUGARAS DISZPERGÁLÁSSAL ÉS ÖTVÖZÉSSEL

- Diszperziós réteg létrehozása kétlépéses lézersugaras technológiával (az adagolt részecskék nem, vagy

- Diszperziós réteg létrehozása egylépéses lézersugaras technológiával (az adagolt részecskék nem, vagy

- Erősítőfázis in situ képződése kétlépéses lézersugaras technológiával (a reaktív komponenseket hordozó

- Erősítőfázis in situ képződése egylépéses lézersugaras technológiával (a reaktív komponenseket hordozó

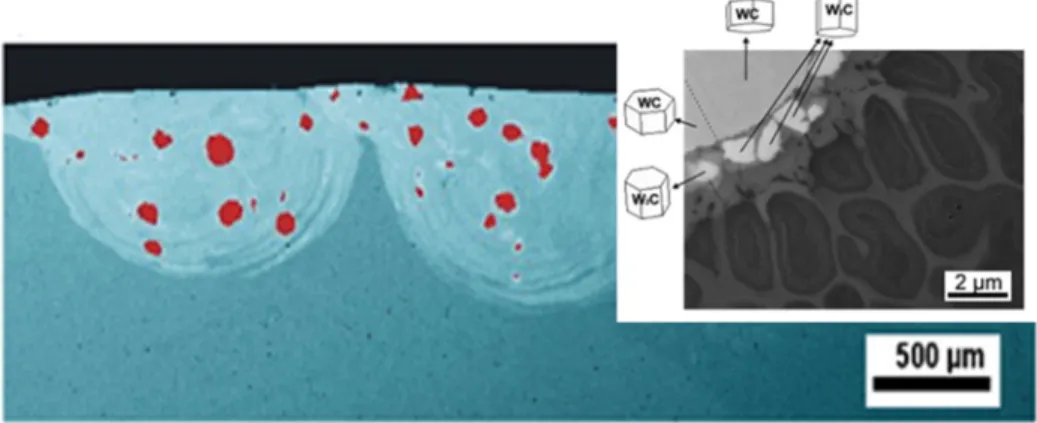

30 2.2.3 Erősítő fázis kialakítása in situ kétlépcsős lézersugaras technológiával (a reaktív komponenseket hordozó anyagokat a mátrixanyagban oldják) a reaktív komponenseket hordozó anyagokat a mátrixanyagban oldják. A röntgendiffrakciós vizsgálati eredmények szerint a világos tónusú kis részecskék (pl. 1-gyel jelölt) MC típusú karbidok, amelyek egyenletes eloszlásban találhatók. Megfigyelhető azonban az is, hogy például az 1-gyel jelölt karbidrészecske közepe sötét, de sugárirányban kifelé haladva világosabbá válik.

S ZAKIRODALMI EREDMÉNYEK ÉRTÉKELÉSE

Ez meglepő, hiszen arra számíthatunk, hogy az egylépéses folyamat során még kisebb részecskék is bekerülhetnek az olvadékba. Ez azt jelenti, hogy a befecskendezhető Al2O3 részecskeméret túl nagy ahhoz, hogy műszakilag hasznos felületi kompozit réteget hozzon létre, mivel a szükséges erősítő szemcseméret nano- vagy mikrokompozitoknál jellemzően 1-10 µm alatt van. Áttérve az in situ kompozit gyártási kísérletek értékelésére, megállapítottam, hogy az acélok esetében a legkézenfekvőbb in situ reakción alapuló egylépéses technológia nanokompozit gyártás céljára még nem valósult meg.

Lie és munkatársai egy kétlépéses eljárásban megpróbálták felhasználni a Fe2O3 és Al közötti termitreakciót kompozit felületi réteg előállítására. Azt is meg kell jegyeznem, hogy az Al mellett más anyagok (Al2O3, Ni, SiO2 és Fe2O3) kerültek a felületre, így a termitreakció eredménye önmagában nem ítélhető meg. A kitűzött cél elérése érdekében egy új komplex eljárást is kidolgoztam, a termitreakción alapuló gyártási kísérletek során tapasztalt korlátok miatt.

Az új technológiai megoldás alapgondolatát a nemfémes reaktív komponens (O, N) elemi formában történő bevitele jellemzi a felületi rétegbe, akár lézersugaras felületi ötvözéssel egyidejűleg, akár ezt követő szilárdtest-termokémiai kezeléssel. A következő részfolyamatban azt vizsgálom, hogy az LMI technológia paraméterei hogyan befolyásolják a termitreakció egyes kiindulási anyagainak, nevezetesen az Al és Fe2O3 porok sikeres oldódását, hiszen az alumínium és az oxigén feloldódása az acélolvadékban előfeltétele az in situ reakció lezajlásának. A réteg oxigéntartalmának kimutatása speciális mintavételi és elemzési technikát igényel, ezért egyes kísérletekben a Fe2O3 port MnO2 porral helyettesítem, feltételezve, hogy a réteg Mn-tartalmának változásából az olvadékban oldott oxigén mennyiségére is tudok következtetni.

A kutatási munkám során alkalmazott in situ módszer lényege, hogy a lézersugaras kezelés során az erősítő kerámia fázis összetevőit (reaktív komponenseit) külön-külön bejuttatom a felületi rétegbe, ahol magában az acélolvadékban vagy a korábban felületi ötvözött rétegben kémiai reakció eredményeként keletkezik a kerámia vegyület, de szilárd állapotban.

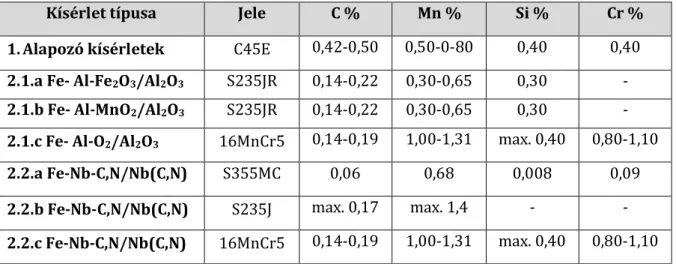

A kísérletekhez használt anyagok

A kísérleti munkám technikai hattére

Az alkalmazott vizsgálati módszerek

A szén-extrakciós replika lényegében egy nagyon vékony, amorf szénfilm, amely pontosan feltérképezi a vizsgált minta felületi szerkezetét, és - ha a minta jellege ilyen - magában foglalja a minta felületén lévő szétválasztott lerakódásokat. A polikristályos blokk anyaga lehet textúramentes vagy texturált, az elhajlási kép filmen, IP lemezen vagy proporcionális vagy szcintillációs számlálócsővel detektálható. Bármelyik röntgendiffrakciós technikát is alkalmazzuk, a mérés lényege a hullámszerű röntgensugár és – első közelítésben – a vizsgált minta hosszú távú sorrendet mutató szerkezeti elemeinek kölcsönhatása.

A röntgencsőből kiinduló, az antikatód anyagminősége által meghatározott hullámhosszúságú sugárzást bocsátanak ki a minta felületére, és a visszavert sugár intenzitását egy számlálócsőben érzékelik. Ezt a feltételt a diffraktométerben úgy oldják meg, hogy a vizsgálandó tárgy a megvilágított felülettel párhuzamos tengely körül 1 szögsebességgel forogjon. A Bragg-egyenlet azt fejezi ki, hogy az egyes épületelemek által szórt sugárzások erősítik egymást, ha útkülönbségük a λ hullámhossz egész számú többszöröse.

A mintáim jellegéből következik, hogy a röntgendiffrakciós módszerek közül csak a fázisanalízis módszert alkalmaztam, amely a diffrakciós vonalsor helyzete és intenzitása alapján a por- vagy blokkmintában jelenlévő kristályos fázisok kvalitatív és kvantitatív meghatározására szolgál. Az egyes kristályos fázisok jellemző d értékeinek tartományát az ASTM adatbázis segítségével vettem figyelembe [Verő, 2009]. Az oxigén meghatározásához a megfelelő acélból vagy lemezből 0,5-1,0 g hengeres vagy lemez alakú mintát kell előállítani vágással vagy vágással.

Az egyes elemek által kibocsátott fény intenzitását a beépített detektorokkal mérik, majd nemzetközi szabványok szerinti kalibrálás után a koncentrációt számítják ki.

![5.3. ábra: Lokális koptató berendezés elvi ábrája és fényképe [Kovács, 2007]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497103.294189/54.892.198.750.681.886/ábra-lokális-koptató-berendezés-elvi-ábrája-fényképe-kovács.webp)

O XID RÉSZECSKÉVEL ERŐSÍTETT KOMPOZITRÉTEG ELŐÁLLÍTÁSÁVAL KAPCSOLATOS ALAPOZÓ KÍSÉRLETEK

- Hőmérsékletmérés eredményei

- A lézersugaras iniciálás hatása a 6 mm-es furatba tömörített tiszta Al-ra illetve tiszta Fe 2 O 3 -ra

- A lézersugaras iniciálás hatása a 2, 6 és a 10 mm-es furatokba zömített Al+Fe 2 O 3 2:1 mólarányú

- Az alapozó kísérletek elemzése a mikroreaktorban lejátszódó folyamatok szempontjából a Fe-Al-O

Ez alól kivételt képeznek a 2 mm-es furat eredményei, ahol az eltérés oka valószínűleg a túl kis térfogattal magyarázható. A hőmérsékletmérés eredményei szerint ezzel a módszerrel a 2 és 4 mm-es lyukú mintákkal végzett kísérletek során hőmérsékletváltozást nem észleltünk, míg a nagyobb átmérőjű lyukaknál a kezelést követően 3. A 6.4 és 6.5.

A 2 mm-es furat eredményei alapján megállapítottam, hogy a termitreakció a lézersugár által közvetlenül érintett felület közelében indult meg, majd nagyon rövid időn belül leállt, mivel nem terjedt át a teljes porkeverékre. A 6 és 8 mm-es furatú mintákkal végzett kezdeti kísérletek során a hőmérséklet néhány másodperc múlva elérte a maximum 85C-ot. Mielőtt megszerkesztenénk a Fe-Al-O hármas rendszer fázisdiagramjának néhány részletét, tekintsük át az Al-O, Fe-Al és Fe-O bináris diagramjait (3. melléklet).

A Fe-Al diagram különböző intermetallikus fázisokat, míg a Fe-O diagram az ismert 3 típusú oxidot mutatja. A Fe-Al-O rendszer létrehozásához olyan optimális hőmérsékletet kell választani, ahol a vízszintes izoterma szakasz megrajzolható. 66 megállapítások széles, 600 oC feletti hőmérsékleti tartományra is igazak, egészen addig, amíg a Fe-Al-O rendszerben az egyes fázisok közötti oldhatóság nem játszik szerepet.

A Fe-Al-O rendszer viszonylag széles, 570 oC feletti és 570 oC alatti hőmérsékleti tartományának elemzése alapján joggal feltételezhetjük, hogy a nem egyensúlyi termit reakciótermék fázisok a színezett és a korund fázis.

O XIDRÉSZECSKÉKKEL ERŐSÍTETT KOMPOZIT ELŐÁLLÍTÁSI KÍSÉRLETEK A L - POR ÉS OXID - RÉSZECSKÉK /O 2 EGYIDEJŰ ALKALMAZÁSÁVAL :68

- Az LMI kísérlettel létrehozott minták fémtani vizsgálata

- A vizsgálatok eredményeinek értelmezése

- Az m komp tömegnövekedés tényleges okának megállapításához szükséges kísérletek eredményeiből

- A nemfémes reaktív komponens (oxigén) bevitele gázfázisból

A kísérletek azonban azt mutatják (7.1. ábra), hogy az 1AlFe3.2 és 1AlFe3.8 kísérletekben az acélanyag csak a teljes lézersugárral kezelt felületen olvadt meg, így az első két kísérlet értékelésekor csak az utolsó oszlopban szereplő értékeket tudtam figyelembe venni. Az Al, O és Fe eredménye ugyanazt a képet mutatta, mint a folt analízis, mivel Fe jelenléte a zárványon belül is kimutatható volt. A kísérletek első részében a lézersugár által megolvasztott medencébe külön-külön bevittem a smirgli kialakulásához szükséges reaktív komponenseket - azaz Al-t és Fe2O3-ot, majd megvizsgáltam a rétegben oldott Al és Fe2O3 (azaz oxigén) tartalmát.

Az alumíniumporral kezelt minták mikroanalízisének eredményeiből (7.7.b ábra) látható, hogy a hozzáadott alumíniumpor tömegáramának növekedésével a rétegben lévő oldott alumínium mennyisége azonos teljesítmény mellett növekszik, melynek értéke a legkisebb tömegáramnál 2-5 m/m% között változott, míg a legmagasabb felületi minta felületénél 23-27 m/m% között változott. Min. alumíniumtartalom a minta széle mentén 0,5 mm mélységben. A tesztek szerint a mátrix alumíniumtartalma ennél lényegesen alacsonyabb (1%, a 7.4. ábra 3. pontjának elemzése), ami azt jelzi, hogy a porkeverék összeadásakor az Al-részecskék csak részben hatolnak át a mátrixon. Egy 79 kísérletből álló sorozatban az első lépésben a felületet Al-al ötvöztem, a második lépésben pedig a MnO2 részecskéket injektáltam az acélolvadékba.

A nagy számú vizsgálati minta és vizsgálati eredmény miatt az alábbiakban csak egy kiválasztott minta (2Al10_2Mn10) segítségével mutatom be az Al és MnO2 porral kezelt minták eredményeit. A mátrixban az oxid zárványok elhanyagolható térfogat-frakciójával, valamint a mátrix Mn-tartalmának enyhe növekedésével és a salakban a Corundum fázis megjelenésével, ez azt bizonyítja, hogy a termitreakció csak korlátozott mértékben zajlott az MnO2 részecskék között. Az előzetes előkészüléknél jelentősen alacsonyabb olvadási pont, az alsó részecskék között. Kisebb méretű részecskék között. A részecskék között a részecskék elhelyezkedtek. a) b). Az egyes minták egy csíkjáról készült SEM-kép hasonló szövetszerkezetet mutatott, ezért a képek között itt csak az Al-6 mintának egy részletét mutatom be (7.21. ábra).

Az ábra jobb oldalán látható a kép közepén elhelyezkedő kerek részecske elemzési spektruma, amelyen az Al és az O dominál, így a részecske nagy valószínűséggel Al2O3 zárványnak minősíthető.

N B (C,N) ERŐSÍTÉSŰ KOMPOZIT ELŐÁLLÍTÁSI KÍSÉRLETEK ELŐZETES N B / FERRO -N B ÖTVÖZÉSSEL

- A reaktív komponensek beviteli alternatívája

- A Nb és a ferro-Nb részecskékkel végzett LMI kísérletek eredményei

- Karbonitridálási kísérletek

- Nitridálható és nem nitridálható acélon ferro-Nb részecskékkel végzett LMI majd karbonitridálási

A 7.29 ábra az 1,5FerrNb10 karbonitridezett minta maratott (Nital 2%) textúráját mutatja Az 1,5FerrNb10-el jelölt minta textúráját a mikrokeménységi érték jelzi, b) A minta és a kialakult kompozit réteg keresztmetszetének SEM képe nagyobb. Janó: Tanulmány fémmátrix kompozit réteg előállításáról lézeres olvadékfecskendezési technológiával, MATERIALS SCIENCE FORUM, Vol.Buza: In situ előállított MMC réteg lézeres olvadékfecskendezési technológiával, MATERIALS SCIENCE FORUM, 2. évf.

Verezub: In-situ synthesis of a carbide-reinforced steel matrix surface nanocomposite by laser melt injection technology and subsequent heat treatment, Surface & Coatings Technology 203., pp. Janó: Investigation on the production of metal matrix composite layers by laser melt injection technology, Materials Science Forum, Vol. Verezub: In-situ synthesis of a nanocomposite of carbide-alarmed steel matrix surface by laser melt injection technology and subsequent heat treatment, Surface &.

Dahotre: Formation of a wear-resistant surface on Al by laser-assisted in situ synthesis of MoSi2. Zhuang: Experiment and modeling of mechanical properties of iron matrix composites reinforced by different types of ceramic particles, Materials Science and Engineering, A527., pp. Chen: WCp/Fe metal matrix composites produced by laser melt injection, Surface and Coatings Technology, 202., pp.

Yue: In situ synthesis of TiC reinforced MMC surface on Al6061 by laser surface alloying, Scripta Materialia 46 p. Guo: In situ formation of TiN/Ti metal matrix gradient coating on NiTi by laser cladding and nitriding. De Hosson: Sliding wear resistance of metal matrix composite layers prepared by high power laser, Surface and Coatings Technology, 197., pp.