1

Metánérzékelés mikropellisztorral Doktori (PhD) értekezés

Készült a

Pannon Egyetem

Vegyészmérnöki és Anyagtudományok Doktori Iskola

keretében Írta:

Bíró Ferenc Témavezető:

Bársony István (DSc)

Budapest

2017

2 Metánérzékelés mikropellisztorral

Értekezés doktori (PhD) fokozat elnyerése érdekében

Írta:

Bíró Ferenc

Készült a

Pannon Egyetem Vegyészmérnöki és Anyagtudományok Doktori Iskola keretében

Témavezető: Bársony István (DSc)

Az értekezést Témavezetőként elfogadásra javaslom (igen/nem)

(aláírás) A jelölt a doktori szigorlaton…………..%-ot ért el.

Az értekezést bírálóként elfogadásra javaslom:

Bíráló neve: ……….. ……… igen/nem

(aláírás)

Bíráló neve: ……….. ……… igen/nem

(aláírás)

A jelölt az értekezés nyilvános vitáján ………%-ot ért el.

Veszprém/Keszthely ………

a Bíráló Bizottság elnöke

A doktori (PhD) oklevél minősítése ……….

………

Az EDHT elnöke

3

Tartalom

Tartalom 3

Rövidítések ... 6

Mennyiségek ... 7

Kivonat 8 Abstract 9 摘要 10 Bevezető 11 1. Irodalmi összefoglalás ... 13

1.1. Gázérzékelők ... 13

1.2. Kalorimetrikus gázérzékelők... 14

1.3. Katalitikus égés elvén működő gázérzékelők ... 14

1.3.1. Gyöngypellisztor ... 15

1.3.2. Szilícium mikropellisztorok általános felépítése... 17

1.3.3. Szilícium mikropellisztorok kialakítása ... 19

1.3.3.1. A membrán ... 19

1.3.3.2. A fűtőszál ... 20

1.3.3.3. Katalizátor rétegek ... 22

1.4. Metánra érzékeny mikropellisztorok és hiányosságaik ... 23

1.4.1. Metán érzékenység mikropellisztoroknál ... 23

1.4.2. Pórusos alumínium-oxid, mint többfunkciós szerkezeti anyag ... 28

1.4.2.1. Pórusos AAO szerkezete ... 28

1.4.3. AAO alkalmazása katalitikus gázérzékelőkön ... 30

1.4.4. A mikropellisztorok szelektivitása ... 31

1.4.5. Fejlesztési irányok ... 31

1.5. A mikrofűtőtestek termikus tulajdonságairól és szerkezeti stabilitásairól ... 33

1.6. Mikropellisztor K+F előélete az MFA-ban ... 38

2. Motiváció ... 40

3. Kísérleti rész ... 41

3.1. Kísérleti munka eszközei ... 41

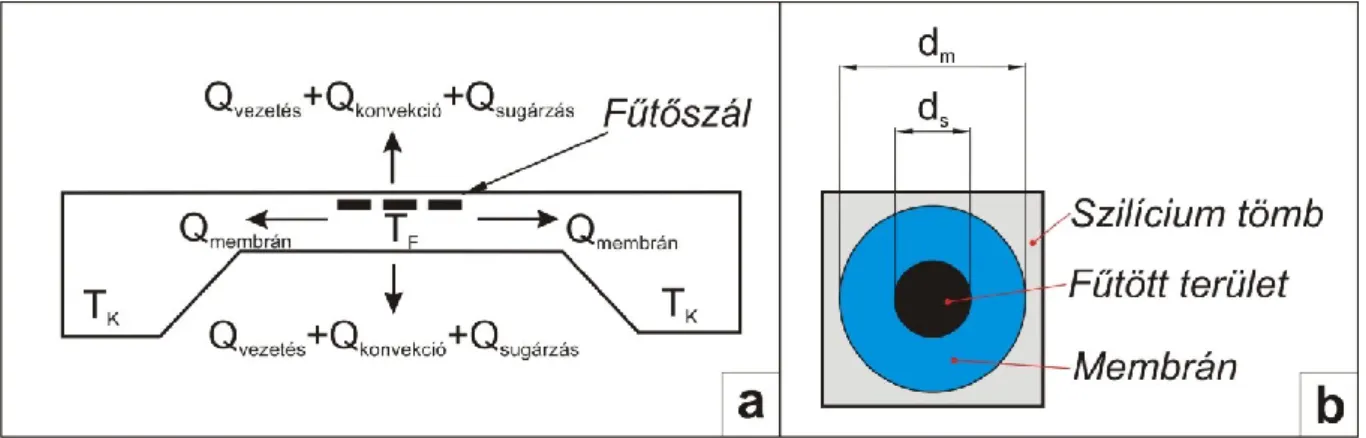

3.2. Mikrofűtőtestek tervezési meggondolásai ... 43

3.2.2. Membrán szerkezet ... 44

3.3. Mikrofűtőtestek és mikropellisztorok megvalósítása ... 46

3.3.1. Technológiai folyamatok ... 46

4

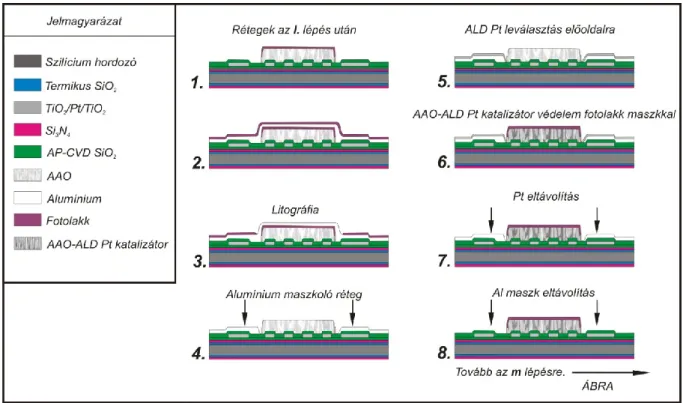

3.3.1.1. Zárt és felfüggesztett membránok kialakítása ... 48

3.3.1.1.1. Perforált membrán típusú mikropellisztorok... 48

3.3.1.1.2. Zárt membrán típusú mikropellisztorok ... 49

3.3.1.2. Pórusos AAO katalizátor-hordozó mintázat kialakítása ... 49

3.3.1.2.1. Mintázott alumínium hálózat anódos oxidálása (f-j´) ... 49

3.3.1.2.2. Anódos oxidáció SiO2 maszkon keresztül (f –l) ... 49

3.3.1.3. Az anódos oxidáció ... 50

3.3.1.3.1. Egylépéses anódos oxidáció ... 50

3.3.1.3.2. Kétlépéses anódos oxidáció ... 51

3.3.1.4. Mikrofűtőtestre integrált Pt katalizátorok készítése ... 51

3.3.1.4.1. DC magnetron porlasztással előállított Pt katalizátorok ... 51

3.3.1.4.2. Pt katalizátor leválasztása ALD technikával ... 52

3.3.1.4.3. AAO-Pt katalizátor készítése impregnálással ... 53

3.4. Méréstechnika ... 54

3.4.1. Mikrofűtőtestek teljesítmény viszonyainak vizsgálata ... 54

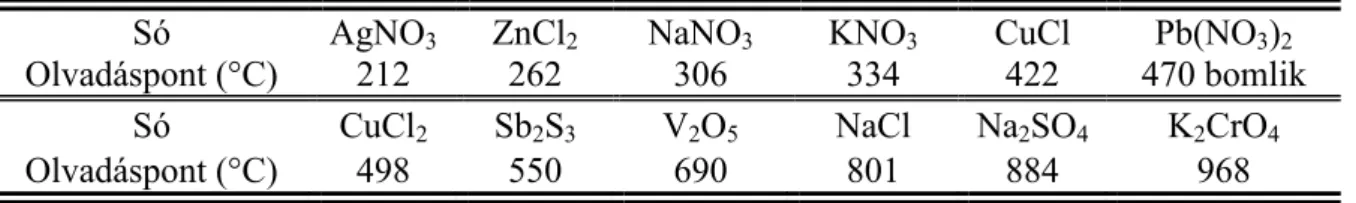

3.4.2. Fűtőtestek átlagos felületi hőmérséklet mérése sóolvadás módszerével ... 54

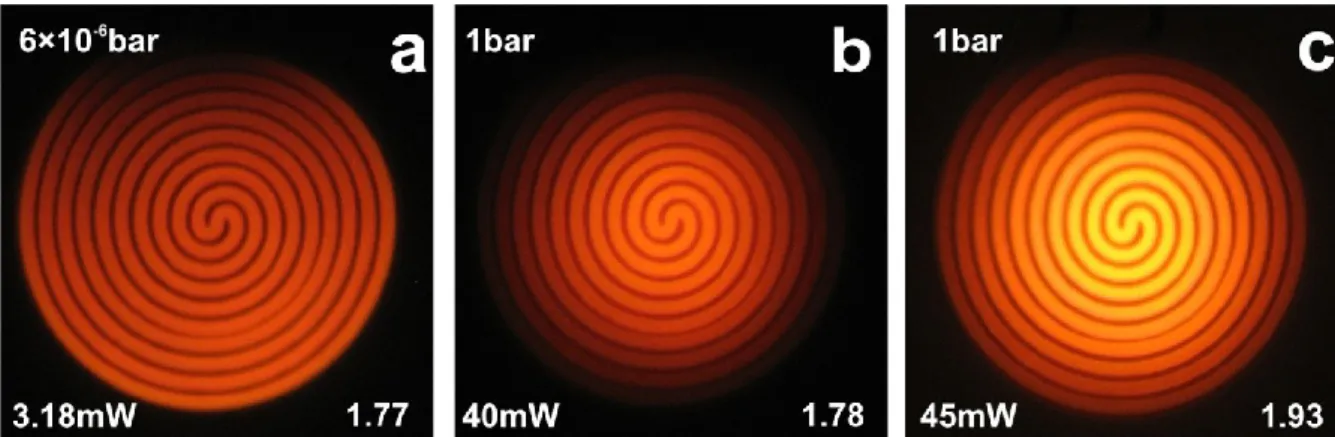

3.4.3. Látható pirometria (Visible Pyrometry) ... 55

3.4.4. Szenzorok érzékenység mérése ... 56

3.4.5. Katalitikus égés reakciósebességének mérése ... 58

3.4.6. Fűtőtestek élettartam vizsgálata ... 58

4. Eredmények ... 60

4.1. Mikrofűtőtestek termikus tulajdonságai ... 60

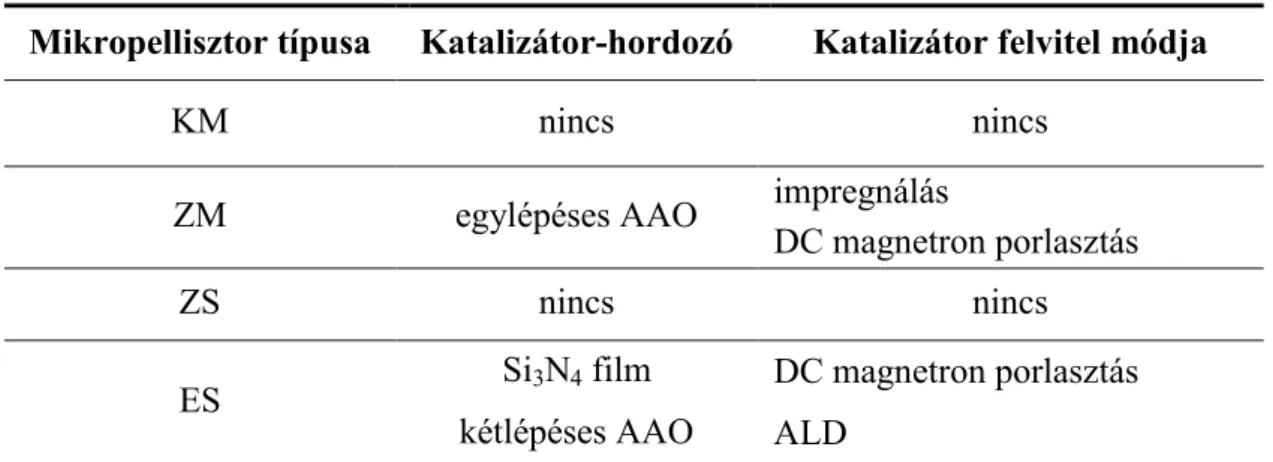

4.1.1. Mikropellisztor alapszerkezetek ... 60

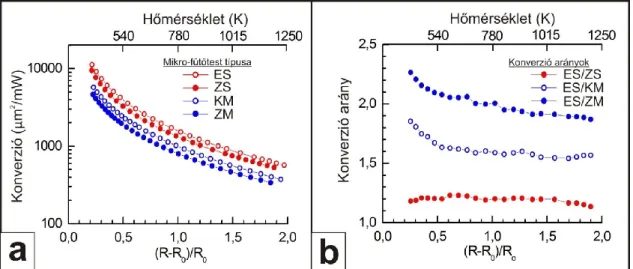

4.1.2. Mikrofűtőtestek teljesítmény konverziója és veszteségi arányai [S1, S2, S3] ... 60

4.1.3. Mikrofűtőtestek hőmérséklet eloszlásának elemzése ... 63

4.2. Anyagtranszport mechanizmusok hatása a fűtőszál degradációjára [S3, S4] ... 65

4.2.1. Fázisátalakulások szerepe a TiO2/Pt/TiO2 fűtőszálak tönkremenetelében ... 65

4.2.2. Termomigráció hatása a Pt fűtőszálban [S1, S4] ... 71

4.3. AAO katalizátor-hordozó réteg integrálása mikrofűtőtestre ... 83

4.3.1. Egy- és kétlépéses anódos oxidáció összehasonlítása ... 83

4.3.2. Egylépéses anodizálással készített AAO-Pt katalizátorok és tulajdonságaik [S5] ... 85

4.3.2.1. Eszközminősítés ... 88

4.4. ALD nano-katalizátorok szénhidrogén detektálásra [S2] ... 89

4.4.1. ALD platina leválasztás ... 89

5

4.4.2. AAO-ALD Pt katalizátor integrálása ES típusú mikrofűtőtestre ... 93

4.4.3. Funkcionális mérések ... 94

4.4.3.1. Érzékenység vizsgálat metán és propán tartalmú atmoszférában ... 95

4.4.3.2. Propán és metán oxidációjának vizsgálata AAO-ALD Pt katalizátoron ... 97

4.4.4. AAO-ALD Pt katalizátor élettartam vizsgálata [S2] ... 101

4.4.5. Fűtőtestek maradó deformációja ... 107

4.5. Összefoglalás ... 109

5. Irodalom jegyzék ... 112

6. Új tudományos eredmények ... 123

6.1. Tézispontok ... 123

6.2. New Scientific Results ... 126

7. Saját publikációk ... 129

7.1. A tézispontok alapját képező publikációk [S1… S6] ... 129

7.2. A tézispontokhoz nem kapcsolódó publikációk [S7] ... 129

7.3. Poszter és szóbeli előadások [S8… S12] ... 129

8. Függelék 1-18. ... 131

9. Kitekintés ... 150

10. Köszönetnyilvánítás ... 152

6 Rövidítések

A Fűtőszál kivezetésének jelölése

AAO Anódos alumínium-oxid (Anodic aluminium oxide) AP-CVD Atmoszférikus kémiai gőzfázisú leválasztás

(Atmospheric pressure Chemical Vapour Deposition) ARH Alsó Robbanási Határ

B Fűtőszál kivezetésének jelölése

DSC Differenciál pásztázó kalorimetria (Differential Scanning Calorimetry) EELS Elektronenergiaveszteség Spektroszkópia

(Electron Energy Loss Spectroscopy)

ES Egy karon felfüggesztett fűtőtest, kettősspirál vezetésű fűtőszállal.

KM Két karon felfüggesztett fűtőtest, meander vezetésű fűtőszállal

LPCVD Kisnyomású kémiai gőzfázisú leválasztás (Low Pressure Chemical Vapour Deposition)

MEMS Mikro-elektromechanikus Rendszerek SEM Pásztázó elektronmikroszkóp

TK Elektromos ellenállás lineáris hőmérsékleti együtthatója (szövegben) TEM Transzmissziós elektronmikroszkóp

TO “Transistor Outline” Diszkrét elektronikai alkatrészek tokozásának egy formája WSN Vezetéknélküli Érzékelő Hálózat (Wireless Sensor Network)

ZM Zártmembrán felfüggesztésű fűtőtest, meander vezetésű fűtőszállal ZS Zártmembrán felfüggesztésű fűtőtest, kettősspirál vezetésű fűtőszállal

7 Mennyiségek

α elektromos ellenállás lineáris hőmérsékleti együttható [1/K]

Ak sík katalizátor film területe [m2] d átmérő [m]

Di átlagos pórustávolság [m]

p porozitás [darabszám/μm2] P fűtőteljesítmény [W]

PΔH kémiai teljesítmény [W]

Pr pellisztor referencia elemén mért elektromos teljesítmény [W]

Pa pellisztor aktív elemén mért elektromos teljesítmény [W]

Q termikus energia [J]

r pórus sugara [m]

r reakciósebesség [mol/s]

R fűtőszál elektromos ellenállása fűtött állapotban [Ohm]

R0 fűtőszál elektromos ellenállása szobahőmérsékleten [Ohm]

Ss multirétegben visszamaradó mechanikai feszültség [Pa]

Si vékonyréteg mechanikai feszültsége [Pa]

ti vékonyréteg vastagsága [m]

Tm fém olvadáspontja [K; °C]

T hőmérséklet [K; °C]

8 Kivonat

A disszertáció szilícium tömbi mikrogépészettel kialakított, metán detektálására alkalmas mikropellisztorok fűtőszálaiban illetve katalitikus rétegében végbemenő tönkremeneteli fo- lyamatait vizsgálja 600°C feletti hőmérséklet tartományban.

A megvalósított mikrofűtőtestek nagyvákuumban és légköri nyomáson mért teljesít- mény veszteség arányai alapján rámutat egy hatékonyabb teljesítmény konverzióval rendelke- ző fűtőtest geometriára.

Kísérletileg igazolja, hogy 600°C felett a TiO2 tapadóréteg átkristályosodása hozzájá- rul a fűtőszál élettartam csökkenéséhez és az ellenállás instabilitásokhoz. Az ellenállás időbeli változása, továbbá anyagszerkezeti vizsgálatok alapján megállapítja, hogy a tönkremeneteli folyamat négy fázisban zajlik le.

A látható pirometria módszerének alkalmazásával elemzi a magashőmérsékletű fűtő- szál felületi hőmérséklet eloszlását. Kísérletileg igazolja, hogy a szálmenti hőmérsékleti gra- diensek hatására kialakuló termomigráció hozzájárul a fűtőszál degradációjához és a hibahe- lyek szálmenti, szabályos eloszlásának okát is tárgyalja. Az eredmények alapján kísérletileg bizonyítja, hogy a tönkremenetelt előidéző anyagtranszport jelenség geometria független és minden fűtőtestre általánosan igaz. Egyben egy általános módszertant ad a termomigráció által okozott hibaforrások felderítésére prototípus és Véges Elem Módszerekkel (FEM) szi- mulált eszközökön egyaránt.

Megállapítja a metán érzékelés szempontjából fontos kinetikai tulajdonságokat, úgy- mint az oxidációs reakciók diffúzió kontrollált tartományait és a folyamatok aktiválási energi- áit. Kísérletileg bizonyítja, hogy a katalitikus érzékelés csökkenését a leválasztott Pt katalizá- tor migrációja okozza, amelyet az inhomogén felületi hőmérsékleteloszlás hatására kialakuló hőmérsékleti gradiensek hajtanak.

Ugyanezen hőmérséklet tartományban a pórusos AAO katalizátorhordozó átkristályo- sodása következtében jelentős termomechanikai húzófeszültség ébred a vékonyrétegben, amely megbontja a teljes aktív terület mechanikai feszültség viszonyait. Ez végeredményben a fűtőtest folyamatos deformációjához, majd töréséhez vezet.

A kísérleti eredmények alapján elmondható, hogy maga a fűtőtest tartósan 950 K, az AAO- ALD Pt katalizátor pedig 850 K alatt használható.

9 Abstract

This thesis is an overall discussion on the degradation mechanisms of a methane sensitive micro-pellistor, which comprises platinum filament and its active area is sensitised by Atomic Layer Deposited Pt nanocatalyst.

The phase changes in the TiO2 (25 nm)/Pt (300 nm)/ TiO2 (25 nm)heaterlayer stack were studied on a “stress-free” suspended SiN/SiO2 membrane which influence its perform- ance. For <900 K the crystal growth in the polycrystalline Pt wire improves the conductivity by grain boundary reduction leading to drift. Around 970-1150 K the recrystallization of Pt is completed and the performance is roughly stable until device breakdown by electromigration.

The phase changes in the TiO2/Pt/TiO2 heater layer stack not only will limit the maximum stable operation temperature to 1100 K but also initiate the fast degradation by the migration mechanisms.

This work established the correlation between the breakdown-positions and the tem- perature gradients on different Pt filament layouts in cantilever and full membrane type mi- cro-hotplates. Beside electromigration, the temperature gradient driven thermomigration of Pt was identified. This limits the local allowable temperature gradient to less than 0.4°C/μm for operation temperature above 700°C.

The catalytic devices were characterized in terms of responses for exposure to meth- ane and propane down to 20% LEL. Due to the required high temperature for methane cataly- sis up to the maximum 700°C temperature of the heater only the chemical reaction controlled mode of operation could be obtained. Propane, nevertheless, can be detected by the same sensor above 520-540°C in the transport controlled mode. Analysis of the lifetime and stabil- ity of the combustion-type micro-pellistor sensors revealed that the dominating limitation in the operation temperature is the depletion of Pt catalysts.

10 摘要

微米甲烷催化燃烧传感器的研究

本论文制备了基于MEMS技术的微米甲烷催化燃烧传感器, 在600°C以上的工作温度 研究铂加热丝的热降解机理而且催化剂层的降解机理。

按照在真空和大气压力电加热功率测试的结果,制作了一个加热功力效率高的 MEMS 形 制。

用微热板进行高热持久测试。结过表明,在 600 度以上二氧化钛粘连层重结晶提高铂 丝的电阻而减少加热丝的寿限。通过 TEM, SEM, EDS, EBD 等表征测试发现,铂加热丝 的降解机理分为了四个阶段。

采用看见光测温仪技术分析了铂加热丝的温度状况。研究发现沿铂加热丝存在温度陡 度。

另外温度陡度的定位和击穿地点密切相关, 所以过铂原子的热扩散温度陡度对热丝的 热降解有影响。这个结果对每微热板都是放之四海而皆准的道理。

采用电化法合成介孔 AAO (Anodic Aluminium-oxide) 载体层在微米微热板上面,

原子层沉积法 (Atomic Layer Deposition) 在 AAO 孔隙里面负载铂纳米粒子(AAO-ALD Pt)。用 AAO-ALD Pt 作为催化剂层,以 MEMS 技术制作了微米甲烷催化燃烧传感器,并 进行气体测试。性能研究发现,微米甲烷催化燃烧传感器对甲烷-空气混合物的输出信 号比到现在发表了所有的微米甲烷催化燃烧传感器都高。虽然微米甲烷催化燃烧传感 器的灵敏度满足实际运用的需求,但是 AAO-ALD Pt 催化剂层寿限较短。采用 SEM,

TEM 测试吧用坏传感器的催化剂层进行了。结果表明,由于微热板不均匀的表温,铂 纳米粒子往微热板冷的周边扩散了。这是催化剂层的降解机理的原因。

11 Bevezető

Mióta a szénbányászat ipari méreteket öltött, a robbanásveszélyes szénhidrogének detektálása is fontossá vált. Napjainkban az olaj-, a gáz- és a vegyipar több millió kis fogyasztású és megbízható gázérzékelőt igényel a környezet monitorozására, vagy éppen szénhidrogén szi- várgás jelzésére. A metán mellett a hidrogén és a propán-bután gáz érzékelése épületekben és nyílt térben egyaránt biztonsági követelmény. A szénhidrogének levegőben való detektálására alkalmas első miniatűr kalorimetrikus elven működő szenzort a múlt század közepén fejlesz- tették ki, amely a kontrollált katalitikus égés által okozott hőmérséklet-változáson alapult. Az említett gázok alsó robbanási határa (ARH) 1-10 tf% tartományba esik, ebből kifolyólag de- tektálásukra a katalitikus érzékelők a legmegfelelőbbek. Noha az ilyen típusú szenzorok meg- bízható válaszjelet adnak akár egy évet meghaladó élettartam mellett, döntő hátrányuk a típus- tól függő nagy teljesítmény igény (0,2 mW-2 W). Az érzékelőket a legtöbb esetben költséges, robbanás biztos tokozásba építik be azért, hogy a magas hőmérsékletű katalizátor felület vé- letlenül se tudja meggyújtani azt a környezetében lévő gáz-levegő keveréket, amelyben a szénhidrogén koncentráció már meghaladta az alsó robbanási határt. Metán esetében az alsó- robbanási határt meghaladó koncentráció esetén a gázkeverék gyulladási hőmérséklete 585°C, a gyújtási energiája 450°C-on nagyobb, mint 0,18 mJ [1]. A szenzorok miniatürizálásával, valamint üzemi hőmérsékletük csökkentésével olyan kis teljesítmény igényű eszközök előállí- tása tehát a cél, amelyek továbbra is eleget tesznek a biztonságtechnikai követelményeknek úgy, hogy olcsóbbá teszik a tokozást és igazodnak a modern vezeték nélküli hálózatokhoz is.

A vezeték nélküli szenzor hálózatok (WSN) nagy csomópont sűrűségük és alacsony telepítési költségük miatt ígéretes megoldást nyújthatnak mind a háztartások, mind az ipari létesítmé- nyek biztonsági felügyeletére [2]. Kis fogyasztásuk révén a miniatürizált katalitikus szenzorok kézenfekvő építő elemét képezhetik ezen hálózatoknak, megfelelő élettartam és megbízható- ság mellett.

Noha számos mikroméretű, katalitikus elven működő szenzor (mikropellisztor) műkö- dését demonstrálták már az irodalomban szénhidrogének robbanásbiztos detektálására, nincs olyan közöttük, ami metán érzékelés esetében teljesen kielégítené az élettartamra és a stabili- tásra vonatkozó EU szabványban meghatározott követelményeket [3], sem a vezetékmentes érzékelőktől megkövetelt tulajdonságokat. Munkámban elsősorban a kritikus metán- érzékelési terület kérdéseire fókuszálok. A mikroméretű katalitikus eszközök stabilitási prob- lémáinak szisztematikus feltárása lehetőséget nyújt, hogy behatároljuk egyes konstrukciós

12 anyagok és szerkezeti kialakítások korlátait és kijelöljük az utat olyan új anyagok és techno- lógiák alkalmazására, melyekkel megbízhatóbb érzékelők készíthetők.

13 1. Irodalmi összefoglalás

1.1. Gázérzékelők

A gázérzékelők az általános érzékelés elve alapján olyan kémiai érzékelők, amelyek egy mérőkörben a detektálandó gázok koncentrációjával arányos villamos jelet szolgáltatnak (1. ábra).

1. ábra Kémiai érzékelő működési elvének blokkvázlata, Wang alapján [5].

A kémiai érzékelők családja mára számos, különböző működési elvű szenzort foglal magában [4]. Wang és Göpel alapján a detektálandó közeg szempontjából csoportosított kémiai érzéke- lők családfáját a 2. ábrán mutatom be a könnyebb áttekinthetőség kedvéért.

2. ábra Kémiai érzékelők csoportosítása a detektálandó közeg alapján Wang és Göpel nyomán [5, 6].

14 A kémiai érzékelők feladata a környezet monitorozása, amiben a gázérzékelők elsődleges szerepet töltenek be. A gázérzékelőkkel szemben támasztott alapvető követelmények: az ér- zékenység, szelektivitás és a stabilitás, amely paramétereket az érzékelés módja és az érzékelő anyaga döntő módon befolyásolja. Új anyagok, szerkezetek, vagy új detektálási módszerek alkalmazásával az érzékelők kritikus paraméterei jelentősen javíthatók [7].

Dolgozatomban a kalorimetrikus elven működő szenzorok csoportjába tartozó mikro- pellisztorokkal foglalkozom. Ezek elérési útját a családfában pirossal jelöltem. A jelzett ágon kívül eső elvekre és módszerekre az irodalmi áttekintésben nincs módom részletesen kitérni, az azokkal elért eredményeket esetenként csak referenciaként, az összehasonlítás kedvéért említem meg.

1.2. Kalorimetrikus gázérzékelők

A kalorimetrikus gázérzékelők a környezetben jelenlévő gázokat illetve gőzöket hő- mérsékletváltozás detektálása alapján érzékelik. A hőmérséklet megváltozását okozhatja a szenzor és környezete között megváltozott hővezető képességű atmoszféra miatt fellépő hő- mérséklet különbség, vagy exoterm, ill. endoterm kémiai reakció is. Ez alapján különbözte- tünk meg hővezető képességi, illetve katalitikus égés elvén működő gázérzékelőket. A hőmér- sékletváltozás villamos jellé történő átalakítására használt fizikai effektus alapján mind a hő- vezető képesség, mind a katalitikus égés elvén működő érzékelők működhetnek piroelektromos, termo-elektromos vagy elektromos ellenállás változás mérése alapján.

1.3. Katalitikus égés elvén működő gázérzékelők

A katalitikus égés elvén működő gázérzékelők (továbbiakban csak katalitikus gázérzé- kelők) működése az érzékelő elemen tartósan zajló exoterm oxidációs reakció által felszabadí- tott reakcióhő mérésén alapulnak. Az oxidációs reakció folyamatosságát a környezetben szük- ségszerűen jelenlévő oxigén és az adott koncentrációban jelenlévő éghető kémiai vegyület tartja fenn. A reakciósebesség szabályozását valamint az üzemi hőmérséklet stabilitását hete- rogén katalizátor biztosítja. Azok a szenzorok, amelynek a gázkoncentrációval arányos villa- mos jelét a reakcióhő által kiváltott elektromos ellenállás változás okozza, pellisztoroknak nevezzük. A pellisztor szó az angol pellet-resistor szavak keresztezésével alakult ki és hono- sodott meg a magyar műszaki nyelvben is. A pellisztoroknak két további csoportja van: a gyöngypellisztor és a síkpellisztor. A vékonyréteg technológiával készült pellisztorokat

15 síkpellisztorok közé soroljuk. A közéjük tartozó szilícium alapú pellisztorokat mikro- pellisztorként definiálja a szakirodalom.

1.3.1. Gyöngypellisztor

Alapvetően szénbányák számára, metán detektorként fejlesztették ki az 50-es években, majd később az alkalmazásuk más ipari környezetre és további éghető gázok, gőzök érzékelé- sére is kiterjedt [8, 9, 10]. Szerkezeti felépítését tekintve egy pórusos heterogén katalizátor gyöngybe ágyazott platina spirálból áll (3a, b ábra). A spirál egyszerre szolgál fűtőszálként és hőmérőként is. Mivel a szenzor kulcsfontosságú eleme a katalizátor, alapvetően ennek tu- lajdonságai határozzák meg a detektálható gázok fajtáját és azok koncentráció tartományát, továbbá a szenzor fogyasztását és élettartamát is. A katalizátorok nagy felületű γ-Al2O3 hor- dozón diszpergált platinából készülnek és egyéb adalékanyagokat is tartalmaznak, mint pl.

tórium-oxidot, vagy kaolint. Üzemeltetés során, a katalizátor hőmérsékletét úgy választják meg, hogy a detektálandó gáz oxidációja a diffúzió kontrollált tartományában történjen, ugyanis a reakciósebesség ebben a tartományban csak kis mértékben változik a hőmérséklettel.

3. ábra A gyöngypellisztor vázlata a). Katalitikusan aktív masszával bevont gyöngypellisztor b).

Robbanásbiztos tok foglalatába szerelt gyöngypellisztor pár. A baloldali az aktív, jobb oldali a passzív elem c).

Az érzékelő rendszer egy katalitikusan aktív és egy passzív referencia elemet tartalmaz, ame- lyeket egy, a gázok diffúzióját lehetővé tevő, de az esetlegesen kialakuló lángot elnyelő szinterelt bronz lappal lezárt robbanásbiztos tokba építenek be (3c. ábra bronz nélkül), majd a sorba kapcsolt elemeket egy kompenzáló potenciométerrel Wheatstone-híd elrendezésbe kap- csolják. Működés során a szénhidrogén-levegő keverék kontrollált úton elég a katalitikusan

16 aktív elem felületén, megemelve annak hőmérsékletét és a platina szál ellenállását. Ez az ellenállásváltozás a Wheatstone-híd átlójában kimeneti jelet kelt. A passzív elem szerkezetileg azonos felépítésű, de a platina spirált olyan masszával vonják be, amely termikus tulajdonsá- gai közel hasonlóak a katalitikus gyöngyéhez, de nem játszódik le rajta kémiai oxidáció. A referenciaelem funkciója, hogy a környezeti hőmérséklet változása során kompenzálja az ak- tív elem ellenállás változását a mérőkörben, így megakadályozza a hőmérsékletváltozás okoz- ta téves riasztást. A szinterelt bronz diffúzornak köszönhetően az esetleges makroszkópikus áramlás (szél, huzat) sem okoz hamis jelet a két érzékelő közötti hőszállítással.

Néhány tájékoztató jellegű adat a 3. ábrán látható gyöngypellisztor érzékelő párról:

Teljesítmény igény: 1-1,5 W

Érzékenység: 20-25 mV/% CH4

A gyöngypellisztorokról bővebb információt találhat az Olvasó Göpel könyvében [6], míg a gyönygypellisztorok robbanás veszélyes környezetben történő alkalmazásról a Draeger cég adott közre egy részletes leírást honlapján [1]. Összehasonlításként néhány modern piaci for- galomban kapható pellisztor típusú érzékelő főbb jellemző paraméterét és gyártóját láthatjuk az 1. Táblázatban.

Gyártó Típus

Teljesítmény- igény [mW]

Érzékenység

[mV/% CH4] Élettartam Hivatkozás

Alphasense Ltd.

CH-D3 190 10-17 Eredeti érzékenység

75%-ig 2év www.alphasense.com SGX

VQ548MP 120 12 Érzékenység csökkenés

0,6 mV/hónap www.sgxsensortech.com NEMOTO

Sensor Engineering Co.

NCP 170 S

350 45 5 év garancia, üzemel-

tetéstől függően. www.nemoto.eu HPJ Sensor

MK101 330 20-25 - www.hpjsensor.com

1. Táblázat Néhány piacon található pellisztor típusú, metánérzékeny gázérzékelő adatai. További referenciákat találhat az Olvasó a [11] irodalomban.

A piacon található, minőségi tanúsítvánnyal rendelkező metánérzékelők paraméterei mutatják, hogy a XXI. század elejére ezen a területen is történt előrelépés a teljesítményigény és a tokozás terén egyaránt, törekedve a méretcsökkentésre. Példaként a NEMOTO japán cég robbanásbiztos tokozással ellátott pellisztor típusú érzékelőjének legnagyobb mérete sem ha- ladja meg a 20-25 mm-t, mindemellett 20 mV/% CH4 érzékenységű, öt év várható élettartam

17 mellett. A fejlesztések még mai napig is tartanak. A teljesítménycsökkentés egyik iránya a tokozás hőszigetelésének javítása. Hongyu és munkatársai pl. egy rendkívül jó hőszigetelő anyaggal, hidrofób szilika aerogéllel bélelték ki a tokot, amivel közel 20% teljesítmény nyere- séget értek el. Az így kapott gyöngypellisztor 80 mW fűtőteljesítménnyel, 50 mV/% CH4 ér- zékenységet mutatott. Ezek a paraméterek - amint látni fogjuk - elérik a legtöbb szilícium mikropellisztorét [12] (4b. ábra). Más cégek, mint az SGX Sensortech már teljes egészében a MEMS eszközökben látják a jövőt és több mikrogépészettel készült szilícium pellisztoruk is kapható a piacon (4a. ábra). A mikropellisztorok bíztató jövőképéről Rob White, az SGX Sensortech marketing igazgatója adott közre egy nyilatkozatot [13].

4. ábra SGX Sensortech által gyártott szilícium MEMS mikropellisztor. A külön aktív és referencia elemmel felépülő lapkák mérete 1 mm2 [13] a). Hongyu TO tokozott gyöngypellisztora. A gyöngy közel 1 mm hosszú [12]

b).

1.3.2. Szilícium mikropellisztorok általános felépítése

A mikropellisztor tömbi mikrogépészettel gyártott mikrofűtőtestpárból áll, amelyek közül az egyik fűtőtest fűtött területét heterogén katalizátor film/réteg borítja. A fűtőtest a szilícium tömbön, vékonyréteg technológiával készített, hőszigetelő membránból és a memb- ránba integrált fűtőszálból áll (5a. ábra). A fűtőszál a gyöngypellisztorhoz hasonlóan hőmé- rőként is szolgál. Hogy a fűtött terület számára jó hőszigetelést érjenek el a magas hőmérsék- let eléréséhez kis elektromos teljesítmény befektetése mellett, a szilíciumot a fűtőtest és a felfüggesztések alól is eltávolítják. A membrán kialakítása, valamint a szilícium üreg kiképzé- sének módja alapján három eszköztípust különböztetünk meg (5b. ábra) [14, 15]. A fűtőtest elhelyezkedhet zárt (telemembránon), vagy felfüggesztett (perforált membránon). A zárt

18 membrános mikrofűtőtesteket a szilíciumhordozó hátoldaláról, a perforált fűtőtesteket a szilí- ciumhordozó elő- vagy hátoldaláról marással alakítják ki. Az A típusú eszköz a perforált membrán, amelyet előoldali (alá)marással, a B típusú zárt membrános fűtőtestet a hátoldalról, míg a perforált C típusút szintén a hátoldalról tömbi mikrogépészettel alakítják ki. Itt kitérek egy különleges esetre - ami nem szerepel az ábrában - a 3D-s mikrofűtőtestre. Ez leginkább a C típusba sorolható, de a fűtött terület nem sík, hanem egy V alakú, kádszerű üreg, amelyben a fűtőszál húzódik [16]. A membrán hőveszteségének csökkentése érdekében a fűtőtestet a zárt membránon való elhelyezés helyett azok anyagából kialakított vékony karokra függesztik fel. Ezek az ún. perforált típusú mikrofűtőtestek a felfüggesztő karok száma szerint csoporto- síthatók.

5. ábra A mikrofűtőtest általános felépítése. A SEM felvétel két karon felfüggesztett „C” típusú mikro- pellisztort mutat. A fűtőtesten meander alakú fűtőszál húzódik a). Mikrofűtőtestek főbb típusai és jellemzői, a szerkezet kialakítás szempontjából b). „B” típusú, zárt membrános mikrofűtőtest. A fűtőszál körül a membránon keresztül átsejlik a kör alakú üreg körvonala c). „C” típusú, egy karral felfüggesztetett mikrofűtőtest, katalitikus elven működő gázérzékelőkhöz d). „A” típusú, négy karral felfüggesztett mikrofűtőtest, Taguchi típusú gázérzé- kelőkhöz. Az üreget pórusos szilíciummarással alakították ki e). A fenti felvételek az MFA Mikrotechnológia osztály által készített szenzorokról készültek.

19 A gázérzékelők gyakorlati megvalósításában három típus terjedt el, az egykarú (cantilever type), kétkarú (bridge type), és négykarú (spider type) mikrofűtőtestek (5a, d, e. ábra). A mikropellisztorok működése és alkalmazástechnikája megegyezik a gyöngypellisztornál leír- takkal.

1.3.3. Szilícium mikropellisztorok kialakítása 1.3.3.1. A membrán

A mikrofűtőtestek membrán anyagának megválasztása hatással van a kész eszköz me- chanikai szilárdságára, élettartamára és kis részben a teljesítmény igényére. Mechanikai szi- lárdság szempontjából a felfüggesztett membrán visszamaradó mechanikai feszültsége még fűtött állapotban sem haladhatja meg a 150 MPa értéket, hogy elkerüljük a membrán törését [17, 18].

Réteg Átlagos feszültség [MPa]

Hővezetési tényező [W/m∙K]

Termikus oxid/SiO2 -300…-330 0,8…1,38

LPCVD szilícium-nitrid/Si3N4 840…1015 16…33

SiN1,05 50 3,5

2. Táblázat Mikrotechnológiában alkalmazott dielektromos vékonyrétegek fontosabb tulajdonságai [19].

A mikrotechnológiában használt vékonyréteg dielektrikumok, mint pl. a termikus SiO2, vagy a sztöchiometrikus szilícium-nitrid (Si3N4) önmagukban a több száz MPa visszamaradó me- chanikai feszültség miatt nem teljesítik ezeket a feltételeket (2. Táblázat), viszont jó hőszige- telő tulajdonságaik alkalmassá teszik ezeket a rétegeket kis hőveszteségű membránok kialakí- tásra. Kihasználva az oxidréteg nyomó- és a nitridréteg húzófeszültségét, megfelelő rétegvas- tagsággal rétegzett oxid-nitrid filmből, multiréteges szerkezettel közel feszültségmentes membránok alakíthatók ki [19, 20].

További lehetőség a visszamaradó mechanikai feszültség csökkentésére a nem egyensúlyi SiNx filmek szilícium tartalmának növelése. Membrán struktúrák kialakítására SiN1,05 össze- tételű réteg a legalkalmasabb [21, 22/pp.55-56], de a feszültségmentesítés ára a jobb hővezető képesség, azaz kedvezőtlenebb termikus szigetelés.

20 A membránkialakítás során a tömbi szilíciumot távolítják el a fűtött terület és a felfüg- gesztés alól. A kialakított légérés javítja a hőszigetelést. Zárt és perforált membránok esetében a tömbi szilícium eltávolítása a szelet hátoldaláról történik a szilícium anizotróp nedveskémiai marásával, vagy mély reaktív ionmarással. A nedveskémiai marást KOH oldatban végzik és megállító rétegként szilícium-nitrid, vagy szilíciumdioxid használatos. Hátránya, hogy az [100] Si szelet marása során keletkező (111) síkok által határolt ferde oldalfal miatt, nagyobb lapka méretet eredményez.

A mély reaktív ionmarás előnye, hogy a hordozó síkjára merőleges oldalfalú üreg is készíthető, ami kisebb lapkaméretet tesz lehetővé. A szilícium tömbi megmunkálásának ezen módja a Robert Bosch GmbH által szabadalmaztatott anizotróp plazmamarás [23, 24].

A szelet előoldaláról történő membrán kialakítás egyik ritkán használt módja a póru- sos szilícium feláldozható segédréteg alkalmazása [25]. A pórusos szilícium feláldozható ré- teggel készült fűtőtestek esetében a membrán és a felfüggesztések alatt pórusos szilíciumot alakítanak ki HF tartalmú elektrolitban, a szilícium elektrokémiai marásával, majd híg KOH tartalmú marószerrel eltávolítják. Ilyen esetben a membrán anyagát ennek megfelelően kell megválasztani, erre a célra kizárólag szilícium dús szilícium-nitrid használható. Ilyen esetben akár felfüggesztett Si egykristály fűtőszál is készíthető a pórusos Si alámarás által megszabott méretkorlátok figyelembevételével [26].

1.3.3.2. A fűtőszál

A fűtőszálak és a hőmérő ellenállások a mikropellisztorok fűtött területének hőmérsék- let beállítását szolgálják. Üzemi hőmérsékleten ezért stabil szálellenállásra van szükség, hogy elkerüljük az ellenálláscsúszásból származó hibajel okozta hamis riasztást. A pellisztor típusú érzékelőkre vonatkozó európai szabvány 1% ellenálláscsúszást enged meg egy év alatt [3].

Metánérzékelésre használt mikrofűtőtestekben a teljesítmény veszteség csökkentése miatt a fűtőszál tölti be a hőmérő szerepét is, de a nagyobb pontosságot igénylő mikrokaloriméte- rekbe külön hőmérőt építenek [27-30].

A fűtőszálak esetében fontos az anyagválasztás és a szálvezetés geometriája. A fűtő- szál anyagául nagy, 10-6 Ω∙m fajlagos ellenállású elektromigrációnak ellenálló vezetők vagy félvezetők a legalkalmasabbak [31]. Az áramsűrűség a megengedett 109 A/m2 értéket lehető- leg ne haladja meg [32]. Mivel a fűtőtest hőmérséklet változását a fűtőszál ellenállás változá- sa konvertálja villamos válaszjellé, a fűtőszálanyagnak lehetőleg α=2∙10-3 1/°C-ot meghaladó

21 TK-jú legyen. A gyakorlati mikropellisztorok számára leginkább elterjedt fémek a platina [33-35], ritkább esetben a Ni80Fe20 ötvözet [32] vagy wolfram. A tömbi, tiszta platina előnyös tulajdonsága, hogy az ellenállás hőmérsékleti együtthatója magas (3.2×10-3 1/˚C) és egy szé- les hőmérséklet tartományban közel állandó, így szálhőmérőnek és fűtőszálnak egyaránt meg- felelő. Vékonyrétegek esetében a rétegleválasztás és az utólagos magas hőmérsékletű folya- matok során kialakuló kristályhibák, anyagszerkezeti változások, valamint a réteg mechanikai feszültsége miatt ez a tömbire jellemző érték leromlik. Platina esetében az alkalmazott tapadórétegtől, a leválasztástól és az utólagos hőkezeléstől függően akár 1,6∙∙∙3×10-3 1/˚C értékek között is változhat [36, 37]. A fémek, különösen a platina esetében a fűtőszál és membrán között fontos a tapadóréteg alkalmazása. A tapadóréteg anyaga lehet Ta, Ti, Hf, TiO2 esetleg Al2O3. További probléma a platina fűtőszálak esetén, hogy a fém tapadórétegek anyaga hajlamos a fűtőszálba diffundálni, ami magas hőmérsékleten hozzájárul a szálellenál- lás instabilitásához (1.5. Fejezet).

A félvezető anyagok közül a polikristályos szilícium, egykristály szilícium és a szilíci- um-karbid a legelterjedtebb technológia-kompatibilis fűtőszál anyagok [26-28, 38]. Egy adott hőmérséklet tartományban negatív TK-juk van, ami azért előnyös tulajdonságuk, mert csök- kenti a forró pontok kialakulását a mikrofűtőtestben, ellenben a pozitív TK-jú fémekkel, me- lyek esetében a forró pontok helyén lokálisan megnövekedett szálellenállással és hőmérséklet inhomogenitással kell számolnunk [31].

6. ábra Általánosan használt meander a) és kettős meander b) fűtőszál rajzolatok.

A fűtőszálat minden esetben szilíciumoxid, vagy szilícium-nitrid rétegekkel borítják be, hogy elkerüljék a környezet oxigénjével való érintkezést, ami megakadályozza a tapadóréteg oxidá- cióját és a fűtőszál időelőtti tönkremenetelét. A fűtőszál kialakításánál fontos a fűtött terület legnagyobb mértékű borítottsága, ami javítja a szenzor érzékenységét, valamint a hőmérséklet homogenitást, bár ez utóbbi az esetek többségében kevésbé kerül előtérbe. Az általánosan

22 használt fűtőszál geometriák az 6. ábrán láthatók. További változatokat a [14] irodalomban találhat az Olvasó.

1.3.3.3. Katalizátor rétegek

A katalitikus égés elven működő érzékelők szilárd heterogén katalizátort használnak [39]. A katalitikus mikrorendszerekben, mint a mikroégetők és mikropellisztorok a katalizátor fontos szerkezeti elem, ugyanis a rendszer ezen keresztül ad válaszjelet a célmolekulákra. A katalizátor csökkenti az oxidációs folyamat aktivációs energiáját anélkül, hogy önmaga fel- használódna. Az érzékelő válaszjele függ a katalizátor felületén lezajló kémiai reakciósebes- ségtől, amit a hőmérséklet, az aktív helyek felületi sűrűsége, illetve az aktív helyeken időegy- ség alatt átalakult molekulák száma (TOF: turnover frequency) befolyásol. Mivel a katalizált égés a katalizátor felületén játszódik le, a hatás, amely kiváltja az érzékelő válaszjelét, erre a területre korlátozódik. Ezért fontos a mikrogépészetileg megmunkált érzékelőknél a katalizá- tor adott helyen történő leválasztása és a réteg megfelelő tapadóképessége.

Egy katalizátor alkalmazhatóságát általában az alábbi tulajdonságok határozzák meg:

Nagy aktivitás.

Hosszú élettartam, ellenállóképesség oxidációval, szinterelődéssel és „mérgeződéssel”

szemben.

Diffúzió kontrollált tartomány elérése a lehető legalacsonyabb hőmérsékleten. A dif- fúzió kontrollált tartományban a katalizátor felületén lezajló éghető komponensek oxi- dációs sebessége meghaladja a diffúzió által időegység alatt a katalizátor felülethez szállított reaktánsok mennyiségét. Ebben a tartományban a reakciósebesség és a vele arányos válaszjel már nem függ a katalizátor hőmérsékletétől, kizárólag a szénhidro- gén koncentrációjától és a rendszerre jellemző diffúziós folyamatoktól. A mikrofűtőtestek teljesítményfelvételének és termikus igénybevételének csökkentése érdekében fontos, hogy a diffúzió kontrollált tartományt a lehető legalacsonyabb hő- mérsékleten elérjük.

A kívánt helyen történő mikroméretű mintázat kialakításának megfelelő leválasztási módszer alkalmazása.

Noha a metán teljes katalitikus oxidációjára számos fémoxid is alkalmas, gyakorlatilag a ne- mesfémek (Pd és a Pt) a legelterjedtebbek. Ezeken zajlik ugyanis azonos vizsgálati körülmé- nyek között a leggyorsabban a metán oxidációja [39, 40]. Azonban mindkettőnek jelentős

23 hátránya van. Levegőn a Pd már 200°C hőmérsékleten hajlamos az oxidációra, ami kedvez a metán oxidációjához szükséges felület aktív oxigén képződésének. Tartós metán konverzió hiányában, levegő jelenlétében azonban a teljes katalizátor fémtömeg eloxidálódik [41]. A Pt esetében a fém felületén szintén jelen van egy aktív PtO-PtO2 réteg, de a teljes fémtömeg nem oxidálódik el [42, 43]. Hátránya, a metán oxidáció rendkívül nagy aktiválási energiája (>90 kJ/mol). Emiatt a legtöbb mikropellisztoron használt Pt tartalmú katalizátor 600°C-ot megha- ladó hőmérsékleten éri el a diffúzió kontrollált tartomány határát [44]. A szenzor számára viszont ez lenne az optimális tartomány, ugyanis ezen a kis aktiválási energiájú szakaszon a reakciósebesség kevésbé függ a hőmérséklettől [6]. A nagyszámú aktív hely kialakítása érde- kében a katalizátort nagyfelületű, pórusos katalizátor hordozón diszpergálják. A katalizátor aktivitását nagyban meghatározza a szemcseméret. Beck 1-10 nm tartományban Pt szemcsék katalitikus hatását vizsgálta metán teljes oxidációjára γ-Al2O3 hordozón. A TOF értéket 2 nm körül mutatott maximumot (0,08 s-1). A szemcseméretet a hordozó előkezelésével és a kalci- nálás körülményeivel változtatta [45]. A szemcseméret mellett a hordozó is befolyásolja az aktivitást bár hatása nem annyira jelentős, mint azt Park kimutatta. Ő propán oxidációját vizs- gálta különböző kristályszerkezetű Al2O3 hordozókon diszpergált Pt katalizátorokon. Állítása szerint az α-Al2O3 hordozó alacsonyabb hőmérsékleten mutat ugyanakkora reakciósebességet, mint a γ-Al2O3 hordozó [46]. A hordozó anyag változtatásával van lehetőség, a metán ala- csony hőmérsékletű elégetésére. Ezt támasztja alá Roth vizsgálata is, aki megállapította, hogy SnO2-on diszpergált Pt 100°C-kal alacsonyabb hőmérsékleten mutat metán teljes oxidációjára akkora konveziós sebességet, mint γ-Al2O3 hordozón közel azonos diszperzitással [47].

1.4. Metánra érzékeny mikropellisztorok és hiányosságaik

1.4.1. Metán érzékenység mikropellisztoroknál

A mikroméretű, kis fogyasztású, metándetektálásra alkalmas katalitikus érzékelő elvét és működőképességét már demonstrálták. A gyakorlati alkalmazás számára kis fogyasztású (<40 mW), hosszútávon (1 évig) stabilan működő mikropellisztorok viszont még nincsenek a piacon.

A mikropellisztorok felépítése, működése és az egyes szerkezeti elemeire vonatkozó követel- mények tárgyalása után a metán detektálására képes eszközök azon hátrányos tulajdonságaira kívánok rámutatni az irodalom alapján, amelyek nagymértékben meghatározzák az érzékelő

24 megbízhatóságát. Az érzékelő felépítése rendkívül egyszerű, de a magas hőmérsékletű üzem közben párhuzamosan, egymással szorosan összefüggő, önmagukban is bonyolult fizikai- kémiai folyamatok és anyagszerkezeti változások sorozata zajlik le, amelyek együttesen befo- lyásolják az eszköz érzékenységét és élettartamát.

A mikropellisztorokat a 80-es évek közepén kezdték el fejleszteni, hogy kis teljesít- mény igényű, nagytömegben, olcsón előállítható érzékelőkkel helyettesíthessék a gyöngy- pellisztorokat. Az első gázérzékelés céljából készült szilícium mikrokalorimétert F. Nuscheler készítette 1986-ban [48]. A 600 μm átmérőjű aktív területű palládium katalizátor fűtése és a hőmérséklet mérése is a tömbi szilíciumból kialakított bipoláris tranzisztorokkal történt, ame- lyeket Si3N4 réteggel szigetelt el termikusan a szilícium tömbtől. A szenzort a huzalkötéshez használt huzalok tartották a tok fölött. Érzékenységét hidrogéngázra vizsgálta és az eszköz 2000ppm H2 elégetésének hatásra bekövetkező 8 K hőmérsékletváltozás kimutatására volt alkalmas. 450 mW fűtőteljesítményre volt szükség, hogy a szubsztrát elérje a 400 K hőmér- sékletet. A fenti eredmények ugyan előremutatóak a mikroméretű katalitikus gázérzékelők fejlesztése szempontjából, de a hidrogén teljes oxidációja palládium katalizátoron már 470 K hőmérsékleten elérhető. Ezzel szemben a metán palládium katalizátoron való oxidációjához legalább 670-770 K-re van szükség.

Az első platina szálas mikropellisztort üveglapon, mikrogépészeti eljárással Vauchier alakította ki. A fűtőszál 8 μm vastag öntartó platina volt. A mikrofűtőtest 220 mW teljesít- ménnyel ért el 1070 K-t. A metánérzékeléshez 30 ms-os impulzusokkal hajtotta meg a fűtő- szálat. Infravörös felületi hőmérsékletméréssel kimutatta, hogy a fűtőszál 1470 K-t is képes elérni. A maximális metán érzékenységet, ami 35 mV/tf% CH4-nak felelt meg, 1300 K-en érte el. Mindazonáltal már 1020 K elegendő volt a metán katalitikus detektálásához a platina szá- lon [49].

Az első szilícium alapú mikropellisztort Krebs készítette tömbi mikrogépészettel [33]. A kata- litikus égés elvén működő gázérzékelő szilícium-nitridből készült membránjának 500×500 μm2 érzékenyített felületét meander alakú Pt fűtőszállal fűtötte, 100 mW teljesítménnyel 670 K-re. A Pt fűtőszál alatt Ta tapadóréteget alkalmazott és 1070 K-en hőkezelte, hogy csökkent- se az ellenállását. Katalizátorként 500 nm vastag porlasztott Pd filmet használt, amivel 13 mV/tf% CH4 érzékenységet ért el. Élettartam teszteket 670 K-en 500 óráig impulzus üzemben végzett és 15000 ciklusig tönkremenetelt nem tapasztalt. Krebs megjegyzi, hogy saját fűtéssel, a fűtőtest hőmérséklete inhomogén. Ezt figyelembe kell venni a fűtőszál ellenállás változása alapján becsült fűtőtest hőmérséklet megadása esetében. A katalizátor érzékenységének csök-

25 kenését nem vizsgálta ezért nem tudni, hogy a katalizátor levegőn, fűtött állapotban mennyi ideig marad üzemképes.

A mikropellisztorok érzékenysége a katalizátor aktivitásának növelésével [49] és/vagy a fűtőszál érzékenységével növelhető. Lee ezen irányelvek alapján dolgozott ki, egy nagy metán érzékenységű mikropellisztort [50].

7. ábra Az első metándetektálásra készült mikropellisztorok. Krebs Pd katalizátoros mikropellisztora. A memb- rán terület 1,84×1,42 mm a). Vauchier által, üveghordozóra készített mikropellisztor b) [33, 49].

A katalizátort Al2O3 film felületére leválasztott 12, 15, 18 nm vastag Pt réteg hőkezelésével készítette. A Pt felületének növelése érdekében 870 K-en hőkezelt réteg agglomerálódott és néhány tíz nanométeres szemcsék növekedtek. Lee hangsúlyozza, hogy a jó hőszigetelés mel- lett fontos a nemesfém katalizátoron az aktív helyek (site) számának növelése. A mikropellisztor fűtött területe 400 mW fűtőteljesítmény hatására 620 K hőmérsékletet ért el.

Az érzékelő 1000ppm metán koncentráció mellett, a fenti üzemállapotban 2,2 mV válaszjelet adott.

A katalizátor felület növelése érdekében Bartlett platina fűtőszállal ellátott mikro- fűtőtestének fűtött felületére elektrokémiai úton választott le nanostruktúrált Pd katalizátort [51], ami kedvez az oxidáció reakciósebesség növekedésének és javítja a szenzor érzékenysé- gét. A mikropellisztor 770 K-t 170 mW fűtőteljesítménnyel ért el 2×2 mm2-es négyzet alakú oxid-nitrid membránnal (80 nm termikus SiO2/250 nm szilícium dús szilícium-nitrid). A szenzor metán érzékenységét vizsgálva 770 K-en 35 mV/tf% CH4 válaszjelet mért, ami meg- haladja az Krebs által elért értéket. Ezt a mérést mindössze két óra időtartamban végezte, te- hát itt sem ismert, hogy levegőn, fűtött állapotban mennyi ideig marad stabil a katalizátor.

Lee szintén hordozó nélküli, nanostruktúrált Pd katalizátort alkalmazott egy közel 120.000 μm2 területű mikrofűtőtesten, amelynek hőmérsékletét a platina fűtőszál kialakításá- val homogenizálta. Az érzékelő legnagyobb válaszjele 16 mV/tf% CH4 [128]. A fűtőtesteket 1 Hz-el ciklikusan terhelve 1000 órán belül nem tapasztalt jelentős változást. A katalizátor élet-

26 tartamáról számszerű eredményt nem adott, de közismert, hogy az oxidációval szemben a palládium a legkevésbé ellenálló nemesfém katalizátor.

A katalizátor tönkremeneteléhez vezethet az agglomeráció, az oxidáció és a „mérge- ződés” (poisoning) [41, 52, 53]. Korszerű szenzorok esetében a tokba helyezett szűrőbetétek- kel akadályozzák meg, hogy a szenzorok „mérgeződését” okozó halogén és kéntartalmú gá- zok elérjék a katalizátort. A mikropellisztorok érzékenység vizsgálatánál szintetikus gázokat használnak, így leginkább a katalizátor oxidációjával és az agglomerációval kell számolni. A palládium részecskékben fellépő morfológiai változás, a szemcseméret növekedés a katalizá- tor aktivitás csökkenésének legfőbb oka [54, 55]. Ezt a folyamatot hordozó nélküli, finoman eloszlatott palládium részecskéken hidrogénben már 330 K-en megfigyelték [56]. Bartlett megemlíti, hogy a Pd hajlamos 470 K felett oxidálódni, de állítása szerint a metán atmoszfé- rában a PdO aggregátumok redukálódnak, így egy következő gázciklusban a képződött PdO ismét fémes Pd-ot képez. Ez mégsem jelent megoldást az alacsony hőmérsékletű katalizátorra.

A mikropellisztorok ugyanis nem ciklikusan látnak metán-levegő keveréket, hanem az életük nagy részét - ami akár több hónap is lehet-, levegőn töltik, fűtött állapotban. Ezért az oxidáci- óra hajlamos katalizátor film teljes mértékben eloxidálódik, amit kísérleteim során személye- sen is tapasztaltam. A teljesen eloxidálódott palládium viszont már nem fejt ki katalitikus ak- tivitást, ahhoz felületén fémes palládiumra is szükség van [57]. Ebből kifolyólag olyan katali- zátor volna megfelelő, ami kellően nagy reakciósebességet eredményez anélkül, hogy teljes térfogatában átoxidálódna. Metán oxidációra több katalizátor is létezik: alumínium-oxid hor- dozóra felvitt fémoxidok, mint pl. Cr2O8, Mn2O3, Co2O3, CeO2, azonban a legnagyobb reak- ciósebességet a nemesfém katalizátorok mutatják [39, 43]. Azonos fém mennyiség esetén 720 K-en pl. a γ-Al2O3-Pd katalizátor egy nagyságrenddel nagyobb reakciósebességet mutat, mint a γ-Al2O3-Pt rendszer [40]. Vereschagina DC magnetron polasztással készített Pd vékonyréteg katalizátort szilícium fűtőszálas mikro-kaloriméterekre, amelyeket propán reakcióhőjének mérésére használt. A propán diffúzió kontrollált oxidációja Pd katalizátoron már 770 K alatt elérhető volt [28].

Bársony és munkatársai megvizsgálták a massza alapú katalizátorok alkalmazhatósá- gát mikropellisztorokon [58] és itt szembesülünk először az irodalomban a 0,04 mW/°C hőveszteségű mikropellisztorok második és a mai napig legnagyobb problémájával, a katali- zátorral. Itt visszautalok egy kicsit a gyöngypellisztorokra. Amikor megjelentek az első pél- dányok, ugyanúgy a katalizátor öregedése és mérgeződése volt a legnagyobb gond. Évtizedes fejlesztő munka eredményeként sikerült megoldani ezeket a problémákat és akár egy év élet- tartamot elérni [6/pp.550]. Ez az áttörés mai napig nem tapasztalható mikropellisztorok eseté-

27 ben. Bársony több Pt, Rh és Pd alapú katalizátort is kipróbált bután és propán atmoszférában, ugyanis 870 K fölött - amit a metán katalízis igényelne [44, 49]- a fűtőtest nem volt megbíz- ható. Mindemellett a katalizátor felvitele is nehézségekbe ütközött. A kiégetett massza és a fűtőtest felülete közötti rossz tapadás miatt leválik a katalizátor, amire feltehetően még a fűtő- test üzem közbeni deformációja is rásegít (8. ábra). A massza alapú katalizátor anyagok tapa- dásához a sík, perforált mikrofűtőtest nem megfelelő alapszerkezet. Munkájukban beszámol- nak egy olyan mikropellisztorról is, amelynek fűtött területére pórusos alumínium-oxid (to- vábbiakban csak AAO) réteget integráltak katalizátor-hordozóként. A Pt katalizátort impreg- nálással juttatták az AAO pórusaiba. EDS vizsgálatok kimutatták, hogy a Pt tartalmú oldat csak az AAO felső 30%-át borítja be. Ezért nem lehetett a nagyfelületű hordozón nagy disz- perziót elérni, ami csökkenti a reakciósebességet, a kémiai teljesítményt és a válaszjelet. A szenzor érzékenységét csak propán-levegő keverékre vizsgálták. Bársony az AAO hordozót egylépéses anódos oxidációval állította elő alacsony koncentrációjú kénsav oldatból. Ez egy- részt nem kedvez a szabályos méhsejt alakú pórusfalak kialakulásának, hiszen az első anodizálásnál szabálytalan pórusok keletkeznek. Másrészt kénsav oldatból vékony pórusfallal általában 15-25 nm átmérőjű pórusok növeszthetők [59, 60], ami megegyezik az általuk ka- pott eredménnyel. Nem kizárt, hogy az inhomogén Pt diszperziót a hordozó kedvezőtlen mor- fológiája okozta. Ha sikerülne is bevonni a pórusok belsejét Pt részecskékkel, kérdéses, hogy azok mennyire stabilak az AAO felületén [61].

8. ábra A mikrofűtőtestről üzem közben felvált katalizátor tömb, melyet csepegtetéses (dip&drop) technikával vittek fel a mikrofűtőtest felületére [58].

Kérdés továbbá, hogy a Knudsen-diffúzió mennyire gátolja az éghető gáz-levegő ke- verék diffúzióját a pórusokba [6/pp.536]. Mindazonáltal a pórusos hordozó optimálásával,

28 valamint egy hatékonyabb Pt leválasztási módszerrel, mint például az atomi réteg leválasztás (ALD), lehetségesnek tűnik egy hatékony, AAO vékonyréteg alapú katalizátor kifejlesztése.

Fürjes infravörös felületi hőmérsékletméréssel termikus elemzéseket végzett a fent említett massza alapú katalizátorral bevont mikropellisztoron, amelyeket összehasonlított a szimuláci- óval kapott eredményeivel. Vizsgálatai kimutatták, hogy a katalizátor felülete akár 100 K-nel is hidegebb lehet, mint a fűtőtest hőmérséklete, továbbá dinamikus üzemmódban a szenzor válaszadási ideje is romlik [62]. Mindezen eredmények azt mutatják, hogy a katalitikus aktivi- táson kívül a felvitt katalizátor mennyiségére is nagy hangsúlyt kell fordítani, hogy elkerüljük a teljesítmény további növelését a szükséges felületi hőmérséklet eléréséhez. A massza alapú katalizátorok aktivitása erősen függ a kalcinálás folyamatától (hőmérséklet, atmoszféra) a hordozó lúgos vagy savas előkezelésétől, valamint a fémtartalomtól is [39]. Ugyanakkor ko- ránt-sem biztos, hogy több platina nagyobb aktivitást eredményez. A fent tapasztalt problé- mák tükrében feltehetően termikus szempontból a felületre integrált vékonyréteg katalizátorok megfelelőbbek lehetnek, de a hatékony katalizátor-felvitel módja továbbra is nyitott kérdés.

1.4.2. Pórusos alumínium-oxid, mint többfunkciós szerkezeti anyag 1.4.2.1. Pórusos AAO szerkezete

A pórusos alumínium-oxid, mint funkcionális pórusos vékonyréteg, a szelektív bioszűrőktől, a tüzelőanyagcella elektródákig számos alkalmazás szempontjából ígéretes anyag.

9. ábra AAO pórusszerkezetének vázlata a). Egy pórusos AAO felülnézeti SEM képe [63] b).

29 Az AAO mikroméretű rendszerekbe könnyen integrálható, elektrokémiai úton olcsón és egy- szerűen állítható elő. Pórussűrűsége és a pórusok átmérője reprodukálhatóan szabályozható. A pórusos AAO-ot az alumínium anodizálásával készítik olyan elektrolitban, amelyben az oxid gyengén oldódik. Ez lehet kénsav, foszforsav, vagy oxálsav vizes oldata. Az AAO szerkezete magas hőmérsékleten (1000°C) és szerves oldószerekben is stabil, egymással párhuzamos rendben képződő pórusszerkezete egyenletes sűrűségű, a hordozó felületére merőlegesen nö- vekszik. Minden egyes pórus általában egy hatszöges méhsejt alakzatot alkot és a pórusok átmérője a teljes hosszuk mentén egyenletes (9. ábra). A pórusok alját egy félgömb alakú héj, az ún. határréteg zárja le, aminek döntő hatása van a pórus növekedési folyamatára, a pórus méretére és szerkezetére. Az első anodizálásnál a pórusok rendezetlenül nőnek. Ezt a réteget eltávolítva, a második lépésben sokkal rendezettebb pórus szerkezet alakul ki [59, 60]. A ren- dezettség a fenti lépések ismétlésével növekszik.

A pórusfalak nem teljes térfogatukban állnak tiszta alumínium oxidból. Maga a pórusfal anodizálás után két részből tevődik össze. A pórus belső része egy anionokkal szennyezett alumínium-oxid cellafal, a külső fala viszonylag tiszta anionmentes alumínium-oxid, ami egyes vizsgálatok szerint bizonyos mértékben alumínium-hidroxidot is tartalmaz [64]. A cel- lafal által megkötött anionok vizsgálta alapján kiderült, hogy a kénsavban anodizált AAO falaiba a sav anionjai hajlamosak beépülni [65, 66]. Nemesfémek esetében a szulfát ionok katalizátor méregként hathatnak [55], ezért meggondolandó az elektrolit összetétele is, amikor az AAO-ot katalizátorhordozó céljából növesztik. Ganley optimalizálta a kétlépéses AAO növesztés paramétereit. Az elektrolit hőmérséklete, ionerőssége és az elektrolizáló feszültség függvényében megállapította az oxidáció hatásfokát és az elérhető pórussűrűséget [61].

Eredményei mai napig hasznosak az elektrokémiai eljárás paramétereinek megválasztásához.

Az anódos oxidációval növesztett AAO pórusfalak amorf szerkezetűek, viszont hőke- zelés hatására 1170-1370 K között több fázisátmeneten keresztül kristályosodnak át α-Al2O3- dá. A hőkezelés során végbemenő szerkezeti változásokat és a kristályos fázisok megjelenését Kylan vizsgálta DSC mérésekkel [67]. A kristályos fázis 1120 K felett jelenik meg γ-Al2O3

fázis formájában. Megemlítik, hogy 870-1070 K között az átkristályosodás előtt egy dehidroxilációs folyamat történik, ami során az AAO vizet veszít [67]. Az átkristályosodás mechanikai feszültséget is okoz a rétegben, amely Ko vizsgálati szerint a porozitástól függően 0,1-14 GPa értéket is elérhet [68]. Ezen hatások magas hőmérsékleten feltehetően befolyásol- ják egy mikrofűtőtest felületére integrált AAO hordozónak a fűtőtest mechanikai stabilitására gyakorolt hatását.

30 1.4.3. AAO alkalmazása katalitikus gázérzékelőkön

A nanopórusos AAO-t katalizátor-hordozóként elsőször mikroégetőkben használták, bután, vagy alkoholok elégetésére [69, 70], ahol kizárólag csak katalizátor-hordozó szerepét töltötte be. A nanopórusos réteg mechanikai szilárdsága és jó hőszigetelő tulajdonsága [71]

folytán egyúttal membránok kialakítására is alkalmas.

Chen és munkatársai demonstrálták, hogy a pórusos alumínium-oxid szerkezeti anyagként és katalizátor hordozóként egyaránt megfelelő felfüggesztett mikropellisztorok kialakítására [72]. Az általuk készített kétkarú fűtőtestek legkisebb felülete 40.000 μm2. A platina fűtőszálat az AAO rétegen alakították ki, majd szilícium-nitrid réteggel borították be.

A fűtőtest 160 mW-tal 700°C-t ért el. A Pd katalizátort palládium-klorid oldat fűtőtestre tör- ténő cseppentésével és saját fűtéssel való redukálásával készítették. Állításuk szerint a fűtőtes- tek egy hétig tartó folyamatos terhelés mellett jó stabilitást mutattak. Számszerű adatot nem közölnek arról, mennyi idő után mennek tönkre adott hőmérsékleten. Annyit tudunk, hogy elérik a 850°C-ot, mielőtt eltörnek. Az érzékelők metán érzékenysége 30 mV/2,5% CH4, de a katalizátor élettartamát nem vizsgálták. Mindazonáltal a szerzők munkája az AAO-ot, mikro- pellisztor építés szempontjából ígéretes anyagként mutatja be.

Ezt az adottságát használták ki Karpov és munkatársai is [11]. A szenzort 30 μm vas- tag alumínium fóliából készítették, anódos oxidálással. Fűtőszál anyagként szintén Pt-t hasz- náltak. A 200×200 μm2 területű fűtőtestet Pt- és Pd-sóoldatokkal impregnálták, amiből meg- lehetősen nagy mennyiséget vittek fel a felületre. A szenzor önmagában sem egy hétköznapi megoldás, ugyanis teljesen eltér a szilícium eszközöktől, akárcsak az alkalmazás technikája is.

Hogy a vezeték nélküli szenzor hálózatba integrálható legyen, teljesítménycsökkentés gyanánt a szerzők csak egyetlen aktív elemet használnak impulzus üzemű meghajtással, ügyelve, hogy a katalizátor károsodását elkerüljék és a fűtött terület hőmérséklete az 500°C-ot ne haladja meg. Az első impulzussal 200°C-ra fűtik a fűtőtestet, majd ezen a hőmérsékleten tartják 350 ms-ig, hogy a víz eltávozzon a felületről. A következő impulzussal 450°C-ra fűtik, majd a negyedik 200 ms-os impulzus során, ugyanezen a hőmérsékleten zajlik le a katalizátoron a diffúzió kontrollált égés. Ezt a ciklust egy 30 másodperces szünet követi, ahol a szenzor ki- kapcsolt állapotban van. Ezzel a módszerrel 1,18 mW átlagos teljesítmény igénnyel 290 mV/%

CH4 érzékenységet értek el.

Noha a teljesítmény igénye megfelelne az európai szabványoknak [3] az élettartamról nem közölnek információt. Spirjakin pellisztorok vezeték nélküli hálózatokban való alkalma-

31 zása érdekében a teljesítmény csökkentésének lehetőségeire dolgozott ki és hasonlított össze több módszert is. A teljesítmény felvételt a teljes elektronikára adja meg. Az impulzusszéles- ség modulációval (PWM) megvalósított több fokozatú hőmérséklet profillal történő alkalma- zás bizonyult leghatékonyabbnak, a maga 2,5 mW teljesítményigényével, szemben a folyto- nos üzemű 225 mW teljesítmény felvétellel [73].

1.4.4. A mikropellisztorok szelektivitása

A gázérzékelőktől általában megkövetelt a szelektivitás. A pellisztorok alapvetően nem tudnak ujjlenyomatszerűen megkülönböztetni különböző éghető gőzöket, vagy gázokat.

Gall, Krebs pellisztorához hasonló felépítésű érzékelő érzékenységét vizsgálta több éghető anyagra. Katalizátorként Pt-val impregnált γ-Al2O3-ot használt. A 850 μm2 területű szenzor 60 mW-tal ért el 500°C-ot [44]. Célja egy pellisztorokkal megvalósított szelektív érzékelő tömb kialakítása volt. Adott katalizátoron az egyes éghető gázok oxidációja más-más reak- ciósebesség-hőmérséklet karakterisztikán megy végbe. A hőmérséklet változtatásával tehát letapogatható a reakciósebesség-hőmérséklet jelleggörbe. Kihasználva az integrált mikro- pellisztor tömb érzékelőinek átviteli karakterisztikáit, szelektív érzékelő rendszert alakított ki.

Megmérve a katalizátor által felszabadított kémiai teljesítményt, megállapította, hogy az op- timális üzemi hőmérséklet tartomány a diffúzió kontrollált és a reakció sebesség kontrollált tartomány között fekszik. Az általa használt katalizátor esetében metánra optimumként 600°C adódott. Sem a szenzorok érzékenység csökkenését, sem a tönkremenetel okait nem vizsgálta és azt sem említi, hogy üzem közben a katalizátor elválik-e a felülettől.

A katalizátor hőmérsékletével tehát az eltérő reakciósebesség-hőmérséklet görbéjük alapján elérhető bizonyos mértékű szelektivitás. Ezt kihasználva Aigner olyan méréstechnikát alkalmazott, ahol a mikropellisztor hőmérsékletét egy teljesítmény szabályozóval időben szi- nuszosan változtatta. Amikor lezajlott a katalitikus égés, a teljesítményszabályozó jele torzult és a torzításból következtetni lehetett az éghető anyagra [74]. Ez a mérés viszont rendkívül stabil mikropellisztort igényel.

1.4.5. Fejlesztési irányok

A szilícium mikropellisztorok érzékenység problémáit Xu a katalizátor korlátozott mennyiségére vezette vissza. A katalizátor mennyiség növelésére egy újszerű megoldást java-

![2. ábra Kémiai érzékelők csoportosítása a detektálandó közeg alapján Wang és Göpel nyomán [5, 6]](https://thumb-eu.123doks.com/thumbv2/9dokorg/874710.47078/13.892.170.723.661.1069/kémiai-érzékelők-csoportosítása-detektálandó-közeg-alapján-göpel-nyomán.webp)

![8. ábra A mikrofűtőtestről üzem közben felvált katalizátor tömb, melyet csepegtetéses (dip&drop) technikával vittek fel a mikrofűtőtest felületére [58]](https://thumb-eu.123doks.com/thumbv2/9dokorg/874710.47078/27.892.299.587.723.990/mikrofűtőtestről-közben-felvált-katalizátor-csepegtetéses-technikával-mikrofűtőtest-felületére.webp)

![9. ábra AAO pórusszerkezetének vázlata a). Egy pórusos AAO felülnézeti SEM képe [63] b)](https://thumb-eu.123doks.com/thumbv2/9dokorg/874710.47078/28.892.139.766.788.1093/ábra-aao-pórusszerkezetének-vázlata-pórusos-aao-felülnézeti-képe.webp)

![9. Táblázat Metán és propán érzékenységmérés paraméterei és a gázok főbb jellemzői [123]](https://thumb-eu.123doks.com/thumbv2/9dokorg/874710.47078/57.892.129.767.819.989/táblázat-metán-propán-érzékenységmérés-paraméterei-gázok-főbb-jellemzői.webp)