Mőhelytanulmányok Vállalatgazdaságtan Intézet

1093 Budapest, Fıvám tér 8.

(+36 1) 482-5566, Fax: 482-5567

www.uni-corvinus.hu/vallgazd

Az ellátási lánc disztribúció oldalának menedzsment eszközei – empirikus elemzés

Nagy Judit

136. sz. M ő helytanulmány HU ISSN 1786-3031

2011. február

Budapesti Corvinus Egyetem Vállalatgazdaságtan Intézet

Fıvám tér 8.

H-1093 Budapest Hungary

2

Az ellátási lánc disztribúció oldalának menedzsment eszközei – empirikus elemzés

(Management tools of the demand chain – an empirical analysis) Nagy Judit

Kivonat

A tanulmány célja, hogy bemutassa a Magyarországon mőködı vállalatok gyakorlatát az ellátási lánc disztribúció oldalának menedzsmentje területén egy empirikus kutatás eredményeinek segítségével.

A dolgozat két részbıl épül fel. Az elsı részben egy elméleti áttekintés olvasható azokról a menedzsment eszközökrıl, amelyeket a vállalatok disztribúciós folyamataik során alkalmazhatnak az ellátási láncban. A második rész az empirikus kutatás eredményeit mutatja be. A felmérés során 92 vállalat (amelybıl az elemzésbe 79 volt ténylegesen bevonható) vett részt, és válaszaik és a statisztikai elemzés alapján kirajzolódik egy kép, hogy milyen mértékben alkalmazzák a disztribúciós lánc menedzsment eszközeit, valamint milyen fejlettségi szintek különböztethetık meg az alkalmazás volumene alapján.

Kulcsszavak: ellátási lánc, disztribúciós lánc, disztribúció, menedzsment eszközök

Abstract

Aim of the paper is to present the operational practice of Hungarian companies in managing the distribution side of the supply chain (the demand chain), with the help of the results of an empirical research.

The paper consists of two parts. In the first part, a literature review is presented about the management tools which companies may use while managing their distribution processes in the supply chain. In the second part I introduce the results of the empirical research. The survey was participated by 92 companies (of which 79 could be analysed) and according to their responses and the statistical analyses, a picture was formulated about how intensely they use the demand chain management tools, how developed they are in the application of those.

Keywords: supply chain, demand chain, distribution, management tools

3

Bevezetés

A tanulmány célja, hogy bemutassa a Magyarországon mőködı vállalatok gyakorlatát az ellátási lánc disztribúció oldalának menedzsmentje területén egy empirikus kutatás eredményeinek segítségével.

A tanulmány elsı részében irodalom összefoglalást végzek, amely bemutatja a disztribúció oldali ellátási lánc menedzsment eszközök koncepcióját, modelljét, valamint magukat a vizsgált eszközöket. A második részben magát az empirikus kutatást mutatom be, amely segítségével a modellt teszteltem, és amely révén feltárom a Magyarországon mőködı vállalatok disztribúciós lánc menedzsment gyakorlatát.

A kutatást önállóan folytattam le egy on-line módon közzétett kérdıív segítségével, amelyet 92 vállalat logisztikai vagy kereskedelmi vezetıje töltött ki, és amelyek közül 79 volt alkalmas a teljes körő elemzésre.

I. Ellátási lánc menedzsment technikák és eszközök

A fejezet célja, hogy áttekintse azokat a menedzsment eszközöket, amelyek az ellátási láncok disztribúciós oldalának operatív mőködtetésére szolgálnak annak érdekében, hogy összehangolják az anyagi és információs folyamatokat, és visszacsatolást adjanak az ellátási lánc szereplıinek teljesítményérıl.

Ennek érdekében kategorizálom az eszközöket, szétválasztom, hogy a menedzsment tevékenység fókuszában mi áll: az információ megosztás, amely az eredményes ellátási lánc mőködés elemi követelménye; az anyagáramlás hatékonnyá tétele, amely szőken értelmezve az ellátási lánc menedzsment alapvetı célja; illetve az ellátási lánc szereplıi által nyújtott teljesítmény értékelése. Ezek a kategóriák jelentıs mértékben összefüggnek, mind az anyagáramlási megoldások, mind a költség- és teljesítménymérési eszközök kialakításához nélkülözhetetlenek az információáramlást elısegítı tevékenységek.

Az ellátási lánc fogalmát Chikán alapján a következıképpen értelmezem: „Gazdasági tevékenységek vertikálisan összekapcsolódó, vállalati határokon átívelı, adott fogyasztói igény kielégítését célzó sorozata” (Chikán, 2008. p. 163). A menedzsment eszközök összegyőjtése során elsısorban az ellátási lánc disztribúciós, értékesítési oldalát vizsgálom (disztribúciós lánc). Az utóbbi évtizedekben a disztribúciós oldalon olyan fejlett ellátási lánc menedzsment technikák alakultak ki, mint az Efficient Customer Response az FMCG iparágban [(Bhutta et al., 2002); (Harris és Swatman, 1997)], a Quick Response a ruhaiparban [(Al-Zubaidi és Tyler, 2003); (Birtwistle et al., 2003); (Fernie és Azuma, 2004)] és a CPFR több iparágban [(Skjøtt-Larsen et al., 2003); (Fliedner, 2003)]. Ezeknek az értékesítési csatorna menedzsmentjére gyakorolt hatása talán a lean elveinek az autóipari ellátási lánc beszállítói oldalára gyakorolt hatásával mérhetı össze. Közös vonásuk, hogy az ellátási lánc elosztási oldalának mőködését hangolják össze.

4 Technika és megjelenése Technikát alkotó eszközök Iparág

QR

80-as évek közepe: USA

EDI

Közös tervezés és elırejelzés VMI

Ruhaipar

ECR

80-as évek vége: USA

Kategória menedzsment EDI

CRP

Cross-docking CAO

ABC

FMCG

CPFR

90-es évek: USA

Közös tervezés és elırejelzés CRP

Ruhaipar

Fogyasztási cikkek 1. táblázat: A klasszikus ellátási lánc menedzsment technikák felépítése

Az ellátási lánc disztribúciós oldalán alkalmazott menedzsment technikák belsı struktúrája lebontható elemekre, ahogyan ezt az 1. táblázat is bemutatja. Látható, hogy a technikák részben átfedı eszközöket alkalmaznak, így a dolgozat során nem az ilyen kész technikákkal fogok foglalkozni, hanem azokat az eszközöket fogom vizsgálni, amelyekbıl ezek felépülnek.

A dolgozat további részében alapvetıen a disztribúciós lánc menedzsment eszközeire, mint olyan konkrét megoldásokra koncentrálok, amelyek segítenek az ellátási lánc disztribúciós oldali szereplıi közötti információ megosztásban, az anyagáramlás kisimításában és a költségek és teljesítmények értékelésében. A technikák pedig ezen eszközök különbözı – pl.

iparág specifikus – kombinációi.

I.1 Az ellátási lánc menedzsment technika összetevői

Az ellátási lánc folyamat és az ellátási lánc menedzsment tevékenység alapú szemlélete alapján az ellátási lánc disztribúciós oldalán a menedzsment technikák feladata, hogy az alkalmazott eszközök révén megteremtsék az értékteremtı folyamatok és tevékenységek összhangját. A folyamatok és tevékenységek összhangját elsıdlegesen az anyagi és információs áramlások partnerek közötti harmonizációja határozza meg. Az áramlások hatékonyságának méréséhez szükség van valamilyen költség- és teljesítményelemzési módszertan alkalmazására is (Nagy, 2008).

A disztribúciós lánc menedzsment technikái a menedzsment eszközök kombinációjaként jönnek létre. Kialakításuk során nem csak a termelési vagy logisztikai folyamatok optimalizálásán van a hangsúly, hanem a termék tulajdonságainak a figyelembe vételén is.

Nemegyszer elıfordul, hogy az eszközök valamilyen kapcsolat-specifikus beruházás

5 (Bensaou, 1999) formájában jelennek meg (pl. adott beszállító és megrendelı közötti információs rendszer) (Nagy, 2010).

Az ellátási lánc integrációjának három olyan területe emelhetı ki, amelyek nélkülözhetetlenek az eredményes mőködéshez: információ megosztás, koordináció és a vállalat-közi kapcsolatok (Lee, 2000). Az információ megosztásba Lee a közös tervezés és elırejelzés tevékenységeket érti bele, a koordináció pedig elsısorban az anyagi összehangolására vonatkozik (pl. VMI által). A vállalatközi kapcsolatok témakörbe foglalja bele az EDI, mint közvetítı kommunikációs eszköz alkalmazását, illetve a teljesítményértékelés fontosságát is kiemeli. Saját megközelítésemhez és Lee véleményéhez hasonló gondolatmenet alapján építik fel ellátási lánc stratégiájukat cikkükben Varma és szerzıtársi is (Varma et al., 2006).

Szerintük a jól mőködı ellátási lánc alappillérei az anyagáramlás összehangolása, a logisztikai tevékenységek harmonizálása (amelybe pl. a logisztikai folyamatok zöldítését is beleértik), az IT támogatás megteremtése és a lánc teljesítményének az értékelése.

I.2 Ellátási lánc disztribúciós oldalának menedzsment eszközei

Cigolini és szerzıtársai szerint (2004) az információ menedzsmentjének eszköztára az ellátási lánc menedzsment technikák több elemének megvalósítására is hatással van. Alapvetı eleme az információs rendszernek a vállalati, illetve a vállalatokat összekapcsoló ERP rendszer, vagy megjelenhet on-line kapcsolat formájában (EDI vagy internet alapú) is, és feladata a vállalatok közötti információ és dokumentum-áramlás megkönnyítése, pl. standardizált formában, ezáltal hatékonyabbá téve az adatbeviteli tevékenységet és a rendelés-feldolgozás idıigényét; ezenfelül nagyobb pontosságot és jobb ellenırzést is lehetıvé tesz. Az automata rendeléstovábbító megoldások (CAO) a megrendelı értékesítési helyeinek fogyási adatai alapján jelzik a központi raktár részére a feltöltési igényt. Az áruazonosító rendszerek (vonalkód, RFID) a termékinformáció áramlását és nyomonkövetést segítik a teljes ellátási lánc mentén. A közösen mőködtetett illetve megosztott adatbázisok az elırejelzéshez, tervezéshez és mőködtetéshez szükséges információk elérését biztosítják valamennyi érdekelt disztribúciós lánc tag számára. Minél pontosabb és aktuálisabb az áramló információ, annál jobban képes a lánc a keresleti változásokhoz alkalmazkodni. A végsı kereslet adatainak pontos ismerete pedig csökkenti az ellátási lánc készletszintjét, és kedvezıen befolyásolja az ostorcsapás-hatást is (Disney és Towill, 2003). Meg kell azonban jegyezni, hogy az információcsere az ellátási lánc partnerek között kölcsönös, szelektív és indokolt kell legyen, de nem szükségszerően szimmetrikus (Lamming et al., 2001).

Az anyagáramlás operatív mőködésének összehangolását a teljes folyamat több tevékenységét átívelıen kell érvényesíteni. Az anyagáramlás disztribúció oldali optimalizálásának kiindulópontja egy letisztult választék, amelynek helyes összeállításával lehetıség van a vevık által leggyakrabban keresett és igényeiknek leginkább megfelelı árukra koncentrálni, amely lehetıséget biztosít a forgalom- és profit maximalizálásra. Az anyagáramlás kiemelkedıen fontos területe a készletek kezelése az ellátási láncban, mint a pazarlás és redundancia egyik jellemzı elıfordulási helye. A disztribúciós lánc készleteinek

6 összehangolására számos megoldási formula született, a beszállító által menedzselt készletektıl (VMI) a beszállító által önállóan megvalósított, a POS adatok alapján a megrendelı raktárát automatikusan utántöltı rendszerekig (CRP). Az anyagáramlás során az elızıekhez hasonló hangsúlyt érdemlı terület maga az árutovábbítás, amely nem csak a szállítási útvonal és költségek optimalizálását jelenti, hanem az olyan árubontó létesítmények közbeiktatását is, ahol a beérkezı rakományok megbontására, újrakomissiózására és a vevı igényének megfelelı összetételben való kiszállítására kerül sor (cross-docking) (Gelei, 2008).

A költség- és teljesítménymérés témakörébe Cigolini és szerzıtársai (2004) nem csak az ellátási lánc teljesítményének mérését értik bele, hanem a beszállító-értékelési módszereket is, amelyet célszerő kiegészíteni a vevıértékelés dimenziójával. Az értékelési rendszerek nemcsak az ellátási lánc, hanem az azt alkotó egyes partnerkapcsolatok szintjén is értelmezhetık. Az ellátási láncot átfogó költség nyilvántartási rendszerek lehetıvé teszik a vezetık számára, hogy az ellátási lánc egészének vagy egyes tagjainak gazdasági teljesítményét is vizsgálják. Egy ilyen rendszer alkalmazása elıtt nagyon lényeges, hogy feltárjuk az ellátási lánc mőködésével kapcsolatos legtöbb költséget, azok átváltásait. A leggyakoribb alkalmazott eszköz a tevékenység alapú költségszámítás (ABC). A beszállító és vevı értékelési eljárások az ellátási lánc partnereinek logisztikai teljesítményének feltérképezésére szolgálnak.

Van Goor (2001) cikkében az ellátási lánc fejlıdését a tagok integrációjának mértékével méri, és az általa az egyes integrációs fokozatokban megemlített ellátási lánc eszközök egyfajta egymásra épülését veti fel. A fizikai integráció szakaszában az együttmőködı vállalatok csak az elsıdleges anyagi folyamat teljesítményének fejlesztésére törekszenek, amelyeket a fogyasztói vagy a szállítási csomagolás standardizálásával valósítanak meg: raklap, konténer.

Az információs integráció fázisban az elsıdleges anyagi folyamat információs támogatása történik meg a felek között, ugyancsak standardizált formában, EDI-n keresztül, vonalkód használatával. Az anyagáramlás integrációja szakaszban az anyagi és információs folyamatok is széles spektrumon zajlanak, a közös tervezés DRP-n keresztül valósul meg és megkezdıdik a törekvés – a kapcsolat szorosabbá válásával – a lánc rugalmasságának, kiszolgálási színvonalának javítására, a láncban felhalmozott készlet csökkentésére, amelyhez gyakran a Vendor Managed Inventory vagy a Quick Response elveit alkalmazzák. Az infrastrukturális integráció az ellátási lánc tagjai között létrehozható legmagasabb szintő integráció, ami már a felek logisztikai folyamatainak struktúráját is érinti. Ebben a szakaszban már magas szintő a bizalom és az együttmőködés, és a lánc egyik tagja magára vállalja a logisztikai folyamatok biztosításával kapcsolatos felelısséget mintegy logisztikai szolgáltatóként (Van Goor, 2001).

A Lee (2000), Varma és szerzıtársai (2006) és Van Goor (2001) véleményének összessége alapján elmondható, hogy az ellátási lánc disztribúciós oldalának menedzsment technikái általánosan az anyagáramlás, az információáramlás, és a költség- és teljesítmény menedzsmentjét támogató eszközcsoportokból épülnek fel, amelyek közül az információ menedzsmentet támogató megoldások alapvetıek a másik két eszköz-kategória számára.

7 1. ábra: Az ellátási lánc menedzsment technikák általános felépítése

A 2. táblázat összegzi, melyek lesznek azok a vizsgálni kívánt disztribúciós lánc menedzsment eszközök, amelyek a szakirodalomban elterjedt ellátási lánc menedzsment technikák disztribúciós oldalán jelennek meg, és amelyek általános érvényőek, tehát iparágtól függetlenül tudják támogatni a lánc disztribúciós folyamatait.

Disztribúciós lánc menedzsment technika alapelemei

Jellemzı disztribúciós lánc menedzsment eszközök

Információáramlás összehangolását támogató menedzsment eszközök

EDI, CAO, közös tervezés és elırejelzés, RFID, vonalkód

Anyagáramlás összehangolását támogató menedzsment eszközök

VMI, CRP, Cross-docking, termelés késleltetése

Költség- és teljesítményelemzést támogató menedzsment eszközök

ABC, vevı és beszállító értékelés

2. táblázat: Az ellátási lánc disztribúciós oldalán alkalmazott menedzsment technikák alapelemei

I.2.1 Információáramlás összehangolását támogató eszközök

Az információáramlást támogató eszközök alapvetıek mind az anyagi folyamatok zökkenımentessé tétele, mind az ellátási láncban keletkezı költségek és teljesítmények feltárása szempontjából. A fejezetben nem csak arra hívom fel a figyelmet, hogy az értékesítési és tervezési adatok megosztása nagymértékben javítja az elırejelzést, és ezáltal kisimítja az anyagáramlást, hanem olyan eszközökre is, amelyek kiemelkedıen fontosak az áru disztribúciós láncbéli útjának követése miatt.

Disztribúciós lánc menedzsment

technika

Anyagáramlás menedzsmentjét

támogató eszközök

Információáramlás menedzsmentjét

támogató eszközök Költség- és

teljesítmény- elemzést támogató

eszközök

8

I.2.1.1 Áruazonosítás

Mind a vonalkód, mind az RFID feladata a disztribúciós láncban, hogy a partnerek között áramló árut egyértelmően azonosítsa, nyomonkövethetıvé tegye és a lehetı legtöbb információt továbbítsa róla valamennyi érintett fél számára.

A vonalkód meghatározott információtartalommal bíró kódok grafikus megjelenítése. Az ellátási lánc bármely pontján, megfelelı szoftver és hardver segítséggel leolvashatóak, a benne lévı adatok rögzíthetık, tárolhatók, így lehetıvé teszik az információ folyamatos nyomonkövetését (Gelei és Kétszeri, 2007). További elınye, hogy globális, egyedi és automatikus azonosítást tesz lehetıvé, használata magas fokú pontosságot eredményez.

Vonalkóddal fogyasztói csomagolások, győjtıcsomagolások, valamint szállítási egységek és egységrakományok tartalma is azonosítható (Halászné, 1998).

Az RFID az automatikus azonosítási folyamatokban használatos eszköz, amely közvetlen vizuális kontaktus nélkül, rádiófrekvencia használata révén lehetıvé teszi a termékek és egyéb alanyok egyedi azonosítását és nyomonkövetését. Az RFID technológia két elembıl áll: a bélyegbıl (tag) és az olvasóból. A bélyeg egy memóriát és egy antennát tartalmaz, az általa kibocsátott jel (információ) olvasására szolgál. Ha egy bélyeget ráhelyeznek egy termékre, akkor abba betáplálható minden, az adott egyedi terméket érintı információ, és egy egyedi termékkód jön létre. Az EPC-Global rendszere magába foglalja a világ valamennyi, a rendszerhez csatlakozott vállalat termékazonosító kódját, így az áru a világ minden pontján egyértelmően azonosíthatóvá és nyomonkövethetıvé válik (White et al., 2008; Gelei és Kétszeri, 2007).

I.2.1.2 Elektronikus adatcsere, szabványosított üzenetek

Az ellátási lánc menedzsmentjének alapvetı kritériuma a pontos és aktuális információk megosztása. Azt, hogy az információ megosztó rendszerek nagy szerepet játszanak az ellátási lánc menedzsmentjében több kutatás is alátámasztja [(White et al., 2008); (Schubert, 2007);

(Holweg és Pil, 2008)]. Chopra és Van Mieghem (2000) arra hívja fel a figyelmet, hogy ha a disztribúciós lánc vállalatai interneten keresztül – nem pedig drága rendszereken át – tartják a kapcsolatot és osztanak meg információt, már az is sokat javíthat a hatékonyságon. Amellett, hogy az információ megosztás növeli a lánc hatékonyságát, valamint beágyazottságát a vállalati stratégiába, hozzájárul a vállalat növekedéséhez és profitabilitáshoz (Byrd és Davidson, 2003), operatív szinten pedig javítja a piacnak a cég termékeivel kapcsolatos információellátottságát és a kiszolgálási színvonalat. Kent és Mentzer (2003) azt is megállapítják, hogy az információs rendszer kiterjesztése a kereskedelmi partnerekre pozitív hatást gyakorol a disztribúciós lánc tagok kapcsolatára.

Az ellátási lánc mentén történı információ áramlásának leginkább standardizált módjai az internet vagy az EDI alapú, szabványosított üzenetekre épülı rendszerek. A megosztott információ vonatkozhat POS értékesítési adatokra, készlet és rendelés állományra, illetve a közös tervezéshez szükséges más tényezıkre. Az EDI által létrejövı strukturált információ

9 megosztás az ellátási lánc tagjai közötti tranzakciós költségek csökkentésére nyújt lehetıséget (Nagy és Schubert, 2009). Nem csak a vállalaton belüli területek integrációját, a belsı ellátási lánc kialakítását segítheti elı tehát, hanem a vállalatok közöttit is. Az EDI vagy bármely információs rendszer kiépítése ugyanakkor nagy ráfordítást igényel, mind idıben és pénzben, és a legtöbb vállalat nincs felkészülve a technológiai és emberi erıforrást érintı beruházásra (Bhutta et al., 2002).

Az EDI alkalmazásának a disztribúciós folyamatra gyakorolt kedvezı hatása az alábbiakban foglalható össze (Gelei és Nagy, 2008):

• csökken a papírmunka

• a manuális feldolgozás csökkenésével nı a pontosság

• nı a rendelés áramlásának sebessége

• jelentısen csökken az adatbevitellel, adatátvétellel és a kommunikációval kapcsolatos adminisztratív munka

• csökkennek a rendelés feladásával, feldolgozásával és kezelésével kapcsolatos problémák

• az adminisztrációs munka és a kevesebb kezelendı probléma által nı a dolgozók értékteremtı munkával töltött ideje

• nı az információellátottság

• a növekvı pontosság és rövidülı rendelési ciklus következtében gazdaságosabb mőködés.

Az EDI-vel kapcsolatos kihívások egyik része a hardver és a szoftver igény, illetve a folyamatok újfajta megközelítése, de egy másik, nem kevésbé erıforrás-igényes feladat a disztribúciós lánc partnerek meggyızése a hasonló rendszer bevezetésérıl.

I.2.1.3 Közös tervezés és előrejelzés

A közös tervezési, elırejelzési és feltöltési feladatok intenzív információ megosztást és együttmőködést igényelnek a disztribúciós lánc szereplıitıl. Az eszköz elsıdleges célja egy kiemelt információáramlási, -megosztási tevékenység, amelyre épülve a korábban bemutatott anyagáramlási, áru utánpótlási rendszer megvalósulhat. A Voluntary Interindustry Commerce Standards szervezet szerint a közös tervezési és elırejelzési tevékenység során az internet és az EDI által nyújtott lehetıségeket alkalmazzák, ezáltal radikálisan csökkentik a készleteket és a ráfordításokat, egyidejőleg javítva a vevıkiszolgálás színvonalán (VICS, 1998). Az ECR Europe (2002) szerint a közös tervezési folyamatok és az információ megosztás javít a gyártó/beszállító/kereskedı kapcsolatokon.

10 Skjøtt-Larsen és szerzıtársai (2003) az együttes tervezést és elırejelzést egy olyan együttmőködésként értelmezik, amely során a két vagy több ellátási lánc szereplı megalapozza a késıbbi termelési és feltöltési folyamatok megvalósítását.

A definíciók egyetértenek abban, hogy a közös tervezés és elırejelzés alapja elsısorban az információ megosztás, és ez az összehangolt tevékenyég javítja az ellátási lánc termelési, disztribúciós logisztikai folyamatait és teljesítményét.

A közös tervezés és elırejelzés, mint szenzitív információk megosztására épülı tevékenység megvalósulásához vezetı tendenciák közül leglényegesebb az egyes piacokon tapasztalható verseny erıssége (ruhaipar, FMCG szektor) (Gelei et al., 2011). A vevık széles termékválasztékot várnak el, de a számos versenytárs mellett a hatékonyság és méretgazdaságosság elérése nem könnyő. Ahogyan az ellátási láncok egyre komplexebbé válnak, és terjed a globális beszerzés és elosztás, megjelent az igény egy újabb, az ellátási lánc tagjait összefogó eszköz iránt. Különösen a ruha és iparcikk gyártás területén tapasztalható, hogy az ellátási lánc disztribúciós oldala földrajzilag igen kiterjedt, ami rontja az átláthatóságot és növeli az átfutási idıt. Az elıbb említett kiterjedtség hatással van a költségstruktúrára is, és a lánc tagjainak érdeke megragadni a lehetıségeket a racionalizálásra.

A fenti jelenségek mind annak irányába hatnak, hogy a vállalatoknak meg kell próbálniuk rugalmasan reagálni az ingadozó keresletre és más piaci eseményekre, és ennek érdekében információt megosztani egymással (Fliedner, 2003).

Fliedner (2003) véleménye szerint a közös tervezés és elırejelzés (és más aktuális információ megosztáson alapuló eljárások) mind javítják a disztribúciós lánc átláthatóságát, és lehetıséget nyújtanak a költségoptimalizálásra. Irodalomelemzés és pilot projektek tanulmányozása révén foglalta össze, hogy milyen hasznokkal kecsegtet a közös tervezés és elırejelzés alkalmazása a kereskedıknek, a gyártóknak és a disztribúciós lánc számára.

A kereskedık számára javul az ellátás biztonsága, magasabb vevıkiszolgálási színvonalat tud nyújtani, csökkennek a készletei és gyorsabbá válik a rendelési folyamat. Mindezek javuló értékesítési teljesítményt eredményeznek.

A gyártók készletei ugyancsak csökkennek, a kapacitások kihasználtsága is fejlıdik. Javul a rendelésteljesítési ráta, csökken az átfutási idı, növekedik az értékesítés.

Az ellátási láncban csökkennek a költségek, zökkenımentessé válik az anyagáramlás, mivel egyrészt csökken vagy megszőnik néhány készletezési pont, másrészt a jobb elırejelzés miatt csökken a biztonsági és a bennragadt készlet mértéke.

A közös tervezés és elırejelzés haszna azonban nem csak a költségcsökkenéssel mérhetı, hanem általa versenyelınyre is szert tehetnek a vállalatok. Használatával a QR a ruhaiparban, és a CPFR más szektorokban olyan disztribúciós lánc menedzsment technikákká váltak, amelyek segítségével a lánc gazdaságossága javítható, fejlıdik a költségstruktúra. Akik pedig nem tudnak lépést tartani az új költségstruktúrával, lemaradnak a versenyben (VICS, 2002).

11 Az elınyök valóban minden szereplı számára ígéretesen hangozhatnak, van azonban néhány körülmény, amely gátat szabhat az eszköz alkalmazásának. Az egyik ilyen, hogy ha a felek nem hajlandók megbízni egymásban és kiadni a megvalósítás alapfeltételének tekinthetı érzékeny információkat. További akadály lehet, ha a vállalaton belüli elırejelzési rendszer sem egységes, és elıször azt kell egyeztetni. Gyakran néhány szereplı nem tudja vállalni a közös tervezés és elırejelzés kiépítésével járó technológiai, a szaktudás megvásárlásához szükséges pénzügyi ráfordításokat. Probléma lehet a partnereknél erısen különbözı informatikai szabvány alkalmazása, és az elırejelzési tevékenység kiterjedtségében és gyakoriságában fennálló különbségek. Lehetséges az is, hogy a vállalatok félnek a mély együttmőködéstıl (Fliedner, 2003).

I.2.1.4 Számítógéppel támogatott rendelés

Bhutta és szerzıtársai (2002) a számítógéppel támogatott rendelés folyamatát a megrendelı központi raktára és az egyes értékesítési helyek között értelmezi. Célja, hogy automatizálja a megrendelı értékesítési helyeinek utántöltését, minimális beavatkozás mellett, amelyet historikus és aktuális POS adatokra, szállítási információkra és értékesítési elırejelzésekre alapozva generál (Garry, 1994).

A számítógéppel támogatott rendelés a disztribúciós lánc számára munkaerı megtakarítást, kevesebb készletet és javuló raktározási és szállítási teljesítményt tesz lehetıvé (Garry, 1994;

Harris és Swatman, 1997; Bhutta et al., 2002).

A CAO mőködtetéséhez van néhány olyan kulcsprobléma, amelyet az alkalmazóknak meg kell oldani. Elsıként, rendelkezésre kell állniuk olyan, strukturált POS-adatoknak, amelyek alapján a raktár ütemezheti és megvalósíthatja az értékesítési pont feltöltését. Másodsorban, szükséges egy informatikai rendszer mind az értékesítés helyén, mind a raktárban, egymással összeköttetésben. A támogató infrastruktúra tehát beruházás igényt támaszt. Harmadsorban, az értékesítési pontok utántöltéséhez egyes termékek kiszállítása a hagyományos egységrakománnyal szemben kisebb egységekben kell hogy megtörténjen, tehát a raktárnak és a komissiózó rendszernek kismérető győjtıket is kezelniük kell. Ennek természetesen hatása van a kiszállítás méretgazdaságosságára is (Thayer, 1991).

I.2.2 Anyagáramlás összehangolását támogató menedzsment eszközök

Megközelítésem szerint az ellátási lánc létrehozásának és menedzsmentjének célja a szereplık feladatainak, tevékenységeinek minél jobb harmonizálása. A fejezet során bemutatott megoldások lehetıvé teszik az anyagáramlás kisimítását, a készletek csökkentését, a folyamatok kiegyensúlyozását illetve rugalmasabbá tételét a lánc disztribúciós oldalán.

12

I.2.2.1 Folyamatos feltöltés és Vendor Managed Inventory

Bhutta és szerzıtársai (2002) a folyamatos feltöltés (CRP) jelenségét a beszállító és a megrendelı központi raktára közötti folyamatként értelmezik. Célja feloldani hagyományos utánpótlási rendszer hibáit: a magas biztonsági készleteket és az ebbıl származó költségeket, rövidíteni a hosszú átfutási idıt, kisimítani a hektikus rendelésfeladást és javítani a kiszolgálási színvonalon. A megoldás kulcsa pedig az elızı fejezetben kifejtett, információáramlás hatékonyságát biztosító rendszer. A folyamatos és pontos információ nélkülözhetetlen kelléke a folyamatos árufeltöltés tevékenységének. A beszállító ugyanis a POS adatok fel-dolgozása révén tisztába kerül a kereskedı készleteinek változásával, és idıben pótolni tudja a terméket.

A folyamatos feltöltéshez hasonló megoldás a beszállító által menedzselt készletek elve. A VMI rendszerben a gyártó felelıs a megrendelı készleteinek menedzseléséért. A meg- rendelınek ezért cserébe valós idejő készletadatokat kell nyújtani a beszállítónak, aki ez alapján a vevı helyett hozza meg a készletek utántöltésérıl szóló döntést. Természetesen a vevı meghatároz bizonyos kiszolgálási színvonal minimumot vagy feltöltéssel kapcsolatos elvárásokat, de alapvetıen kiadja a kezébıl a készletek feletti napi mőködési döntéseket (Mishra és Raghunathan, 2004).

Definíció szerint a VMI egy együttmőködési megoldás a megrendelı és beszállítója között, amelynek célja, hogy optimalizálja a termék elérhetıségét a megrendelı és a beszállító legalacsonyabb költségszintje mellett. A beszállító átvállalja a készletek operatív kezelését a közösen lefektetett teljesítménycéloknak megfelelıen, amelyet folyamatosan ellenıriznek és felülvizsgálnak a folyamatos fejlesztés elısegítése érdekében (Breite és Koskinen, 2007).

Disney és Towill (2003) a VMI-t egy, az ostorcsapás hatás leküzdésében jelentıs eszköznek tekintik, de kiemelik, hogy a legjelentısebb szerep minden ilyen eszköz esetén a hatékony és pontos információ-megosztásnak jut.

Waller és szerzıtársai (1999) a VMI legfıbb elınyeként a költségcsökkentést és a kiszolgálási színvonal javulást hangsúlyozzák, ám alkalmazásának elınye nem kifejezetten és legnagyobb mértékben a költségcsökkentésben jelentkezik, hanem a disztribúciós lánc koordinációjában és a kiszolgálási színvonal javulásában.

Claassen és csapata (2008) kutatásuk keretében azt vizsgálták, hogy milyen elınyeit tapasztalják meg az érintettek a VMI-nek, valamint milyen sikertényezık vagy elıfeltételek szükségesek az eredményes alkalmazáshoz. A beszállító számára a legfontosabb, hogy termelését a valós vevıi igény alapján tudja kivitelezni. A pontos keresleti adatok ismeretében képes lesz az ingadozások kisimítására és feladatainak proaktív módon való elvégzésére.

Azáltal pedig, hogy a beszállító lesz a feltöltés tervezésének és megvalósításának letéteményese, rugalmasabbá is válik. A feltöltés feladatának átvételével a beszállító szállítási költségei is csökkennek, mert képes lesz úgy ütemezni a szállításait, hogy azok teljes kocsi rakományt megtöltsenek (FTL). További elıny a beszállító számára, hogy a VMI egy bizalmon alapuló, tartós partnerkapcsolatot igényel a megrendelıvel, amely lojális vevıt és biztos értékesítést jelent.

13 A megrendelınek csökkennek az adminisztrációs költségei, amelyek a szükséglettervezésbıl és rendelésfeladásból, valamint a hiány és a visszáru kezelésébıl származnak. Csökken az átfutási idı, amíg hozzájut a termékhez és jobb kiszolgálási színvonalat tapasztal, és ezáltal magasabb színvonalat nyújthat saját vevıinek is.

A disztribúciós lánc számára kedvezı hatású, hogy csökkennek az egyes pontokon felhalmozott készletek. A hagyományos feltöltési rendszerekben a megrendelı döntött az utántöltés mértékérıl saját készletszintje alapján, nem törıdve a beszállító rugalmassági lehetıségeivel, készleteivel és szállítási költségével. A VMI lehetıvé teszi, hogy a beszállító hozzájusson azokhoz az értékesítési és készlet adatokhoz, amely által a feltöltés, a készletek és a költségek optimalizálhatók, és ennek révén a szereplık magasabb profitrátát realizálhatnak. A megfelelı mennyiségő, minıségő naprakész adat megosztása lehetıvé teszi az ostorcsapás-hatás kiküszöbölését is.

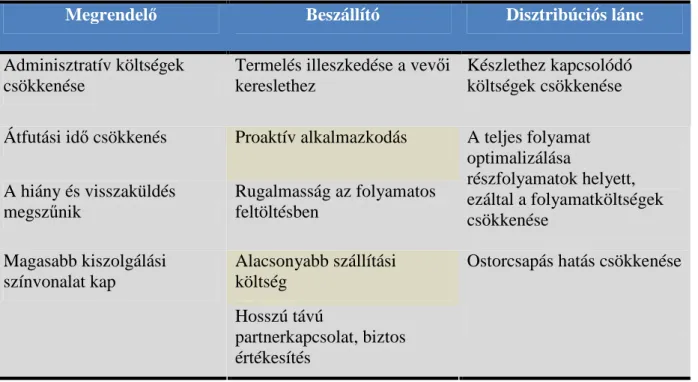

Megrendelı Beszállító Disztribúciós lánc

Adminisztratív költségek csökkenése

Termelés illeszkedése a vevıi kereslethez

Készlethez kapcsolódó költségek csökkenése Átfutási idı csökkenés Proaktív alkalmazkodás

A hiány és visszaküldés megszőnik

Rugalmasság az folyamatos feltöltésben

A teljes folyamat optimalizálása

részfolyamatok helyett, ezáltal a folyamatköltségek csökkenése

Alacsonyabb szállítási költség

Ostorcsapás hatás csökkenése Magasabb kiszolgálási

színvonalat kap

Hosszú távú

partnerkapcsolat, biztos értékesítés

3. táblázat: A VMI elınyei Forrás: Claassen et al., 2008

A különbözı szinten érzékelhetı elınyök meghatározása után Claassen és szerzıtársai (2008) összegyőjtötték a VMI alkalmazásának sikertényezıit. Véleményük szerint négy olyan tényezı van, amelyek alapvetıen befolyásolják a VMI megvalósíthatóságát és mindennapi mőködését:

• információ megosztás

• az információ minısége

• az IT rendszer minısége és

• a partnerkapcsolat minısége.

14 Ezek megvalósulása esetén pedig kiemelik a három legfıbb hasznot, amivel a VMI alkalmazása kecsegtet: a javuló vevıkiszolgálást, a disztribúciós lánc koordinációt és a költségcsökkentési lehetıségeket.

I.2.2.2 Késleltetés

A késleltetésre mőhelytanulmányában Gelei (2003) maga is az ellátási lánc disztribúciós oldalának menedzsment eszközeként tekint. Alapgondolata, hogy a termelési és logisztikai költségek és kockázatok a termék differenciálódásával állnak összefüggésben, és a termelési és logisztikai folyamatok sajátosságaiból adódnak. Ha a termelési és logisztikai tevékenységek késleltethetık addig, míg a tényleges vevıi igény ismertté nem válik, csökkenthetı, vagy akár meg is szüntethetı a fenti folyamatokban rejlı kockázat és a bizonytalanság (Pagh és Cooper, 1998). A késleltetés ily módon szükségessé teszi a termékek és folyamatok megtervezésének újszerő (modularitás, rugalmasság) meg-közelítését is (Yang és Burns, 2003).

Pagh és Cooper (1998) értelmezésében a termelés késleltetése azt jelenti, hogy méretgazdaságos volumenben kerül sor a standard termékmag gyártására, míg a testreszabáshoz szükséges jellemzık a folyamat legvégén rakódnak rá, minél közelebb – térben és idıben – a végsı fogyasztó konkrét igényéhez. A késleltetett gyártás biztosítja a választék-gazdaságosságot, és jelentısen csökken a készlettartási egységek száma, és így a készlettartási költség is. Jellemzı megoldási formája, amikor a könnyő gyártási tevékenységet vagy a végsı összeszerelést már nem maga a gyártó végzi, hanem egy, a felvevıpiachoz közeli külsı (logisztikai) szolgáltató.

A logisztikai folyamatok késleltetése során a készleteket csak egy vagy néhány készletezési ponton helyezik el, és onnan elégítik ki a keresletet amikor az felmerül, megtéve mindent a folyamat felgyorsítása érdekében. Ez a megoldás minimalizálja a helytelen elırejelzés miatti készletfelhalmozás költségeit, és lehetıvé teszi a gyártás számára a méretgazdaságosságot.

Összességében a késleltetés hozzájárul az ellátási lánc rugalmasságának fejlesztéséhez, miközben a készletezési, szállítási, tárolási és az elmaradt értékesítés költségei leszoríthatók (Boone et al., 2007).

I.2.2.3 Cross-docking

A cross-docking létesítmény az elosztási csatorna eleme. Feladata, a gyártó centralizált elosztó központja és a vevı közé beékelıdve optimalizálja a kiszállítás folyamatát. Használata révén lehetıvé válik a közvetett disztribúciós struktúrából fakadó méretgazdaságossági elınyök kiaknázása, és létrehozása hozzájárul a központosított elosztás gyengéjének, a magas szállítási költségeknek a csökkentéséhez. A létesítmény alkalmazása természetesen növeli a raktározás költségeit, de mivel – ahogyan késıbb is lesz szó róla – készletfelhalmozás

15 tulajdonképpen nem történik, sokkal gazdaságosabb megoldás, mint egy vertikálisan és horizontálisan is erısen tagolt decentralizált elosztási rendszer mőködtetése. A cross-docking alkalmazásakor a rakomány mindössze rövid idıt tölt az átrakási pontban, általában kevesebb, mint 24 órát (Gümüs és Bookbinder, 2004; Schaffer, 2000), így csökkennek a szállítási költségek a központi raktár és az átrakási pont között, hiszen lehetıség van teljes- kocsirakomány kiszállítására. A cross-docking alapmotívuma Schaffer (2000) szerint, hogy a készletezési pontok fejlesztésénél csak egy dolog van, ami jobban növeli a hatékonyságot és csökkenti a költséget – ha megszüntetjük.

A cross-docking vagy átrakási pont célja, hogy a disztribúciós folyamatban gyorsítsa a termék áramlását a beszállító és a megrendelı értékesítési pontja között, úgy hogy közben csökkenti a tárolási és egyszerősíti az anyagmozgatási szükségletet a raktárban vagy disztribúciós központban (Garry, 1994). Megvalósítását tekintve az átrakási pontban a beérkezı raklapot megbontják, az egyes értékesítési pontok szükségletei szerint az árukat újrakomissiózzák, kiszállításra elıkészítik, majd az eladási helyre juttatják, anélkül, hogy a raktárban tényleges készletre vétel történt volna (Gelei, 2008). Ennek feltétele az EDI vagy más információtechnológiai megoldás, a vonalkód vagy RFID áruazonosító berendezések, valamint magának az épületnek az adottságai: alacsony mennyezet, kevés állvány, sok rámpa, nagy rakodótér (Harris és Swatman, 1997), továbbá rugalmasan ütemezhetı munkaerı (Schaffer, 2000). Megköveteli továbbá az partnerek szoros együttmőködését, a bizalmat és a hosszú távú szemléletet.

A cross-docking kialakulásának oka az volt, hogy a testreszabott termékek megjelenésével növekedett a megrendeléskor kezelendı cikkszám mennyisége. Ezzel egy idıben a verseny és az alacsony profitráta arra ösztönözte az ellátási lánc szereplıit, hogy növeljék termelékenységüket és vevıkiszolgálási színvonalukat az információtechnológia alkalmazása révén. Ennek eredménye lett ez a megoldás, amely egyrészrıl követi az értékesítési adatokat, másrészt pontosabb készletnyilvántartást is lehetıvé tesz (Bhutta et al., 2002).

A cross-docking abban az esetben lehet elınyös megoldás a készletek csökkentésére, ha az értékesítési helyeken létrejövı biztonsági készletszint nem nı jobban, mint amennyivel az adott boltokat kiszolgáló disztribúciós központban csökken a készletszint (Waller et al., 2006). Azaz nem célszerő a disztribúciós központ készleteit az értékesítési helyekre átterhelni, mivel a készlet átcsoportosítás nehézkessé válik.

I.2.3 A költség- és teljesítményelemzést támogató eszközök

Ebben a fejezetben olyan eszközöket mutatok be, amelyek a disztribúciós lánc költség és teljesítmény vonatkozásainak átláthatóságát szolgálják. Szó lesz a tevékenység-alapú költségszámításról mint olyan eszközrıl, amely segít a releváns költségek és nem érték- teremtı folyamatok feltárásában. A beszállító- és vevıértékelés az ellátási lánc szereplıi által teremtett érték és teljesítmény, valamint az általuk jelentett kockázat feltárása miatt fontos.

16

I.2.3.1 Tevékenység-alapú költségszámítás

A tevékenység-alapú költségszámítás alapkövei az akkurátus információs rendszer és az átlátható folyamatok. Célja, hogy pontos információval szolgáljon a termékekrıl, termékkategóriákról szolgáltatásokról, folyamatokról, disztribúciós csatornákról, vevıi szegmensekrıl és egyéb projektekrıl, pontosan feltárva azok belsı költségstruktúráját, annak okait és a profit mértékét. Alapvetı szerepe, hogy átláthatóságot biztosít, és kontrolling eszközként felhívja a menedzsment figyelmét a költségcsökkentési lehetıségekre, illetve az értéket nem teremtı tevékenységek kiszőrését is lehetıvé teszi (Harris és Swatman, 1997;

Bhutta et al., 2002).

Az ABC legfıbb célja általában nem az, hogy felállítsa a legprecízebb költségnyilvántartást, hanem hogy a hagyományos költséggazdálkodási rendszereknél sokkal pontosabban allokálja a költségeket a megfelelı költségokozókhoz, és ennek következménye lesz az elıbbi jelenség (Stapleton et al., 2004).

Az ABC alkalmazását a vállalat minden szintjén támogatni kell, amely nem csak vezetıi elkötelezettséget jelent, hanem a dolgozók képzését, hogy a megfelelı információk elı- állítására legyenek képesek (Wimmer, 1999). Stapleton és szerzıtársai (2004) szerint az ABC egy alapvetıen újszerő szemléletet is igényel. Kiépítése nem csak pénzt, emberi erıforrást és információs technológiát igényel, hanem megfelelı mennyiségő idıt is. Az alkalmazás kulcsa a jól felépített költség- és teljesítmény-okozó rendszer, amely sem nem túl aprólékos, sem nem nagyon általános.

Az ABC alkalmazása a logisztika területén mindazonáltal nem olyan egyszerő, mint a termelés esetében. Ennek oka, hogy az output egyértelmő meghatározása nehezebb (szolgáltatás), a szolgáltatás tevékenységei változhatnak, kevésbé kiszámíthatók, és a kapacitások közös használata miatt még nehezebb egy-egy költséget a pontos outputhoz rendelni (egységrakomány, több cím egy fuvarban stb.) (Stapleton et al., 2004).

I.2.3.2 Beszállító- és vevőértékelés

Mind a beszállító, mind a vevıértékelés arra szolgál, hogy a disztribúciós lánc tagjai tisztában legyenek partnereik teljesítményével, a hiányosságokat orvosolni tudják, az elınyös tulajdonságokat pedig kiaknázzák. Fontos eleme az értékelésnek a partnerek jövedelmezıségének vizsgálata is, hogy a kockázatok és a hasznok hogyan oszlanak meg az együttmőködı felek között.

A beszállító értékelés során – akár diadikus kapcsolatot nézünk, akár ellátási láncban együttmőködések sorozatát – fontos tisztában lenni a felek által teremtett hozzáadott értékkel.

Vörösmarty (2000) arra hívja fel a figyelmet, hogy a beszállító értékelés célja nem csak a partner teljesítményének felmérése, hanem a legjobban teljesítı beszállítók kiválasztása is.

17 Gordon (2005) szerint a hosszú távú vagy kulcsbeszállítók esetében a legfontosabb pénzügyi eredményeik folyamatos kontrollja, eladásaik, profitjuk és legfıképpen likviditásuk, külsı forrásállományuk és egyéb üzleti referenciáik figyelése. Ilyen adatok könnyebben hozzáférhetık nyíltan mőködı részvénytársaságokról, mint más vállalatokról. Hangsúlyozza ugyanakkor, hogy a pénzügyi mutatókon kívül más teljesítménydimenziókat is figyelembe kell venni. A mőködési teljesítmény mérése a megrendelı által felállított kiszolgálási színvonal elemeknek való megfelelés. Gordon szerint érdemes figyelmet szentelni a beszállító üzleti folyamatának és gyakorlatának, ugyanis ennek vizsgálata felfedheti néhány probléma gyökerét, és segít megérteni a beszállító partner mőködését. A beszállító képességei és a vállalati kultúra jellege jelezheti a megrendelı számára, hogy mennyire proaktív, fejlıdni képes partnerrel mőködik együtt, pl. alkalmazza-e a folyamatos fejlesztés elveit. Gordon arra is felhívja a figyelmet, hogy minden elıbbi értékelési terület esetén fontos a lehetséges kockázati tényezık feltárása.

A vevık teljesítményének mérése kevesebb publicitást kap, pedig igen fontos – akár diadikus kapcsolat, akár ellátási lánc szinten. A vevıértékelés lehetıvé teszi a vállalat számára, hogy saját elvárásai alapján megrajzolja azt a vevıképet, amely ideálisan kiszolgálható. Meredith (1993) szerint a vevık értékelése azért nagyon lényeges, mert fel kell tárni azokat a kapcsolatokat, amelyekben a jövıbeli növekedési potenciált látja a vállalat. Azonban nem csak az egyedi vevık, hanem a teljes ügyfélportfólió értékelésére is figyelmet kell fordítani (Wimmer, 2004). Az értékelés segíthet a vevıi portfólió szegmentálásában, az egyes vevıcsoportok igényeinek megértésében, és a megfelelı marketing-mix, termék és szolgáltatáscsomag kiajánlásában. Fontos feladata – akárcsak a beszállító értékelésnek – a jövıbeni kockázatok feltárása, amely nem csak a vevıi összetételbıl, hanem az egyes vevık kapcsán is jelentkezhetnek. A vevıértékelés által feltárt „jó vevı” szempontok a potenciális vevık megkeresését is elısegíthetik.

II. A kvantitatív kutatási minta jellemzői

A kérdıíves kutatás 2010 májusában kezdıdött és augusztusban fejezıdött be. A kérdıívezés során az online kérdıív linkjét 577 vállalatnak küldtem el, továbbá felkértem néhány szakmai szervezetet (Magyar Logisztikai, Beszerzési és Készletezési Társaság, Csomagolási és Anyagmozgatási Országos Szövetség), hogy juttassák el tagvállalataiknak kutatásom felkérı levelét.

A felkérést követıen 234 vállalati szakember nyitotta meg a kérdıív linkjét, és 92 kitöltés keletkezett. A 92 kitöltésben azonban voltak olyanok is, amelyek csak a vállalati alapadatok megadásával foglalkoztak, a kutatás magját képezı szekciót már nem töltötték ki. Ezeket ki kellett szőrnöm a további vizsgálatból, így a végleges minta 79 vállalatból áll.

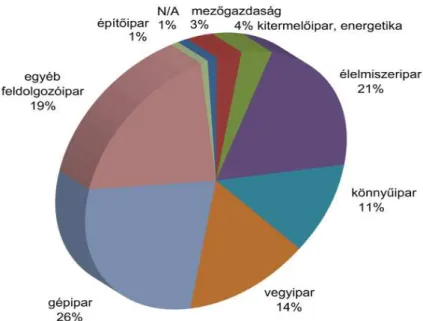

A minta megoszlása – habár nem reprezentatív – az elemzés szempontjából szerencsés.

18 A kutatás során termelı vállalatokat céloztam meg, elsısorban olyan iparágakból, amelyek a magyar gazdaság húzóágazatai, és amelyekben nagy eséllyel vannak jelen tudatosan menedzselt ellátási láncok. Amint a 2. ábrán látható, a legnagyobb arányban gépipari vállalatok, egyéb feldolgozóipari és élelmiszeripari cégek vannak jelen. Ezek olyan szektorok, amelyekre jellemzı, hogy ellátási láncukat tudatosan irányítják.

2. ábra: A minta iparág szerinti megoszlása

Amennyiben a minta méret szerinti összetételét nézzük (3. ábra), azt tapasztaljuk, hogy dominálnak a nagyvállalatok (65%), a középvállalatok száma közepes (28%), és kisvállalat kis számban fordul elı (7%). A méret meghatározásában a Budapesti Corvinus Egyetemen folytatott Versenyben a világgal kutatási programok besorolásai voltak irányadóak, azaz kisvállalatnak tekintettem az 50 fı és 700 millió forintos árbevételi küszöb alatti cégeket, középvállalatnak az 50 vagy annál több, de 250-nél kevesebb foglalkoztatottal és 700 millió és 4 milliárd forint közötti árbevétellel bíró vállalkozásokat, míg a nagyvállalatok a 250 fınél többet és 4 milliárd forintnál magasabb árbevételt elérı cégek (Wimmer és Csesznák, 2005).

A mintában szereplı nagyvállalatok nagy számának elınye, hogy azok nagyobb eséllyel töltenek be központi vállalati szerepet az ellátási láncban, és van hatásuk az ellátási láncban alkalmazott menedzsment gyakorlatra is.

A tulajdonosi kör megoszlását tekintve azt tapasztalhatjuk (4. ábra), hogy a kérdıív kitöltıi leggyakrabban külföldi vállalatok magyarországi leányvállalatai (63%) vagy többségi magyar magántulajdonú cégek (32%), valamint 1 százalékban elıfordult magyar állami tulajdonú vállalkozás is.

19 3. ábra: A minta vállalati méret szerinti megoszlása

4. ábra: A minta megoszlása tulajdonosi kör szerint

A tulajdonosi összetételben a nagyarányú külföldi tulajdon azért elınyös, mert nagy az esélye, hogy ezek a vállalatok anyacégeiktıl egy bejáratott ellátási lánc menedzsment gyakorlatot vettek át és honosítottak meg hazánkban. A kérdıívben rákérdeztem arra is, hogy a vizsgált vállalat milyen szerepet tölt be az ellátási láncban (5. ábra). A válaszadók jelentıs része saját magát központi vállalatként definiálta (53%), a cégek 4 illetve 11 százaléka tölt be kis- és nagykereskedıi pozíciót, a megkérdezettek 20 százaléka a központi vállalatának elsı körös beszállítója, és további 4 és 1 százalék azok aránya, akik másod- vagy harmadkörös beszállítók (a többi válasz hiányzott).

20 5. ábra: A minta megoszlása az ellátási láncban betöltött szerep szerint

Összességében a mintát kedvezınek ítélem a kutatási kérdések szempontjából, hiszen teljesül az a várakozásom, hogy nagyvállalatok alkotják, sok a nemzetközi vállalkozás, sok cég van központi vállalati szerepkörben és kedvezı az iparági megoszlás is.

III. A disztribúció oldali ellátási lánc menedzsment eszközök struktúrájának vizsgálata

A fejezet az e. számú ábrán bemutatott modell vizsgálatával foglalkozik, azaz, hogy az ellátási lánc menedzsmentjének eszközei valóban besorolhatók-e információ és anyagáramlást, és költség- vagy teljesítményelemzést támogató kategóriákba. A kérdés megválaszolásához a kérdıív B18 kérdéscsoportjának vizsgálatára van szükség (1. melléklet).

Itt a disztribúció oldali ellátási lánc menedzsment eszközök nagyon részletesen kerültek lekérdezésre, ezért korrelációelemzéssel és faktorelemzéssel kiszőrtem az ugyanazon jelenséget leíró vagy deviáns változókat. Az ellátási lánc disztribúció oldalát 19 eszközzel jellemeztem:

• EDI (B18a) •

• POS adatok (B18b)

• készletadatok (B18c)

21

• kapacitás információk megosztása (B18d)

• számítógéppel támogatott rendelés (B18e)

• közös tervezés (B18f)

• közös elırejelzés (B18g)

• vonalkód (B18h)

• RFID (B18i)

• VMI (B18j)

• folyamatos feltöltés (B18k)

• cross-docking (B18l)

• beszállító értékelés (B18m)

• vevıértékelés (B18n)

• tevékenységalapú költségszámítás (B18o)

• termelés késleltetése (B18p)

• logisztika késleltetése (B18q)

• moduláris gyártás (B18r)

• moduláris terméktervezés (B18s).

A korrelációs táblából látszik (2. melléklet), hogy a változók jelentıs része szignifikánsan korrelál és egyes esetekben kimondottan magas korreláció is tapasztalható, azaz ezek a változók azonos jelenséget írnak le, és nem feltétlenül van szükség mindkettı használatára (közös tervezés és közös elırejelzés: 0,824; moduláris gyártás és moduláris terméktervezés:

0,849). Ezek közül a változók közül tehát egyet-egyet eltávolítottam (B18g és B18s), megvizsgálva a Crombach alfára gyakorolt hatásukat azt tartottam benn, amely jobban hozzájárult az adatok konzisztenciájához. A vonalkód, az RFID és a beszállító értékelés szinte semmivel sem korreláltak szignifikánsan, kivételük nem rontotta a konzisztenciát, így megváltam tılük a további vizsgálatok során. Az így megmaradt változók Crombach alfája 0,823, amely nagyon jónak mondható.

A megmaradt változókra faktorelemzést végeztem, és azt tapasztaltam, hogy a POS adatok megosztására (B18b) vonatkozó változó nem a többi, az információ megosztás különbözı vonatkozásaira kérdezı változóval mozog együtt, hanem kilóg a sorból, így a további vizsgálatból ezt is kivontam.

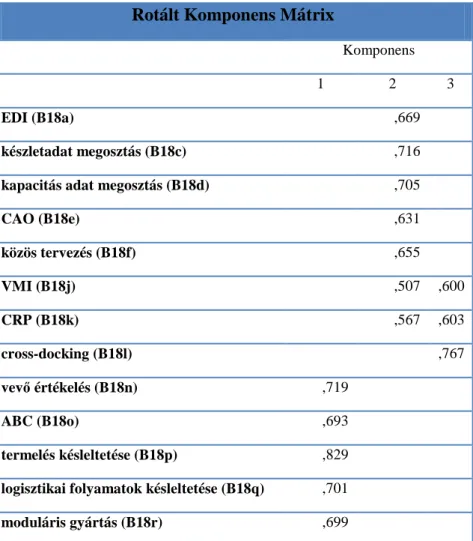

22 A 19 változót tehát 13-ra szőkítettem. Ezen változók Crombach alfája 0,805, a rájuk vonatkozó újabb faktorelemzést pedig a 4. táblázat szemlélteti.

Rotált Komponens Mátrix

Komponens

1 2 3

EDI (B18a) ,669

készletadat megosztás (B18c) ,716

kapacitás adat megosztás (B18d) ,705

CAO (B18e) ,631

közös tervezés (B18f) ,655

VMI (B18j) ,507 ,600

CRP (B18k) ,567 ,603

cross-docking (B18l) ,767

vevı értékelés (B18n) ,719

ABC (B18o) ,693

termelés késleltetése (B18p) ,829

logisztikai folyamatok késleltetése (B18q) ,701

moduláris gyártás (B18r) ,699

4. táblázat: A disztribúció oldali ellátási lánc menedzsment eszközökre végzett faktorelemzés eredménye

A faktorelemzés eredményeit úgy értelmezem, hogy az elsı faktor a rugalmas vevı- kiszolgálás feltételeit megteremtı disztribúció oldali ellátási lánc menedzsment eszközöket foglalja magába (termelés és logisztika késleltetése, moduláris gyártás), valamint ennek eredményességét és költségvonzatát szorosan kontroll alatt tartó eszközöket (vevı értékelés és ABC). A második faktor az információ megosztás jelentıségére világít rá az ellátási láncban, és ezen eszközöket tömöríti (EDI, készletadat megosztás, kapacitás adat megosztás, CAO, közös tervezés). A harmadik faktor pedig az anyagáramlási folyamat támogatására szolgáló eszközöket foglalja össze (VMI, CRP, cross-docking). A faktorelemzés eredménye tehát részben igazolja azt a 1. ábrán bemutatott modellt, miszerint az ellátási lánc menedzsmentje során a vállalatok olyan eszközöket kombinálnak a vevıi igényeknek való minél teljesebb megfelelés érdekében, amelyek támogatják az információáramlást, az anyagáramlást és a költség- és teljesítményelemzést.

23

IV. A Magyarországon működő vállalatok ellátási lánc menedzsment gyakorlata

A Magyarországon mőködı vállalatokra jellemzı ellátási lánc menedzsment gyakorlatot a disztribúció oldalon alkalmazott ellátási lánc menedzsment eszköztár révén elemzem, és áttekintem, milyen az elterjedtségük az egyes eszközöknek, eszközcsoportoknak, elválaszthatóak-e fejlett és kevésbé fejlett vállalati csoportok, illetve ez hogyan jelenik meg az ellátási lánc teljesítményében.

Elsıként nézzük, hogy a Magyarországon mőködı vállalatok gyakorlatában – általában – milyen elterjedést mutatnak a különféle disztribúció oldali ellátási lánc menedzsment eszközök (5. táblázat).

N Átlag Szórás

EDI (B18a) 73 3,84 1,258

POS, értékesítési adat megosztás (B18b) 69 2,39 1,274

készletadat megosztás (B18c) 73 3,05 1,201

kapacitás infó megosztás (B18d) 73 2,70 1,288

CAO (B18e) 73 3,63 1,399

közös tervezés (B18f) 73 2,73 1,294

közös elırejelzés (B18g) 73 2,88 1,258

vonalkód (B18h) 73 3,56 1,527

RFID (B18i) 72 1,61 1,170

VMI (B18j) 72 2,21 1,233

CRP (B18k) 70 2,34 1,361

cross-docking (B18l) 72 2,18 1,293

beszállító értékelés (B18m) 73 3,86 1,205

vevı értékelés (B18n) 73 3,66 1,261

ABC (B18o) 69 2,88 1,399

termelés késleltetése (B18p) 67 2,09 1,111

logisztikai folyamatok késleltetése (B18q) 71 2,14 1,004

24

moduláris gyártás (B18r) 64 2,42 1,295

moduláris terméktervezés (B18s) 64 2,45 1,296

5. táblázat: A disztribúció oldali ellátási lánc menedzsment eszközök elterjedtsége a Magyarországon mőködı vállalatok körében

A táblázat alapján látható, hogy az eszközök általános elterjedtsége a gyengétıl (1,61) az erıs közepesig változik (3,86), de nagyon magas a szórás értéke, tehát a válaszadók válaszai széles spektrumon mozognak. Ebbıl arra a következtetésre jutottam, hogy valószínőleg sok olyan vállalat van a mintában, amelyek alacsony értékő válaszokat adtak meg, és sok olyan, amely magas értékőt, így érdemes klaszterelemzéssel szétválasztani az eszközöket intenzíven vagy kevésbé intenzíven alkalmazó cégeket.

A III. fejezetben már foglalkoztam a disztribúció oldali ellátási lánc menedzsment eszközök kérdéskörével, ahol fény derült arra, néhány változót ki kell zárni a nem megfelelı korreláció, vagy a konzisztenciára gyakorolt kedvezıtlen hatás miatt. Így a B18-as kérdés 19 alpontja közül (a–s) itt a továbbiakban csak a III. fejezetben megszőrt 13 változót használom.

Elsı lépésben e 13 változóra klaszterelemzést végeztem annak érdekében, hogy elkülönítsem egymástól a disztribúció oldali ellátási lánc menedzsment eszközöket magas és alacsony szinten alkalmazó vállalatokat. Hogy lássam, az SPSS hány klaszter létrehozását ajánlja, elıször hierarchikus, majd az eredmények ellenırzésére nem-hierarchikusmódszert is alkalmaztam, habár Sajtos és Mitev szerint a K-középpontú klaszterelemzés csak nagy mintaszám esetén használható (Sajtos és Mitev, 2005: 298.o.).

A hierarchikus klaszterezési eljárások (átlagos lánc és Ward módszer), két klaszter létrehozását javasolták, amelyet ellenıriztem a nem-hierarchikus, K-középpontú klaszterezési eljárással is, és megvizsgáltam az egyes csoportokba osztott megfigyelési egységek átfedését.

Az átlagos lánc módszerrel kapott két klaszter 27 és 33 elemet tartalmaz, a Ward féle eljárás két klasztere 30–30 vállalatot foglal magába, míg a K-középpontú, nem-hierarchikus eljárás eredményeképpen kapott két klaszter létszáma 31 és 29. Összevetve a klasztereket, azokat a megfigyelési egységeket tartottam benn további vizsgálatra, amelyek mindhárom klaszterezési eljárás alapján egy csoportba tartoznak, így a disztribúció oldali ellátási lánc menedzsment eszközök alapján elkülönített két végsı klaszter elemszáma 26–26.

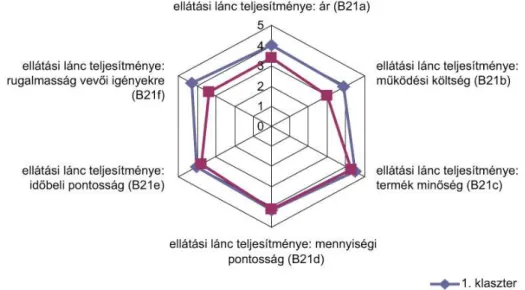

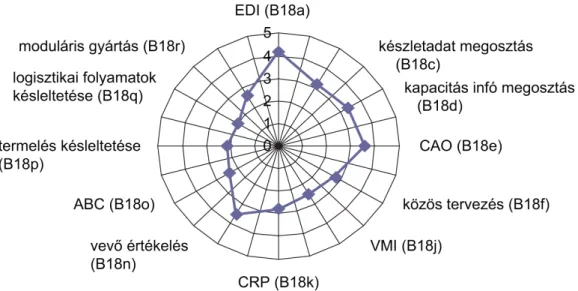

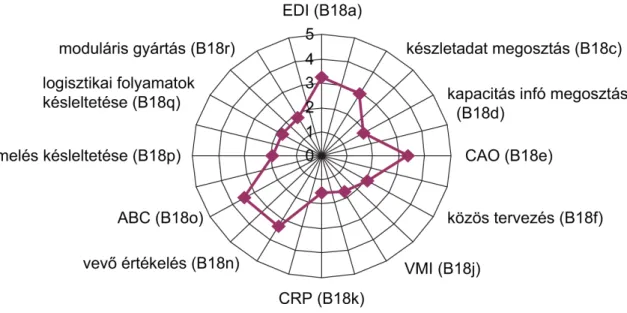

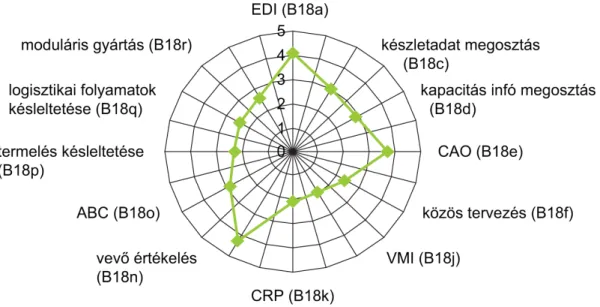

A következı lépés annak vizsgálata volt, a két klaszter milyen jellemzıkkel bír a disztribúció oldali ellátási lánc menedzsment eszközöket illetıen. A két klaszter összehasonlítására ANOVA átlag összehasonlítást végeztem. Az ANOVA 95 százalékos szignifikancia szint mellett a készletadat megosztás és cross-docking kivételével, 90 százalékos szignifikancia szint mellett csak a cross-docking kivételével minden vizsgált disztribúció oldali ellátási lánc menedzsment eszköz esetében szignifikáns különbséget mutatott ki (6. ábra)!

25 A két klaszter összehasonlításából kiderül, hogy alkalmazott disztribúció oldali ellátási lánc menedzsment eszközeik majdnem mind szignifikánsan különböznek (6. táblázat). Ezért elkülöníthetı a vizsgált mintában egy olyan vállalati kör, aki e menedzsment eszközöknek fejlett eszköztárát használja, míg egy másik csoport, amely alacsony szinten áll a disztribúciós lánc menedzsment módszerek alkalmazásában. A továbbiakban az elsı klasztert Fejlett disztribúciós lánc menedzsmenttel rendelkezı vállalatok körének, a második klasztert Fejletlen disztribúciós lánc menedzsmenttel rendelkezı vállalatok klaszterének fogom nevezni.

6. ábra: A disztribúció oldali ellátási lánc menedzsment eszközök alapján létrehozott két klaszter összehasonlítása az eszközök alkalmazásának mértéke szerint

ANOVA Klaszterek

átlaga

F Szig.

Fejletlen klaszter 3,12 20,210 ,000

EDI (B18a)

Fejlett klaszter 4,42

Fejletlen klaszter 2,15 8,833 ,005

kapacitás infó megosztás (B18d)

Fejlett klaszter 3,12

Fejletlen klaszter 2,54 37,966 ,000

CAO (B18e)

Fejlett klaszter 4,42

közös tervezés (B18f) Fejletlen klaszter 1,77 32,143 ,000

26

Fejlett klaszter 3,38

Fejletlen klaszter 1,81 7,106 ,010

VMI (B18j)

Fejlett klaszter 2,69

Fejletlen klaszter 1,92 5,923 ,019

CRP (B18k)

Fejlett klaszter 2,81

Fejletlen klaszter 2,73 26,420 ,000

vevı értékelés (B18n)

Fejlett klaszter 4,27

Fejletlen klaszter 1,85 55,059 ,000

ABC (B18o)

Fejlett klaszter 3,81

Fejletlen klaszter 1,46 28,445 ,000

termelés késleltetése (B18p)

Fejlett klaszter 2,77

Fejletlen klaszter 1,69 18,774 ,000

logisztikai folyamatok késleltetése (B18q)

Fejlett klaszter 2,77

Fejletlen klaszter 1,46 51,087 ,000

moduláris gyártás (B18r)

Fejlett klaszter 3,27

6. táblázat: A két klaszter disztribúció oldali ellátási lánc menedzsment eszközhasználatának összehasonlítása ANOVA segítségével

IV.1 A disztribúciós lánc menedzsment eszközök alapján létrehozott klaszterek összehasonlítása

A következıkben a fent létrehozott két klaszter általános jellemzésére kerül sor. A fejlett disztribúció oldali ellátási lánc menedzsment eszköztárat mőködtetı klaszterben 65,4 százalékban nagyvállalatok vannak, amelyek ugyanilyen arányban külföldi tulajdonban állnak, és fıként a gépipar (23,1%) és az egyéb feldolgozóipar (19,2%) képviselıibıl kerültek ki, de több megfigyelési egység a könnyőiparban és a vegyiparban tevékenykedik (15,4–

15,4%). Ellátási láncban betöltött szerepüket illetıen magukat legtöbben központi vállalatnak (57,7%) és elsı körös beszállítónak (23,1%) vallják.

Disztribúciós láncuk menedzsmentje során az információ megosztásában magas szinten alkalmazzák az EDI-t és a számítógéppel támogatott rendelést (CAO) a kapcsolattartásban (átlaguk: 4,42), ám a készletadatok, kapacitás információk megosztása és a közös tervezés