ÉLELMISZERIPARI MŰVELETEK

gyakorlati segédlet

Dr. Kovács Attila József egyetemi docens

A kiadvány a Talentum - Hallgatói tehetséggondozás feltételrendszerének fejlesztése a Nyugat-magyarországi Egyetemen c.

TÁMOP - 4.2.2. B - 10/1 - 2010 - 0018 számú projekt keretében, az Európai Unió támogatásával, az Európai Szociális Alap társfinanszírozásával

valósult meg a Palatia Nyomda és Kiadó Kft. közreműködésével.

ISBN 978-963-334-137-7

Mosonmagyaróvár

2013

TARTALOMJEGYZÉK

1. Bevezetés ... 3

2. Balesetvédelem, labor-praktikum, munkacsoport kijelölés ... 5

3.

Mérési jegyzőkönyv készítésének általános szabályai ... 104. Matematikai, fizikai alapok ... 16

5. Segédlet a Microsoft Excel és Word programok használatához ... 20

6. Mérés, szabályzás ... 26

7.

Szemcseanalízis ... 318.

Viszkozitás ... 399.

Hűtés ... 4810.

Autokláv ... 5411.

Konvektív szárítás ... 6212. Aszalás –szárítás ... 68

13.

Instantizálás, nedves granulálás ... 7414. Filmbepárlás ... 85

1. BEVEZETÉS

A gyakorlati segédlet célja, hogy az „Élelmiszeripari műveletek” c. tantárgy gyakor- latai során segítséget nyújtson a hallgatóknak, ezáltal megismertesse a különböző biológiai, ill. élelmiszeripari alapanyagok fizikai, mechanikai, hőtani és egyéb tulaj- donságaival, valamint ezeknek a paraméterek mérésével és kiértékelésével. Ez a gyakorlati segédlet megfelel mind az Élelmiszermérnök, mind pedig az Mezőgazda- sági- és élelmiszeripari gépészmérnök hallgatóknak tartandó gyakorlatok segédlete- ként. A segédlet használható mérési jegyzőkönyvként is, amelyben a mért és számí- tott adatok feljegyezhetők, valamint a megkívánt diagramok és ábrák elkészíthetők.

A gyakorlatok témakörei szorosan kapcsolódnak az előadások témáihoz, ill. azokra épülnek, ezért azok folyamatos feldolgozása elengedhetetlen a gyakorlatok végzése szempontjából. Fontos azonban megjegyezni, hogy ez a segédlet sem az előadásokon elhangzottakat, sem a tantárgy kötelező és ajánlott irodalmában lévő tananyagokat nem pótolja, ill. nem alkalmas a vizsgákra való felkészülésre.

BALESETVÉDELEM, LABOR-PRAKTIKUM,

MUNKACSOPORT KIJELÖLÉS

2. BALESETVÉDELEM, LABOR-PRAKTIKUM, MUNKACSOPORT KIJELÖLÉS

A gyakorlatok végzése során minden tekintetben elsőszámú szempont a baleset meg- előzés. Ennek érdekében a gyakorlatot végző személynek kötelező érvénnyel kell - magára és másokra nézve is - figyelembe vennie és betartania a következő pontokat:

Ezek az előírások a tantárgy minden jellegű gyakorlatára vonatkoznak, beleértve az üzemlátogatásokat is.

A gyakorlatot vezető személy, ill. felügyelő személy utasításait maradéktala- nul be kell tartani!

A gyakorlatot végző személy csak megfelelő öltözetben, hajviselettel stb. vehet részt a foglalkozásokon. A berendezések, készülékek használata előtt tisztában kell lenni azok működésével, balesti forrásaival. Ez egyben azt is jelenti, hogy azok a hallgatók, akik felkészületlenül, előtanulmányok nélkül jelennek meg a foglalkozáson nem végezhetik el a gyakorlatokat. (Azok pótlására pedig nem minden esetben van lehetőség!) A gyakorlatokon kiadott feladatokat a rákövetke- ző gyakorlati foglalkozásig (általában egy hét alatt) kell elkészíteni.

Különös figyelmet kell fordítani az elektromos áramütés, égési sérülés és forgó alkatrészek által bekövetkező balesetek elkerülésére. A munkavégzés során ke- letkező összes baleset- és tűzveszélyre fel kell hívni a gyakorlatot vezető személy és társainak figyelmét, még akkor is, ha az nem tűnik „komolynak”.

Ezeken kívül, minden hallgató köteles a berendezések, műszerek és bútorok álla- gát megőrizni és a munkahely tisztaságát megóvni. Nagy körültekintéssel kell a balesetvédelmi és használati utasításokat betartani laboratóriumi műszerek és berendezések esetén, azok nagy értékű volta, ill. egyedi jellege miatt.

A laboratóriumi munkavégzés kis csoportokban történik. A gyakorlati munka- csoport egy vezetőt választ, aki általában felel a csoport munkájáért és a tantárgy oktatóival a csoport nevében eljár (dolgozatok leadása, információkérés, stb.). A csoport minden tagja köteles az összes feladat végrehajtásában aktív szerepet vállalni. A számonkérések során feladatmegosztásból fakadó hiányosságokra senki sem hivatkozhat. Amennyiben, a munkacsoport bármelyik tagjánál - a gya- korlati foglalkozást érintő - alapvető hiányosságok tudódnak ki, a gyakorlat nem fogadható el az egész csoport számára.

A gyakorlati csoportbeosztást a hallgatók maguk kötelesek elvégezni az alábbiak

cserére a továbbiakban nincs lehetőség. A csoportok időbeosztását az Intézeti hirdetésekben kell nyomon követni.

Aláírásommal a fentieket tudomásul veszem.

sz. gyakorlati

munkacsoport NÉV (nyomtatott betűvel)

Csoport (névsor

szerint) Aláírás Dátum

1) Csoportvezető

E-mail cím:

2)

3)

4)

5)

6)

7)

8)

MÉRÉSI JEGYZŐKÖNYV KÉSZÍTÉSÉNEK

ÁLTALÁNOS SZABÁLYAI

3. MÉRÉSI JEGYZŐKÖNYV KÉSZÍTÉSÉNEK ÁLTALÁNOS SZABÁLYAI

A mérési gyakorlatok során, ill. gyakorlati helyek és üzemlátogatások alkalmával saját jegyzőkönyvet, beszámolót kell készíteni vagy egyénileg, vagy a csoport közösen. Ebben a fejezetben ismertetjük a legfontosabb szabályokat, amelyeket egy jegyzőkönyvnek, beszámolónak vagy dolgozatnak tartalmaznia kell. Az itt szereplő szabályok segítséget nyújthatnak akár szakdolgozat, diplomamunka, ill.

tudományos cikk elkészítésében is.

Jelen segédlet szerzője az elkészítendő dokumentumokra vonatkozóan kizárólag A4-es méretű lapokat fogad el, amelyek kötése kizárólag a bal felső sarokban tűzőgéppel történhet. Tehát semmiféle műanyag tasak, gyorsfűző, mappa, genotherm, spirálozás, stb. felesleges.

A beadandó dokumentumnak a következőket kell tartalmaznia:

A borító tartalmazza:

A mérés megnevezését, címét A hallgató neve, évfolyam, csoport A mérésvezető oktató neve

Dátum, a mérés helyszíne

A további oldalakon, részletezve az alábbi információkat kell szerepeltetni a ké- sőbbiekben leírt felosztásban:

1. Általános adatok beazonosíthatóság céljából 2. A mérés célja, a mérési feladat

3. Elméleti összefoglaló

4. Felhasznált anyagok és eszközök, berendezések, valamint módszerek 5. Mért adatok és elvégzett számítások

6. Eredmények (grafikonok, táblázatok), megállapítások, következtetések 7. Mérési hibák és okai

8. Összefoglalás – a mérési munka összegzése, vélemények, javaslatok

Minden mérési jegyzőkönyv készítésének vannak általános, kötelező érvényű szabályai, formai követelményei. Ezek a szabályok más szakmai, ill. tudományos munkák (dolgozatok, szakcikkek stb.) megírásánál is érvényesek. Az ilyen dol- gozatok természetesen a mért adatok, a vizsgálati eredmények, megállapítások közlésére szolgálnak, mégpedig oly módon, hogy azokat egy kívülálló fél is egy- értelműen értelmezni tudja. Sok esetben a mérési jegyzőkönyvet megbízás alap- ján készítik el, amelyet aztán egy átfogóbb tanulmány, probléma vagy esetleg

peres eljárás stb. részeként használnak fel. Mindezekből következik, hogy mindig törekedni kell a pontos, tárgyszerű és reprodukálható eredmények, mérések stb.

közlésére.

A jegyzőkönyvek, ill. a fent említett dolgozatok szerkezeti felépítése az alábbi általánosan elfogadott részekre tagolható.

Címlap, adatlap

Ennek tartalmaznia kell a vizsgálat pontos megnevezését, helyét időpontját, a vizsgálatot végző személyek, intézmény címét, a megbízókat, megbízási számot stb. Tehát minden információt, amely a pontos és egyértelmű beazonosításhoz szükséges. Ez általában külön lapon, a jegyzőkönyv címlapjaként szerepel.

Bevezetés (ha szükséges irodalmi áttekintéssel)

Rövid, de átfogó leírása a vizsgálatoknak, azok előzményeinek és céljainak. Fel- sorakoztatja az eddigi eredményeket a saját és mások által végzett mérések (iro- dalmazás) összefoglalásával. Az irodalmazás formai követelményeire dolgozattí- pusonként eltérő szabályok vonatkoznak.

Anyag és módszer, kísérletek, vizsgálatok, mérések, stb. leírása

A vizsgálatok menetének, anyagának, eszközeinek, stb. pontos leírása, annak érdekében, hogy a mérések reprodukálható legyenek. Éppen ezért törekedni kell a teljes körű adatközlésre, amelyet azonban a megbízó korlátozhat (pl. a kísérleti anyag nevének elhallgatásával, ill. kódolásával, stb.).

Kiértékelés, eredményközlés

Az eredmények áttekintető közlésére ábrákat, grafikonokat, táblázatokat, stb.

célszerű felhasználni, de az ismétlések elkerülésével (pl. egy adatsort vagy csak táblázatos formában vagy csak grafikonon szabad megjeleníteni, mindkét forma szerepeltetése nem nyújt új információt). Amennyiben mégis szükséges a teljes adatsor közlése, akkor azt mellékletként kell közölni. Ebben a fejezetben történik az adatok összevetése, ill. más vizsgálati eredmények összehasonlítása. Célszerű már itt is közölni (eredményekkel alátámasztani) az esetleges sikertelenségeket és problémákat.

Összefoglalás

Az előző fejezetek rövid összefoglalása (cél, anyag, eszköz, módszer, mérések stb. újbóli összegzésével) különös tekintettel a vizsgálati eredményekre és levont következtetésekre.

Következtetések, javaslatok

Irodalom

A jegyzőkönyvben hivatkozott minden irodalom pontos publikációs jegyzéke (dolgozattípusonként eltérő formai követelményekkel). Nem szerepeltethető olyan irodalom, amelyre a szövegben nem hivatkoztak.

Mint minden fajta dolgozatot, tanulmányt, a mérési jegyzőkönyvet is esztétikai- lag igényes módon, tartalmilag hitelesen kell elkészíteni. Ezt a mérési jegyző- könyveknél (megbízásos munkavégzéseknél, stb.) a készítők aláírásukkal is alá- támasztják.

MATEMATIKAI,

FIZIKAI ALAPOK

4. MATEMATIKAI, FIZIKAI ALAPOK

Ebben a fejezetben a munkacsoportoknak példákat, feladatokat kell megoldani a matematikai és fizikai alapok felelevenítése céljából. A feladatokat ellenőrzésére - ahogy azt minden egyes esetben - a rákövetkező gyakorlatokon kerül sor. Az egyes munkacsoportoknak szánt feladatok (részfeladatok) számozásában a mun- kacsoportokat körbezárt számmal különböztetjük meg: , , … . Ilyenkor a feladat típusa azonos, de a benne lévő feladatok, számértékek, stb. különbözőek, munkacsoportonként egyéniek. Amennyiben egy feladat nem tartalmaz csopor- tonkénti megosztást (körbezárt számokat) úgy az mindenkinek azonos.

1. feladat: Gyűjtse össze és tanulja meg az SI alapegységeket!

2. feladat: Az SI alapegységek alapján jelölje, származtassa (és tanulja meg!) a következő mértékegységeket: bár, Celsius fok, hertz, joule, kalória, liter, newton, pascal, volt, watt.

3. feladat: Ábrázolja a következő pontokat Descartes-féle, majd log-log koordi- náta rendszerekben. Adja meg a pontokra illeszthető görbe egyenletét és a számí- tás menetének részletes leírásával. ( Tipp1: Használja a Microsoft Excel prog- ramot… Tipp2: Nézzen utána az egyenes egyenletének két pontból történő meghatározásának…)

X 1 5 7 10 15

y 2 250 686 2000 6750

y 3 375 1029 3000 10125

y 2,5 62,5 122,5 250 562,5

y 4 2500 9604 40000 202500

y 1,5 2,56 2,87 3,23 3,70

y 3 6,708 7,937 9,487 11,619

A következő gyakorlatra csak a fentiek elvégzése (írott formában történő leadása) után lesz lehetőség!

SEGÉDLET

A MICROSOFT EXCEL ÉS WORD PROGRAMOK

HASZNÁLATÁHOZ

5. SEGÉDLET A MICROSOFT EXCEL ÉS WORD PROGRAMOK HASZNÁLATÁHOZ

Ebben a fejezetben egy konkrét grafikon elkészítését és annak a szövegszerkesztő programban való kinyomtatását mutatjuk be. Táblázatkezelőként a Microsoft Excel, szövegszerkesztőként a Microsoft Word programokat magyar nyelvű használjuk.

Példaként végezzük el az előző fejezet 3. feladatát (munkacsoportonként bontva).

Ha szükséges, a hallgatók csatlakozzanak a helyi hálózatra (külön instrukciók alapján…).

MS Excel megnyitása.

A cellákba az adatok felvitele, beírása:

Az x és y értékek logaritmusát vesszük. Először elkészít- jük a fejléceket (C1: log x; D1: log y); majd a C2 cellára állunk. A Beszúrás/Függvény… menüben vagy közvet- lenül annak ikonjára kattintva, a Függvény beil- lesztése menüből a Mat. és trigonom. Függvények kö- zül a LOG10-et választjuk. A Szám helyére az A2-es cellát választjuk a Kész gombbal. Ezt elvégezzük az összes számra. A másolást a C2-es cella bal alsó fekete kocka sarkának húzásával gyorsíthatjuk meg:

Előkészítő feladatok:

1. feladat: A következő gyakorlatra elevenítse fel számítógépes alapismereteit, elsősorban MS Excel és MS Word programok használatát. Keressen információ- kat a számítógépes mérés (adatgyűjtés, jelfeldolgozás) lehetőségeire. Ez utóbbiról (max. 10 sorban) készítsen rövid vázlatot és/vagy összefoglalót! ( Tipp3: Hasz- náld az internetet!)

A C és D oszlopok kijelölése után a Beszúrás/Diagram menüt vagy a Diagram- varázsló ikont kiválasztva elkészítjük (és megformázzuk) a grafikont:

A grafikonon belül kijelöljük az adatsort (pontokat), majd a Diag- ram/Trendvonal felvétele… menüben a Típus fülnél kiválasztjuk a Lineáris típust, az Egyebek fülnél pedig kiválasztjuk az Egyenlet látszik a diagramon dobozt. A program berajzolja az illesztett egyenest és hozzáírja annak függvé- nyét. Ez, jelen esetben: y=2x+0,3617. (Ami esetünkben a log x~ log y közötti összefüggést adja meg.)

Jelöljük ki a grafikont (kis fekete négyszögek jelennek meg a szélén), majd a SHIFT billentyűt lenyomva tartva válasszuk a Szerkesztés/Kép másolása menüpontot. A Mint képernyőn beállítást válasszuk ki mind a Megjelenés, mind a Méret-nél, majd OK.

Nyissuk meg a MS Word programot.

A Szerkesztés/Irányított beillesztés/Kép kiválasztásával, majd OK gomb le- nyomásával beillesztjük a képet az üres dokumentumba.

Célszerű a Kép formázása…-nál, annak Elrendezés-ét a Speciális… menüben az A Szöveggel egy sorba átállítani. Így képünket ugyanúgy kezelhetjük, mint egy karaktert.

1. feladat: Tanulmányozza (készítsen vázlatot) a számítógép hardver elemeit, a lehetséges jel mérés, adatgyűjtés és szabályozással kapcsolatban. Kutasson fel legalább egy mérés-szabályozó program nevét.

MÉRÉS, SZABÁLYZÁS

6. MÉRÉS, SZABÁLYZÁS

A különböző jelenségeket, folyamotokat azok jellemző fizikai mennyiségeinek ismeretében tudjuk leírni. A jelenségekről a fizikai mennyiségek mérésével sze- rezhetünk információt. A mérendő fizikai mennyiségek (általában) a bizonyos határok közötti értéktartomány bármilyen értékét felvehetik. A folytonosan vál- tozó mennyiségek mérését analóg vagy digitális módszerrel végezhetjük. Analóg mérésnél az érzékelő jele folytonos függvénye a mérendő mennyiségnek. Digitá- lis mérésnél a mérendő mennyiség értéktartományát előre felosztják adott széles- ségű szakaszokra. Tehát a mérendő fizikai mennyiség és az érzékelt jel között nincs folytonos függvénykapcsolat, ez a kapcsolat diszkrét értékekből és lép- csőkből áll. (Lehetőség van analóg-digitális (A/D) ill. digitális-analóg (D/A) átalakítókkal a kétféle mérési rendszer szinkronizálására.)

Mérőműszereket csoportosíthatjuk aszerint, hogy milyen fizikai jelenséget mér- nek. Léteznek (a teljesség igénye nélkül):

− távolság, elmozdulás, szint;

− sebesség, gyorsulás;

− mechanikai igénybevétel, (erő, nyomaték, nyomás);

− áramlás;

− hőmérséklet mérő műszerek.

Hőmérsékletmérés

A hagyományos hőmérséklet mérés alapja, a különböző anyagok hőmérséklet hatására bekövetkező térfogat, ill. hosszváltozása. Ilyen a folyadéktöltésű üveg- hőmérő (Hg-os hőmérő), vagy az un. ikerfémes (bimetálos) hőérzékelő. (Ez nem tévesztendő össze a termoelemmel, itt ugyanis a két fém hőtágulási tényezőjének különbségéből következő elmozdulást mérjük.)

A villamos eljárással működő hőmérsékletérzékelőket a következőképpen cso- portosíthatjuk:

Ellenállás hőmérők. Ezek működésének alapja, hogy a különböző anyagok vil- lamos vezetőképessége a hőmérséklet függvényében változik. Ilyen a PT 100 jelű hőmérsékletérzékelő.

Hőelemek. A hőelem (más néven termoelem) két egymással összeforrasztott huzal, amely forrasztási pontjában a hőmérséklettel arányos un. termo- feszültség lép fel. A gyakorlat során T típusú: Cu-konstantán (60% Cu+40%

Ni) vagy NiCr-Ni (K típusú) hőelemeket használunk. Fontos méréstechnikai szabály, hogy hőelemek esetén mindig szükséges a referencia (un. hideg-

ponti) hőmérséklet meghatározása, a mérendő hőmérsékletet (melegpont) csak ehhez viszonyítva tudjuk megadni.

Sugárzásos elven működő hőmérők. Ilyenek az infravörös ponthőmérők, ill. ka- merák.

Hőmennyiség mérésén alapuló hőmérők az un. kaloriméterek.

1. feladat. Mérjen eltérő hőmérsékleteket különböző hőmérsékletmérő eszközök- kel. Táblázatban rögzítse a kapott mennyiségeket (mértékegységekkel)!

Leírás Hőtágulásos hőmérő [°C] Termoelem [mV] Pt 100 [Ω]

2. feladat. Koordináta rendszerben ábrázolja a mért értékeket, úgy, hogy a hőtágulásos hőmérővel mért értékeket az x-tengelyen szerepeltesse; a másik két hőmérsékletmérő műszer értékeit, pedig külön y-tengelyeken vegye fel (jobb és baloldalon). Határozza meg a korrelációs összefüggéseket!

SZEMCSEANALÍZIS

7. SZEMCSEANALÍZIS

Az aprítás minőségének egyik fontos jellemzője a termék átlagos szemcsemérete, ill. a halmaz szemcseméret eloszlása. Ezek maghatározásához a vizsgálni kívánt halmazt (pl.: kukoricadara, instant kakaó granulátum, stb.) különböző méretű szitákkal frakciókra bontjuk. Ezt a módszert szitaelemzésnek vagy szitaanalízis- nek nevezzük. A módszer elve, hogy a bemért halmaz egymás után következő szitákon fennmaradó vagy áthulló anyagmennyiségeit megmérve és a kiindulási mennyiséghez viszonyítva maradvány, ill. áthullás görbéket rajzolunk fel, és ebből szemcseeloszlás egyenletet határozunk meg. A szitasorozat összeállítása általában szabványokban rögzített, de önkényes is lehet. A szitálás csak 60 μm (0,06 mm) feletti szitaátmérőnél ad statisztikailag megbízható eredményt.

A módszer lényege: hogy felülről lefele csökkenő lyukátmérőjű szitákat helye- zünk egymás alá, amelyekkel (szabványokban) meghatározott mennyiségű ter- méket engedünk át, így frakciókra választjuk szét. A szitán való átesés a szitálás időtartalmától is függ, ezért annak időtartamát is a szabványok rögzítik.

A szemcseeloszlást grafikusan többféleképpen ábrázolhatjuk: gyakorisági görbe, szitamaradvány görbe és a szitán való áthullás görbe. Ezen kívül, a szemcseeloszlást közelítő függvényt és az átlagos szemcseméretet (daramodult) számíthatjuk ki. A daramodul (M) képlete, amely képet ad a termék jellegéről, és támpontul szolgál a darálógép, ill. a terméket előállító gép (fluidizációs granuláló) beállításához:

n i

i i n i

i x x q

M

1 1

1 2

= +

=

Σ + ⋅

= Σ

ahol: i a sziták sorszáma; xi az i-edik szita lyukmérete [mm]; qi az i-edik szitán talált dara tömege [g].

Daráknál a gyakorlat általában a következő frakciókat különbözteti meg:

finom dara d = 0,2 – 1,0 mm;

Előkészítő feladatok:

1. feladat: A következő gyakorlatra dolgozza fel a szemcseanalízis témakör- ét. Ismerje meg a mérési adatok kiértékelési és ábrázolási módjait, és az RRSB diagram értelmezését.

ahol: d a szemcseátmérő ill. szita lyukmérete. (Ezek az értékek a sziták kiválasz- tásához adnak segítséget.)

A munkavégzés menete:

1) A meghatározni kívánt anyagból 150 g-ot bemérünk. Az szemcsés anyag megnevezése, jellemző adatai (gyártó cég, eltarthatóság, stb.):

………

2) Határozzuk meg szemrevételezéssel a szemcseméret határokat:

……… mm-től ……… mm-ig. (A hozzávetőlegesen legki- sebb és a legnagyobb szitaátmérőt adja meg.)

3) Megfelelő lyukméretű szitasorozat kiválasztása, a sziták lemérése (TÁRA) ,majd sorba rakása.

Szita lyukmérete d [mm]

vak-0 szita Szita üres tömege

= TARA [g]

4) Szitálás vibrátoros szitagéppel történő elvégzése, ennek időtartama 4 perc.

5) A szitafrakciók tömegmérése (az egyes szitákon fennmaradt tömegek külön- külön), százalékos formában is megadva:

Szita lyukmérete

d [mm] 0

Sziták bruttó súlya (szitama-redék + TÁ- RA) [g]

Szitamaradék (szita- maradvány) [g]

Szitamaradék (szita- maradvány)

ΔR% [%]

Veszteség: ………g, = ……….%

6) A következő táblázatok kitöltésével a maradványösszegeket számítjuk ki tö- megegységben ill. százalékos formában.

Szita lyukmérete

d [mm] 0

Maradványösszeg Σ∆R [gr]

Maradványösszeg (maradvány-summa) Σ∆R%

7) Ábrázoljuk a maradványgörbét!

8) Adja meg az RRSB eloszlás képletét és az abban szereplő tagok, paraméterek jelentését!

9) Az RRSB diagram (1. sz. melléklet) felhasználásával határozzuk meg a mért halmaz egyenletét, abból a szemcseméret középértékét és egyenletességi számát!

10) Határozza meg, hogy mi a kapcsolat a maradvány- és az átesésgörbe között?

0 20 40 60 80 100

0 0.5 1 1.5 2 2.5 3 3.5

Maradványsumma

0 20 40 60 80 100

Áteséssumma

* Kiegészítő feladatok:

*11) A táblázatok kitöltésével a szemcse osztályszélességet, azok középértékeit (a későbbi ábrázolásokhoz) és a gyakorisági görbe (sűrűséggörbe) értékeit szá- moljuk ki:

Szemcse

osztályszélesség,

∆d = dn+1-dn[mm]

Osztályszélesség középértékei, d = d1+(∆d/2) [mm]

Gyakoriság (sűrűség) értékek

∆R%/∆d[%/mm]

*12) Külön lapon ábrázoljuk a gyakoriságsűrűség értékeket a szemcse osztály- szélesség középértékeinek függvényében!

13) Sziták tisztítása!

VISZKOZITÁS

8. VISZKOZITÁS

Folyékony élelmiszerek előállítása során szinte minden esetben a gyártástechno- lógia része a szivattyúzás, közegtovábbítás. Ezért elengedhetetlen a folyadékok áramlási tulajdonságainak meghatározása.

A viszkozitás a folyadékok belső súrlódását, ill. áramlással szembeni ellenállását fejezi ki. A dinamikai (abszolút) viszkozitás (η, „éta”) az áramló folyadék nyíró- feszültségének (F/A) és sebesség gradiensének (dv/dy) aránya:

=

dy dv A

η

FSI mértékegysége a [Pa·s], a gyakorlatban még mindig használatos mértékegység a [P, poise], ill [cP, centipoise]:

1 Pa·s = 10 poise

A kinematikai viszkozitás [µ, „mű”] a dinamikai viszkozitás és a sűrűség aránya:

ρ

= η µ

Mértékegysége [m2/s], vagy a gyakrabban használt [St, stoke], vagy [cSt, centistoke]:

1 mm2/s = 1 cSt

A viszkozitás mérésére számos módszer létezik: kapillárcsöves, rotációs, golyós, Előkészítő feladatok:

1. feladat: Ismételje át a dinamikai és kinematikai viszkozitás levezetését, milyen kapcsolat van a kettő között? Milyen paraméterek függvényében vál- tozik adott anyag viszkozitása?

2. feladat: Keressen módszert különböző folyadékok viszkozitásának mérésé- re!

A kapillárcsöves viszkoziméter használata során a vizsgált anyag (folyadék) egy kalibrált kapilláriscsövön keresztül folyik le. A viszkozitást a Hagen-Poiseuille törvény (lásd: előadás anyag) felhasználásával tudjuk mérni, ill. kiszámolni.

A kapilláriscsövet gyártó cégek minden esetben minőségi tanúsítvány kíséretében adják a csöveket, amely tartalmazza az adott kapilláriscsőre vonatkozó adatokat, kalibrációs faktorokat (pl. kapilláris állandók, méréstartományok).

A mérés menete:

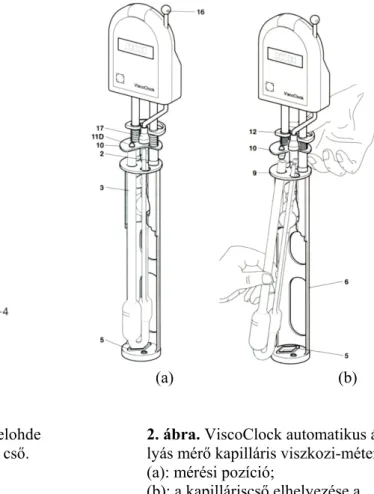

1. Tanulmányozza az Ubbelohde viszokiméter felépítését (1. ábra). Ismerje meg a ViscoClock mérőegységet (2. ábra).

(a) (b) 1. ábra. Ubbelohde

kapilláris cső. 2. ábra. ViscoClock automatikus átfo- lyás mérő kapilláris viszkozi-méterhez.

(a): mérési pozíció;

(b): a kapilláriscső elhelyezése a méreszközben

2. Minták előkészítése (a vizsgálandó mintákat a viszkoziméter használati leírá- sának megfelelően szűrni kell.)

A gyakorlati teremben található egyszerű laboreszközök segítségével mérje meg a vizsgálni kívánt folyadékok sűrűségét és hőmérsékletét.

Sorszám Anyag megnevezése Sűrűség Hőmérséklet

3. Megfelelő méretű kapilláris kiválasztása. (A kapilláris csöveket minden vizs- gálat előtt/után ki kell tisztítani és meg kell szárítani!)

Kapilláris szá-

ma Átmérő

[mm] Kapilláris

állandó, K Méréstar-

tomány Vizsgálati anyag sorszáma

4. A kapilláriscső feltöltése.

A betöltő csövön (3) keresztül öntsön kb. 15 ml folyadékot a folyadékgyűjtőbe (4). A pontos mennyisége a folyadékgyűjtő oldalán jelölve van (a folyadék szint- jének a két jel között kell lenni).

5. Helyezze be a kapillárcsövet a ViscoClock mérőbe.

6. A (16) jelű rúd lenyomásával zárja be a kapilláris (2) jelű légtelenítő csövét.

7. A betöltő csövön keresztül a gumiballon segítségével pumpáljon folyadékot a felső tartályba (9), legalább annak feléig.

8. A gumicső levétele után, azonnal indítsa el a mérést a <START> gomb le- nyomásával. Ennek hatására: - a kijelző lenulláz; - a (16) jelű rúd visszaugrik eredeti helyzetébe; - a számolás elkezdődik.

9. Amint az óra megállt (a folyadék meniszkusza elérte az alsó mérőjelet) rögzít- se a mért értékeket:

Sorszám Anyag megnevezés Átfolyási idő, t [s]

10. A ViscoCLock kikapcsolása az adapter áramtalanításával történik.

11. Gondosan tisztítsa ki a kapilláris csövet, és készítse elő a következő mérést.

12. Táblázatból olvassa le az átfolyási sebességhez tartozó, un. kinetic energia korrekciós értéket.

Sorszám Átfolyási idő, t Korrekciós érték (HC)ϑ

13. számítsa ki a következő képlet segítségével a kinematikus viszkozitás értékét:

( − ϑ )

⋅

=

µ K t

Sorszám Anyag megnevezése Kinematikai viszkozitás, µ [mm2/s] [cSt]

14. Számítsa ki a dinamikai viszkozitás értékeket.

Sorszám Anyag megnevezése Dinamikai viszkozitás, η

[Pa·s] [cP]

15. Külön lapon ábrázolja grafikonon a hőmérséklet és kinematikai viszkozitás viszonyát!

*Kiegészítő feladat: Mit jelent a Pasture Unit (PU), Pasteur Egység? Fordítsa le a következő leírást!

Introduction to PU basics

The definition of the Pasteurization Unit is as follows: a Pasteurization Unit (PU) corresponds to 1 minute of heating at 60ºC.

The amount of heat imparted into the product during the elevated temperature and time period is expressed in Pasteurization Units (PU’s) A PU is a measure of the lethal effect on microorganisms of the heat treatment. Beer is normally held for 30 seconds at 72 °C to produce 25 PU.

For a given process, the total number of PUs is the integrated sum over time of all time/temperature combinations with respect to a reference temperature. Using the reference temperature of 60ºC from the definition of PUs the formula for the acquisition of PUs is defined as:

where LT is the lethal rate, or the ratio of time (in minutes) at 60 ºC resulting in the same bacteria inactivation as 1 minute at T ºC, and

∆

tT are the time intervals.The important characteristic to notice of this formula is that the total number of PUs acquired depends on both time and temperature.

As a consequence, PU control is based on the following basic rules:

− equivalent PU pick-up can be achieved by placing a product under vari- ous combinations of temperature and treatment time;

− PU accumulation is irreversible, so when pasteurization is interrupted the PUs that have been acquired will still be present when the pasteurization continues.

These rules are illustrated in the following table, which shows equivalent ways of achieving 20 PUs:

Treatment: Result:

1 10.3 minutes at 62ºC 20 PUs

2 14.4 minutes at 61ºC 20 PUs

3 5 minutes at 62ºC and 6.3 minutes at 61,5ºC 20 PUs

HŰTÉS

9. HŰTÉS

A hűtőgépek feladat a környezeti levegő hőmérsékleténél alacsonyabb hőmérsék- let biztosítása, így élelmiszereink eltarthatósága meghosszabbodik. Ehhez a hőel- vonáshoz - amelynél folyamatosan hőt szállítunk alacsonyabb hőmérsékletű hely- ről a magasabbra - energiát használunk fel, kompresszoros hűtőgépek esetében a kompresszor üzemeltetéséhez szükséges villamos energiát.

A kompresszoros hűtőgépek szerkezeti részei:

A Kompresszor

L Kondenzátor (lecsapató) E Expanziós egység P Elpárologtató

Jelölje be a képen látható hűtőgépen ezeket a szerkezeti elemeket!

A hűtőkörfolyamatot ……….. diagramban ábrázoljuk.

Egészítse ki a diagramot a tengelyfeliratokkal, nevezze meg vonalakat, rajzoljon be egy állandó hőmérséklet vonalat!

Előkészítő feladatok:

1. feladat: Ismételje át a hűtés műveletéről tanultakat. Adja meg a fajlagos hűtőteljesítmény definícióját!

Írja be melyik számokkal jelölt pontok között megy végbe az alábbi folyamat:

–

elpárologtatás (állandó nyomáson és hőmérsékleten); –

kompresszió (adiabatikus körülmények között, a hűtőközeg entrópiája nem változik); –

hűtőközeg lehűl; –

kondenzáció (állandó nyomáson és hőmérsékleten). –

expanzió (kiterjesztés; adiabatikus körülmények, entrópia nem változik).A gyakorlat menete:

1. Jelölje meg a fenti fényképen a hőmérők elhelyezését!

2. Rögzítse a mért hőmérsékleteket:

Hőmérő elhelyezése, megnevezés Mért hőmérséklet [°C]

2

3. A megadott diagramba rajzolja be a konkrét, méréseken alapuló hűtő körfo- lyamatot!

4. Számítsa ki a fajlagos hűtőteljesítményt!

𝜖=𝑞0 𝑙 =

AUTOKLÁV

10. AUTOKLÁV

A hőkezeléses tartósítás célja, hogy a termékeket kereskedelmileg sterillé tegye, a termékekben maximum 102 – 103 db/g vegetáló mikroorganizmus legyen. A hőkezeléses tartósítás lényege, hogy az élelmiszert nagy sebességgel magas hő- mérsékletre felmelegítik, meghatározott ideig hőntartják, majd gyorsan lehűtik. E kezelés a mikroorganizmusokra nézve csaknem teljes mértékben pusztító hatású.

A hőkezelés szükséges idejét a termék kiindulási élőcsíraszáma határozza meg. A leghőtűrőbb baktériumok spórái kellő biztonsággal 100 °C feletti hőkezeléssel pusztíthatók el.

A gyakorlatban a termék összetételét, (elsősorban a pH-ját), a konzervedény alakját, méretét, a tárolás várható hőmérsékletét is figyelembe veszik.

A hőkezelési módok a következők:

Pasztőrözés: vegetatív mikroorganizmusok még maradnak az élelmiszerben, de az élelmiszer beltartalmi jellemzői (pl.: alacsony pH) miatt már nem képe- sek szaporodni

Sterilizálás: az élelmiszerekben lévő valamennyi mikroorganizmust elpusztítják.

A konzervekre a gyakorlatilag steril kifejezést használják, ami azt jelenti, hogy a minőség-megőrzési idő végéig nem mutatható ki az élelmiszerben élő mikroorganizmus.

Kapcsolódó fogalmak:

Hőpusztulási idő (HPI): az az idő, ami ahhoz szükséges, hogy meghatározott számú mikroorganizmus adott hőmérsékleten elpusztuljon.

D érték: az az időtartam, ami ahhoz szükséges, hogy a mikroorganizmusok 90%- át egy bizonyos hőmérsékleten elpusztítsák (tizedelési idő).

z érték: azt a hőmérsékletemelkedést fejezi ki, ami ahhoz szükséges, hogy a mik- roorganizmusok tizedére csökkentési idejét 90%-kal, vagyis egy nagyság- renddel csökkentsék.

F érték: Valamely mikróba hőpusztulásának hőmérsékletfüggését a z érték mel- lett az F értékkel is jellemzik (lásd: előző gyakorlat). Az F érték megadja, hogy adott hőkezelési folyamat hány percig tartó 121,1 °C-os hőkezeléssel egyenértékű.

Az F érték ismeretében valamely mikroorganizmusra vonatkozóan a szükséges t pusztulási idő tetszőleges T hőmérsékleten az alábbi képlet segítségével számít- ható ki:

log(t/F)=(1/z)(121,1-T)

Az F értékből származtatható az úgynevezett relatív pusztulási sebesség (RPS), amely azt fejezi ki, hogy az adott mikróba pusztulási sebessége valamely tetsző-

leges T hőmérsékleten hányszorosa, vagy hányad része a 121,1 °C-on mérhető sebességnek (z = 10 °C).

e T

RPS = 8 ⋅ 10 − 13 ⋅ 0 , 2303 ⋅

A hőkezelés minden esetben egy felmelegítési, egy hőntartási és egy lehűtési szakaszból állnak. Ezért megkülönböztetik az Fo értéket, ami kifejezi, hogy a változó hőmérsékletű hőkezelés alatt a mikroorganizmust annyi pusztító hőeffektus érte, mintha a kezelést izotermikusan 121,1 °C-on végezték volna.

A sterilizálást autoklávokkal lehet megvalósítani. Az autoklávok típusai:

Álló autoklávok: szakaszos üzemű berendezések. Az autokláv hermetikusan zár- ható, a hőátadó közeg (víz) fűtése perforált csőkígyón keresztül történik.

Egyszerre kis mennyiségű termék hőkezelésére használják. Energia igénye magas (1. ábra). Az autoklávok működése közben kialakult nyomás- és hő- mérsékletváltozásokat a 2. ábra mutatja be.

Fekvőkosaras autoklávok: Az álló autoklávoktól elrendezésében különbözik.

Folyamatos üzemű autoklávok: több szakaszos autokláv összekötése révén oldják meg a folyamatos üzemmódot. Egyidejűleg nagy mennyiségű termék hőke- zelését végzi el. A folyamat teljesen automatizálható, kezelést nem igényel.

Hőmérséklet-, és nyomásváltozás az autoklávban merev zárás esetén (konzerv- doboz esetén) 1: Autoklávban uralkodó hőmérséklet, 2: Edényzetben uralkodó hőmérséklet, 3: Autoklávban uralkodó nyomás, 4: Edényzetben uralkodó nyomás A hőkezelést bonyolítja, hogy a termék nem melegszik fel egyik pillanatról a másikra a kívánt hőmérsékletre. A hő diffúziójához idő kell. A termék közép- pontjába később melegszik fel Az a pont, ami a hőkezelés során a legutoljára éri el a kívánt hőmérsékletet a termék hidegpontja. Hőkezelés során ennek a pontnak a felmelegedéséhez szükséges időhatározza meg a hőkezelés időtartamát. A hi- degpont a szabályos testek esetében a test geometriai középpontja. Nem szabá- lyos testek esetén a meghatározása összetett feladat.

A hidegponton mért hőmérsékletet maghőmérsékletnek nevezik, mérése leg- egyszerűbben maghőmérővel történik.

Az élelmiszerek hőterhelését különböző időegyenértékekkel fejezik ki (lásd mik- robiológia). A leggyakrabban az un. F0 értéket használják, amely megadja, hogy adott hőkezelési folyamat, hány percig tartó 121,1 °C –os hőkezeléssel egyenér- tékű. A z érték a pusztulási idő egy tizedére csökkentéséhez szükséges idő. A mikrobák z értékei 5 – 20 közöttiek, de bizonyos spóráknál ennél nagyobb is lehet.

A maghőmérséklet változása és a z érték ismeretében az F0 érték meghatározha- tó.

A munkavégzés menete

A hőkezelést egy Vaposteri/P típusú szakaszos üzemű autoklávval végezzük. A kezelés során konzervet (vadhúsos kutyakonzerv) sterilizálunk, 120 °C-os hő- mérsékleten 3 percig. A maghőmérsékletet egy Ebro EBI-125A típusú (75 mm) maghőmérővel folyamatosan mérjük, majd az adatokat számítógép segítségével kiértékeljük.

A mérés menete

Az autokláv felépítésének és üzemeltetésének megismerése.

A konzervdobozba (a fedelével ellentétes oldalon, középen) beleszúrjuk a mag- hőmérőt, és behelyezzük az autoklávba. A konzervdobozon kívüli hőmérséklet mérése érdekében egy Ebro EBI-b 125A hőmérőt is beteszünk az autoklávba.

Az autokláv bekapcsolása: A készülékbe beprogramozzuk a kívánt kezelési pa- ramétereket: hőmérséklet: 120 °C, hőntartási idő: 3 perc. A programozás során a 2. programhelyet használjuk.

A program indítása. A mérés alatt az alábbi táblázatba 30 másodpercenként rög- zítjük az autokláv által kijelzett nyomás és hőmérsékletváltozásokat, valamint a futó programot.

Idő Hőm. Nyomás Progr. Idő Hőm. Nyomás Progr.

A program leállás után a forró konzervdobozt hideg vízbe tesszük.

CSAK A DOBOZ LEHŰLÉSE UTÁN HÚZZUK KI A MAGHŐMÉRŐT, el- lenkező esetben a hirtelen nyomásváltozás hatására a konzervben keletkező gőz kilöki a forró anyagot.

A hőmérők által rögzített hőmérsékleti értékeket, illetve a leolvasott nyomás és hőmérsékletértékeket a számítógép segítségével diagramban ábrázoljuk. A diag- ramon leolvasható a kívánt hőmérséklet eléréséhez szükséges idő, az autokláv belsejében, illetve a konzerv belsejében kialakuló hőmérsékletértékek.

Gyakorlat menete:

Az előző gyakorlaton mért értékek alapján meghatározzuk az Fo értéket.

Az Ebro adatgyűjtő által rögzített hőmérsékletadatokból felvesszük az élelmiszer (kutyakonzerv) maghőmérséklet – idő grafikonját. A kezelés kezdetétől eltelt idő függvényében ábrázoljuk az adott időponthoz tartozó hőmérséklet értékeket.

Az Ebi Winlog 2000 segítségével az adatokat egy Excel file-ba másoljuk.

A 2. egyenlet felhasználásával kiszámoljuk az adott hőmérsékleti értékekhez tartozó RPS értékeket.

Felvesszük a RPS – kezelési idő grafikont és a görbe alatti terület kiszámításával meghatározzuk az Fo értéket.

KONVEKTÍV SZÁRÍTÁS

11. KONVEKTÍV SZÁRÍTÁS

Konvektív (áramlásos) szárítás során a vízelvonáshoz szükséges hőt áramló szá- rítóközeg (pl. nedves levegő) továbbítja. A szárítandó anyagból elpárolgó ned- vességet (vízgőzt) is a szártó közeg veszi fel és szállítja el. A szárítóközeg (ned- ves levegő) állapotváltozásait (környezeti levegő állapota - felmelegedés - szárí- tás) a Mollier-féle i – x diagramban követhetjük nyomon. A szárítandó anyag nedvességtartalmának változását (csökkenését) súlyméréssel tudjuk nyomon követni. Az anyagok nedvességtartalmát kétféleképpen adhatjuk meg, aszerint, hogy a bennük levő nedvesség (víz) tömegét a szárazanyag tömegére vagy a ned- ves anyagra (összes tömeg) vonatkoztatjuk, ill. arányítjuk.

A szárazanyagra vonatkoztatott nedvességtartalom (Wsz):

sz

sz

m

nW = m

, ahol mn: az anyagban levő nedvesség (víz) tömege; msz: a száraz-anyag tömege.

A nedvesanyagra vonatkoztatott nedvességtartalom (Wn):

n sz

n ö

n n

m m

m m

W m

= +

=

, ahol mö: az anyag összes tömege.A mérnöki gyakorlatban elsősorban a szárazanyagra (szárazbázisra) vonatkozta- tott nedvességtartalmat, míg az agronómusi gyakorlatban a nedvesanyagra (nedvesbázisra) vonatkoztatott nedvességtartalmat használják.

1. feladat: Adja meg a kétféle nedvességtartalom közötti összefüggést! Hogyan lehet egymásba átszámítani azokat?

2. feladat: Tanulmányozza a laboratóriumi kísérleti konvektív szárítócsatornát!

A szárítócsatorna elején található ventillátor szívja be a környezeti levegőt és szállítja (áramoltatja) a fűtőszálakon keresztül a szárítandó anyag, majd a kör- nyezet felé. A légsebességet hődrótos vagy ventillátoros anemométerrel mérjük.

A környezeti levegő paramétereit (hőmérséklet és páratartalom) un. kézi termohigrométer érzékeli. A levegő felmelegítését elektromos fűtőszálak végzik

Előkészítő feladatok:

1. feladat: Ismételje át a szárítás műveletéről tanultakat, elsősorban a Mollier-féle i - x diagram felépítését sajátítsa el!

el. Ezek szabályzása a szárítócsatornában, a száradó anyag előtt elhelyezett un.

önálló hőmérőn mért értékek alapján történik. A száradó anyagot egy precíziós mérlegre helyezzük, így annak száradása (nedvességcsökkenése) súlyméréssel a száradás során nyomon követhető. Ennek segítségével az anyag száradási görbéje felrajzolható lesz. A száradó anyag fölé helyezett optikai (infra) ponthőmérő felületi hőmérsékletet mér, ami a termék minősége szempontjából fontos paramé- ter (pl. kérgesedés kialakulására utalhat a magas felületi hőmérséklet). A szárító- csatornából távozó levegő tulajdonságait a beépített temohigrométerrel mérjük.

Az mért adatokat ALMEMO típusú adatgyűjtőn keresztül LabView nevű szoft- verrel értékeljük ki, ill. ez a szoftver végzi a szárítócsatorna szabályzását is.

Kísérleti szárítócsatorna felépítése

1: ventilátor; 2: fűtőszál; 3: anemométer; 4: hőmérő (ÖNÁLLÓ); 5: mérleg; 6:

optikai hőmérő; 7: vezérlő elektronika; 8: adatgyűjtő; 9: termohigrométer (BE- ÉPÍTETT); 10: termohigrométer (KÉZI).

A mérés során a LabView program „meres.txt” nevű fileba menti a műszerek által mért értékeket. Az egyes oszlopokban a következő értékek szerepelnek:

iteráció, (mérési ciklusszám) [db]; idő [mp]; tömeg [g]; légsebesség [m/s]; önálló hőmérőn mért hőmérséklet [°C]; külső (környezeti) hőmérséklet [°C]; külső (környezeti) pára [%]; szárítót elhagyó levegő hőmérséklete [°C]; szárítót elha- gyó levegő páratartalma [%]; anyag felületi hőmérséklete [°C].

A labormérés célja: sárgarépa vagy alma szelet vékonyrétegű konvektív szárítása

1 2

3 4

5 6

PC

8 7

9

10

A mérés menete:

1. Sárgarépa/alma szeletek elkészítése, a szárítás paramétereinek beállítása (szárí- tólevegő hőmérséklete: 70 °C; légsebesség 1 m/s; ).

2. A szárítás megkezdése, ill. ellenőrzése.

3. Szárítás befejezése, szárítócsatorna kihűtése.

4. Kiértékelés.

4/1. Sárgarépa/alma szelet száradási görbéjének megrajzolása:

nedveségtartalom – száradási idő függvény felvételével. Ehhez szükség van a sárgarépa/alma szárazanyagának meghatározására.

4/2. A száradás egyenletes száradási szakaszában levő különböző állapo- tú levegő jellemző pontjainak ábrázolása Mollier-féle i – x diagrammban.

4/3. A sárgarépa/alma felületi hőmérsékletének összehasonlítása a szárí- tólevegő hőmérsékletével a száradás során (diagramban ábrázolni).

ASZALÁS - SZÁRÍTÁS

12. ASZALÁS -SZÁRÍTÁS

Az aszalás során a gyümölcsök nedvességtartalmát csökkentjük meleg levegő segítségével (konvektív szárítás). Konvektív (áramlásos) szárítás során a vízel- vonáshoz szükséges hőt áramló szárítóközeg (pl. nedves levegő) továbbítja. A szárítandó anyagból elpárolgó nedvességet (vízgőzt) is a szártó közeg veszi fel és szállítja el. A szárítóközeg (nedves levegő) állapotváltozásait (környezeti levegő állapota - felmelegedés - szárítás) a Mollier-féle i – x diagramban követhetjük nyomon. A szárítandó anyag nedvességtartalmának változását (csökkenését) tömegméréssel tudjuk nyomon követni.

Az aszaló felépítése: a környezeti levegőt (1) ventilátor szívja be a készülék alján és továbbítja az elektromos fűtőszálakhoz, amely felmelegíti (2). A felmelegített levegő átáramlik a szárítandó anyagrétegen és felvéve annak nedvességét (víz- gőz) távozik az aszalóból (3).

A gyümölcsaszaló

Az aszalás folyamatát légtechnikai oldalról a Mollier féle i-x (h-y) diagramban tudjuk nyomon követni. Ehhez a szárító levegő tulajdonságainak mérését kell elvégezni a sarokpontokon (1, 2 és 3). A hőfizikai paramétereket hőmérséklet méréssekkel határozzuk meg. Minden egyes pontban megmérve a száraz és ned- ves hőmérsékletet a többi fizikai paraméter (relatív és abszolút páratartalom, entalpia) meghatározható, ill. a diagramba bejelölhető.

Száraz hőmérő hőmérséklete. A levegő hőmérsékletének hagyományos mérése.

A „száraz” szó arra utal, hogy a mért hőmérsékletet nem befolyásolja a levegő- ben található nedvesség (vízgőz).

Nedves hőmérő hőmérséklete. A légáramban mért, megnedvesített hőmérő hő- mérsékletét méri. A nedves hőmérő a felületén levő nedvesség párolgásából származó lehűlt levegő hőmérsékletét méri. A nedves hőmérő egy megnedvesített vattával körülvett hagyományos hőmérő, amelyet erős légáramban tartanak.

A labormérés célja: alma aszalása A mérés menete:

1. Ultracusttal és higanyos hőmérővel mérje meg a környezeti levegő (1.) hőmérsékletét és páratartalmát.

Nedves hőmérséklet: oC Száraz hőmérséklet : oC Nedves hőmérséklet: oC Száraz hőmérséklet : oC Páratartalom: %

2. Mérje meg az aszaló belsejében lévő levegő (2.) hőmérsékletét és pára- tartalmát.

Hőmérséklet: oC Páratartalom: %

3. Készítsük elő az almát, mérjük le az almatömegét, majd helyezzük be az aszalóba. A termoelemet szúrjuk be egy almaszeletbe.

Indítsuk az aszalást.

Alma tömege: kg Aszalás kezdete (óra/perc):

Aszalás vége (óra/perc):

4. A mért hőmérsékleti és páratartalom értékeket (1., 2.) jelölje be Mollier féle i-x (h-y) diagramon.

5. Aszalás során 15 percenként mérjük az aszalóban lévő levegő hőmérsék- letét, páratartalmát, illetve az alma hőmérsékletét. A mért értékeket ábrá- zoljuk az i - x diagramban.

6. 60 perc elteltével mérje le az almaszeletek tömegét.

Alma tömege: kg

7. Aszalás befejezése, aszaló kihűtése.

8. Kiértékelés:

8/1. Az aszalás egyes szakaszában levő különböző állapotú levegő jel- lemző pontjainak ábrázolása Mollier-féle i – x diagrammban.

8/2. Az alma hőmérsékletének összehasonlítása az aszalóban lévő lég- hőmérséklettel. Diagramban ábrázolni.

Sorszám Alma hőmér-

séklete [oC] Léghőmérséklet

[oC] Páratartalom [%]

15 perc 30 perc 45 perc 60 perc (3.)

INSTANTIZÁLÁS,

NEDVES GRANULÁLÁS

A gyakorlati segédlet itt kezdődő része az Élelmiszeripari műveletek c. tantárgy Veszprémben, korábban működött Műszaki Kémiai Kutatóintézetben (MÜKKI) végzett hallgatói gyakorlatok segédanyaga volt. A szerző ugyanakkor reméli, hogy sikerül azokat a gyakorlatokat a jövőben máshol megtartani, ezért fontos, hogy a jegyzőkönyvek alapjai megmaradjanak.

13. INSTANTIZÁLÁS, NEDVES GRANULÁLÁS

Instant anyagoknak az egymástól viszonylag független, igen finoman eloszlatott részecskékből álló (=diszperz) élelmiszereket nevezzük, amelyek gyorsabban oldódnak, mint a kiindulási - kezeletlen - anyagok, de egyéb tulajdonságaikban (íz, tápérték, szín stb.) nem különböznek azoktól.

Ezt a diszperz állapotot un. felépítéses szemcseképződési folyamat során hozzuk létre, mégpedig úgy hogy a mozgásba hozott kiindulási szemcsehalmaz megned- vesített vagy ragacsossá tett egyedi szemcséit laza (kapillár - pórusos) szerkezetű, az eredeti szemcséknél nagyobb szemcsékké, halmazokká alakítjuk át. A nedve- sítő folyadékfázis megszüntetésével (pl. szárításával) un. agglomerált szemcsék- ből álló por keletkezik. Ez a termék gördülékeny, nem tapad és nem boltozódik, könnyen kezelhető (mérlegelhető, csomagolható, stb.) Ezekbe az agglomerátu- mokba könnyen behatol a folyadék, és a részecskék a belső kapilláris nyomás hatására intenzíven diszpergálódnak. Az instant anyagok gyártási eljárásait há- romféleképpen csoportosíthatjuk:

az agglomerálás nélküli módszer során az alapanyagok fizikai-kémiai tulajdonsá- gait változtatják meg, vagy adalékanyagokkal teszik azt pillanatoldhatóvá (instanttá);

egylépcsős instantizálás;

kétlépcsős instantizálás.

A nedves granulálás alapja, hogy a granulálandó szemcsehalmazt megnedvesítik, (vagy egy részét megolvasztják), majd miközben a nedvesítő- ill. oldószert eltá- volítják (vagy a folyadékfázist megszilárdítják, megdermesztik) létrejön a szem- csék agglomerációja. Leegyszerűsítve a granulálás alatt azokat a szemcseképző műveleteket értjük, melyeknek célja kis szemcsékből álló anyaghalmazból na- gyobb szemcséket, más néven granulátumokat tartalmazó szemcsehalmaz előállí- tása a szilárd anyag túlnyomó részének fázisállapot változtatása nélkül. A gya- korlatban az egyik legelterjedtebb módszer a fluidizált rétegben történő granulá- lás ill. a fluidizációs - porlasztásos granulálás.

A porlasztva szárítás

A porlasztva szárítás olyan eljárás, amelyben a szárítandó folyékony v. folyósí- tott anyagot először porlasztjuk, a porlasztott részecskéket lebegő állapotban meleg levegőáramban szárítjuk, majd a száraz port a szárítólevegőből leválaszt- juk vagy a kamra alján összegyűjtjük. A szárítás (hőközlés) módja konvektív (a cseppekké porlasztott anyag közvetlenül érintkezik az áramló szárítólevegővel).

A képződött párát a távozó gázok viszik el magukkal a szárítókamrából. Alkal- mazási területei: tojáspor, tejpor, paradicsomsűrítmény, stb.

Előnyei:

a szárítandó részecske csak rövid ideig van kitéve magas hőmérsékletnek, ami a hőre érzékeny anyagok esetében nagyon előnyös;

a szárított anyagok megtartják eredeti tulajdonságaikat (összetétel, oldódóképesség, íz, tápérték, stb.);

zárt rendszerben, különösebb beavatkozás nélkül kész, száraz terméket kapunk, amely halmazsűrűsége viszonylag egyszerűen szabályozható;

széles hőmérsékletintervallumban használhatjuk (60-1200°C).

Hátránya, hogy az üzembiztos porlasztószerkezet kialakítása, a megfelelő száraz anyag leválasztás kialakítása ill. a nagy méretű (jelentős villamos teljesítmény- szükségletű) szárítókamra méretek miatt jelentős beruházási költséget igényel.

A porlasztva szárítóberendezés legfontosabb részei:

A szárítókamra (torony)

A kamra méreteinek kialakításakor feltétlenül elkerülendő, hogy a cseppek a kamra falára tapadjanak, ezért nagy szárí- tókamra átmérőjű berendezéseket gyártanak ill. fűtik a kam- ra falat ( a cseppek lágyulási hőmérsékletéhez közel).

A porlasztó

A folyékony anyag szárítótérbe történő por- lasztását végzik. Valamilyen nyíláson kis se- bességgel kilépő folyadéksugár összeomlását és cseppekké formálódását sugárbomlásnak nevezzük. A sugár felbomlás során először szalagok képződnek, amelyek később elvéko- nyodnak, és cseppekké esnek szét.

A porlasztók típusai szerint megkülönböztetünk:

folyadéknyomásos, pneumatikus, mechanikus, hanghullámos,

elektromechanikus porlasztó típusokat.

A pneumatikus porlasztóknál a folyadéksugarat valamilyen segédközeg gyors áramoltatása bontja cseppekre (levegő, gőz). Ezért kétáramú fúvókáknak is neve- zik őket. Aszerint, hogy a két közeg hol keveredik el lehet belső vagy külső keve- redésű. A pneumatikus porlasztók alkalmasak igen sűrűn folyós anyagok (pasz- ták, pépek) porlasztására is.

A képződött cseppek összes cseppfelülete igen fontos tényező a szárítás intenzifikálása miatt (anyag- és hőátadás). Egy liter folyadék porlasztásakor kép- ződött összes cseppfelület alakulása a cseppméret függvényében a következő- képpen alakul:

Cseppméret

[μm] Összes cseppfelület [m2]

500 12

200 30

20 300

2 3000

Megjegyzendő, hogy a képződött cseppek nem azonos méretűek; az átlagos cseppméretet különböző összefüggések írják le.

o l d a t

o r l a s z t ó l e v e g õporlasztó levegő oldat

A szárítólevegő előállító, elosztó és szállítórendszer

A megnövekedett párolgási felü- let lecsökkenti a száradási időt és magas szárítólevegő hőmérsékle- tet enged meg. Az erős párolgás miatt a belépő szárítólevegő hő- mérséklete jelentősen csökken (belépő hőmérséklet: 140 – 200°C; kilépő hőmérséklet:

80°C).

A cseppek kamrában történő mozgása és a szárítóközeg mozgása alapján megkü- lönböztetünk:

egyen-;

ellen- és;

kevert áramlású szárítókat.

Porleválasztó

A szárítókamrából kilépő szárítólevegőből a portartalmú anyagokat ciklonnal vagy zsá- kos porleválasztóval választhatjuk ki.

Fluidizált rétegben történő szárítás

A fluidizációs szárítás a konvekciós szárítás különleges módszere, amelynél a - többnyire szemcsés – anyagrészecskék a szárító levegőáramában intenzív moz- gást végeznek. Ha a szilárd szemcsék halmazán alulról felfele gázt vezetünk, akkor annak sebessége függvényében három jellegzetes réteg alakulhat ki:

V e n t i l l á t o r

K a l o r i f e r

A fluidizációs sebesség függ:

− a szemcsék méretétől,

− sűrűségétől,

− alakjától (formafaktor, ha f = 1, akkor gömb) és

− a levegő tulajdonságaitól.

A minimális fluidizációs sebességen azt a sebességet értjük, ahol az első szem- csék megmozdulnak.

Fluidizált rétegnél a réteg kiterjedését a nyugvó réteg vastagságához viszonyított számmal fejezik ki:

Ym

R= Y , ahol

Y: a fluidizált réteg magassága,

Ym: a fellazult, de még nyugvó réteg magassága.

Fluidizáció akkor megfelelő, ha R ≥ 1,5.

N Y U G V Ó R É T E G F L U I D I Z Á L T R É T E G P N E U M A T I K U S

S Z Á L L Í T Á S

NYUGVÓ RÉTEG FLUIDIZÁLT RÉTEG PNEUMATIKUS SZÁLLÍTÁS

A fluidizált réteg esetén a szemcsék mozgása hasonlít a forrásban lévő folyadék- hoz. Ezen kívül még más, a tiszta folyadékokhoz hasonló tulajdonságokkal is rendelkezik a fluidizált réteg: pl. ha a tartóedény falán rést nyitunk, akkor azon a fluid réteg kifolyik. Nehezebb fajsúlyú darabot ejtve a tetejére az lesüllyed. Az átmenet a nyugvó állapotból a fluidizációs állapotba fokozatos: először a felső, majd az alsó rétegek jönnek mozgásba. A részek mozgása ugyanakkor különbö- ző.

A szemcsék egyedi mozgása alapján megfigyelhetünk homogén és inhomogén fluidizációs réteget. Homogén réteg esetén minden szemcse nagyjából egyforma sebességgel mozog. Ezt azonban nehéz megvalósítani, mert az áramlást fenntartó gázok vagy kráterszerűen végződő csatornákat nyitnak maguknak vagy kisebb- nagyobb buborékok formájában törnek a felszínre. (A 60 μm-nél kisebb átmérőjű szemcsehalmazokat nem lehet fluidizálni, pont a kialakuló csatorna-jelenség miatt.) Az ilyen csatornaképződés megakadályozásának módja lehet a megfelelő aprítás, keverés (azért, hogy ne tapadjanak össze a részek), vagy pl. bizonyos mennyiségű száraz anyagot is adagolnak a szárítani kívánt nedves anyagba. Bu- borékolódás ellen különböző méretű szemcsék összekeverése segít.

A fluidizáció jellemzésére a Froude dimenzió nélküli szám látszik a legalkalma- sabbnak:

g d Fr v

k ⋅

= 2 , ahol

v: lineáris áramlási gázsebesség, dk: közepes szemcseátmérő és g: a nehézségi gyorsulás.

Ha Fr < 1 akkor a fluidizáció homogén, ha Fr > 1, akkor pedig inhomogén.

A fluidizációs szárítás legfontosabb előnye a felületnövekedésből adódó jobb hatásfokú szárításon kívül, hogy folyamatos üzemeltetés valósítható meg, a fo- lyadékokhoz hasonlatos viselkedése miatt könnyű a késztermék (szárazanyag) elvezetés.

Hátránya, hogy csak szűk szemcseméret tartománynál (0,1 – 10 mm) alkalmaz- ható ill., hogy a porleválasztási problémákat meg kell oldani a távozó szárítókö-

A laborgyakorlat során kombinált fluidizációs-porlasztásos szárítóberendezést használunk különböző termékek granulálására ill. bepárlására.

1. feladat. Az eddigiek alapján írja oda az ábrán látható fluidizációs - porlasztá- sos granuláló berendezések nyílakkal jelölt részeit (szárító kamra; porlasztó, ke- verőelem; keverőelem hajt ómotor; zsákos porleválasztó, meleglevegő előállító egység (kalorifer)).

Előkészítő feladatok:

1. feladat: Dolgozza fel, ill. tanulja meg „Az Élelmiszer-ipari eljárások és berendezések” c. könyv (Szerk: Fábry Gy.) 9. Granulálás és instantizálás feje- zetét (234-251 oldalak).

FILMBEPÁRLÁS

14. FILMBEPÁRLÁS

A bepárlás szétválasztó művelet: rendszerint valamilyen szilárd anyag és egy oldószer által képzett oldat (pl. vizes sóoldat) alkotóira történő bontása. Az oldott anyagot nem mindig nyerjük ki szilárd halmazállapotban ill. teljesen szárazon, ehhez még a szárítás (vagy kristályosítás) műveletére is szükség van.

Hőérzékeny szerves oldatok (tej, gyógyszerek, stb.) bepárlására un. gyorsbepár- lókat alakítottak ki. Ezeknél a berendezéseknél a készülék testében lefele csorgó oldat áramlását egy lapátos keverőszerkezettel úgy szabályozzák, hogy a vékony folyadékfilmmé vagy folyadékhártyává alakuljon. Így lényegesen javul a hő- és anyagátadás és rövidül az anyag tartózkodási ideje a készülékben.

A gyorsbepárlók egyik típusa a lengőlapátos rotációs filmbepárló. Ennél a beren- dezésnél az oldatból mechanikus úton (lengő- vagy törlőlapátokkal) kialakított, vékony un. folyadékfilmben történik a betöményítés atmoszferikus vagy csök- kentett nyomáson. Az eljárás alkalmas a legkülönbözőbb tulajdonságú kompo- nens(eke)t tartalmazó híg vizes vagy oldószeres elegy feldolgozására, azaz kímé- letes körülmények közötti besűrítésére.

A bepárlás és szárítás folyamat a filmbepárló készülékben szakaszokra osztható. Sóol- dat esetén a szilárd állapotig történő bepárlás és szárítás a következő részekre bontható:

(A szakaszok (zónák), belátható okokból, egymástól élesen nem különülnek el.) bepárlási és kristályosítási zóna: az

oldószert a telítési koncentráció el- éréséig elgőzölögtetéssel távolítjuk el. Ennek következtében az oldatból szilárd anyag válik ki.

zagy zóna: a többé-kevésbé viszkózu- sos kristályokat a keverőelemek aprít- ják és eloszlatják.

szárítási zóna: a szilárd anyagok ill.

kristályok a még tapadó felületi ned- vességüket is elvesztik.

A zónáknak a készülékenkénti elhe- lyezkedése messzemenően a betáplá- lástól függ. Növekvő betáplálás ese- tén a zónák, a nagyobb hőszükséglet miatt, a készülék alj afelé tolódnak el.

Ezáltal a kilépő szilárd anyag oldó-

A B C

Gőzök elvezetése Betáp-

lálás

Szilárd anyag (termék) Bepárló-

test