NAGYSZILÁRDSÁGÚ ACÉLOK

HEGESZTÉSTECHNOLÓGIÁJÁNAK FEJLESZTÉSE A HŰLÉSI IDŐ ELEMZÉSÉVEL

Gáspár Marcell Gyula1, Dr. Balogh András2

1PhD hallgató, 2egyetemi docens

Miskolci Egyetem Mechanikai Technológiai Tanszék NAGYSZILÁRDSÁGÚ ACÉLOK JELENTŐSÉGE

Bár napjainkban egyre több szerkezeti anyag, illetve azok kombinációja áll a tervezők rendelkezésére, mégis megőrizte vezető helyét az acél, amelyet speciális gyártási technológiával és ötvözök alkalmazásával, gazdasági és mérnöki szempontból egyaránt alkalmassá lehet tenni a legszélesebb körű műszaki igények kiszolgálására. Az acélok fejlődését bizonyítja, hogy az elmúlt évszázad során a szerkezeti acélok maximálisan elérhető folyáshatára az ötszörösére nőtt. Mozgó szerkezetek esetén (személygépkocsik, autódaruk és földmunkagépek) az elmúlt 10- 15 évben megjelentek az 1000 MPa körüli folyáshatárral rendelkező, sőt a vékonyabb lemezek tartományában ezt a szilárdsági értéket jóval meghaladó nagyszilárdságú acélok. A nagyszilárdságú acélok felhasználásának előnye, hogy bár a normál szerkezeti acélokhoz képest (pl. S960Q hagyományos S355-höz képest) esetenként áruk a két-háromszorosa is lehet, még így is más fémekhez viszonyítva, különösen a folyáshatár/fajlagos előállítási költség viszony tekintetében előállításuk gazdaságosabb. A jelen cikk a középvastag tartományban (s > 3 mm) gyártott lemezek hűlési idő elemzésén alapuló hegesztéstechno- lógiájának fejlesztésével foglakozik, különösen az S960Q jelű nemesítetett nagyszilárdságú acélra vonatkozóan.

HEGESZTÉSI MEGFONTOLÁSOK

Ahhoz, hogy a nagy szilárdságból adódó előnyöket teljes mértékben ki lehessen használni, olyan hegesztett kötéseket kell létrehozni, amely az alapanyag előnyös tulajdonságait a lehető legnagyobb mértékben megőrzi.

A nemesített nagyszilárdságú acélok kimagaslóan nagy szilárdságát speciális hengerlési technológiával, vízedzéssel, illetve különböző ötvözőkkel (Cr, Mo, V, Al, Ni, B) biztosítják. Az alacsony karbontartalom miatt ezeket az acélokat

„vaknemesített” acéloknak is szokás nevezni. Az ötvözők között célszerű kiemelni a bórt, mint mikroötvözőt, amelynek néhány ezred százalékos ötvözése jelentősen növeli az átedződő átmérőt. A gyártási folyamat végén egy finomszemcsés, nemesített, valamint bizonyos mértékben apróbb kiválásokkal keményített szemcseszerkezet áll a felhasználó rendelkezésére.

A gyártás során nem-egyensúlyi szövetszerkezet alakul ki, amelyet a hegesztési folyamat visszafordíthatatlanul megváltoztat. A hőhatásövezetben és a varratban jelentős keménységnövekedés és csökkenés szívósság- és szilárdságcsökkenéssel párosulva rontja a hegesztett kötés tulajdonságát.

Kritikus esetben edződési és hidrogén okozta repedés is előfordulhat, aminek kockázata előmelegítési technológia alkalmazásával csökkenthető. Ebből kifolyólag olyan hegesztéstechnológiát kell kidolgozni, ami a lehető legkisebb mértékben változtatja meg a szövetszerkezetet, és ezáltal biztosítja a megfelelő szívóssági és szilárdsági tulajdonságok megőrzését. Ez korlátozott hőbevitellel, a vonalenergia értékének pontos szabályozásával, húzott, lehetőleg minél több sorban történő hegesztéssel érhető el. Ily módon elkerülhető a széles, összefüggően szemcsedurvult övezet kialakulása.

Előmelegítési hőmérséklet

A minimális előmelegítési módszer meghatározására több számítási eljárás is szolgál, amelyek közül a bórral ötvözött nemesített nagyszilárdságú acélcsoporthoz leginkább az ún. Uwer-Höhne módszer [5] alkalmas, amelyet az MSZ EN 1011-2 számú szabvány is ajánl a finomszemcsés, gyengén ötvözött acélokhoz. Ez a módszer az alábbi karbonegyenértéket veszi alapul:

40 20

10

Ni Cu Cr Mo C Mn

CET

(1)

A cikkben bemutatásra kerülő kísérleteket és számításokat a svéd SSAB által gyártott WELDOX 960 jelű acélon végeztük el, amely megfelel az MSZ EN ISO 10025-6 szabványban szereplő S960Q jelű acélnak.

1. táblázat

A kísérletekhez használt WELDOX 960Q acél összetétele tömegszázalékban

WELDOX 960

C Si Mn P S Cr Ni

0,17% 0,22% 1,26% 0,009% 0,001% 0,20% 0,05%

Mo V Ti Cu Al Nb B N

0,594% 0,045% 0,003% 0,01% 0,053% 0,014% 0,002% 0,003%

Az alapanyag műbizonylatán szereplő ötvöző mennyiségeket az (1) összefüggésbe behelyettesítve a CET szerinti karbonegyenértékre 0,37%-ot kapunk.

A repedésveszély elkerüléséhez szükséges előmelegítési hőmérséklet meghatározásához a vegyi összetételen kívül figyelembe kell venni a munkadarab vastagságát, a kötés kialakítását (két- vagy háromirányú hőelvezetés), a vonalenergiát (Ev) és a diffúzióképes hidrogéntartalmat (Hd) is. Ezen tényezők figyelembevételével az MSZ EN 1011-2 szabványban szereplő összefüggés alapján meghatározható az előmelegítési hőmérséklet.

53 32

328 35 62160

697 0,35

d v

elő d H CET E

th CET

T (2)

A kísérlet során 15 mm-es vastagságú lemezek tompahegesztését végeztük el fogyóelektródás aktív védőgázas ívhegesztéssel (ISO számjele: 135). Ez alapján a képletben szereplő kombinált lemezvastagság (d) 30 mm, a diffúzióképes hidrogéntartalom pedig 5 ml/100 g értéknek felel meg M21 csoportjelű (82% Ar + 18% CO2) védőgáz alkalmazása mellett. A szakirodalmi ajánlások [3] és gyártói megfontolások [4] figyelembevételével a vonalenergia értékét viszonylag alacsony 1000 J/mm, illetve ez alatti értéken célszerű tartani a töltősorok esetében, és 500- 700 J/mm körüli értéken a gyöksor hegesztése során. E megfontolások alapján a fenti összefüggésbe behelyettesítve a minimális előmelegítési, illetve töltősorok esetén a minimális rétegközi hőmérséklet 143,7 °C, illetve 137,6 °C-ra adódik.

Mivel ez a minimális előmelegítési hőmérsékletet jelenti, ezért amennyiben indokolt, ettől magasabb hőmérsékletet is elő lehet írni.

Hűlési idő

A hegesztési folyamat hűlési fázisának jellemzésére általában a hűlési sebesség helyett a t8,5/5-ös hűlési időt alkalmazzák, amely az A3 hőmérsékletről (a karbontartalomtól függően ennél az acéloknál általában 850 és 900 °C közé tehető) 500 °C-ra történő hűlési időt jelenti. Ily módon egy elfogadható hűlési sebesség intervallum tervezhető meg, amelynek alapjául több számítási módszer is szolgál.

A hűlési sebesség mértékét számottevően befolyásolja a kötés kialakítása, a hővezetési folyamatban résztvevő elemek száma és mérete. Ez alapján beszélhetünk kétdimenziós hővezetésről vékony lemezek esetén, illetve háromdimenziós hővezetésről vastag lemezek esetén.

Rosenthal [1] a lemezanyagokra vonatkozó 2D-s hővezetési modell megalkotásával olyan egyenletet vezetett le, amely a hőmérséklet lefutását a hely és idő függvényében írja le. A 850 °C-ról 500 °C-ra való hűlés ideje a lemez felületén, a varrat középvonalában a következő:

2

0 2

0 2

2 5

/ 5 ,

8 850

1 500

1

4 c v s T T

t

h

p

.

(3) Ennél a vékonylemez-modellnél a felületi hőátadás dominál, a hővezetés csekély jelentőségű.

2. táblázat

A hűlési idővel kapcsolatos jelölések értelmezése

Jelölés λ cp ρ T0 Ev Φ vh s

Megne- vezés

hővezetési

tényező fajhő sűrűség előmelegítési hőmérséklet

vonal- energia

hő- áram

hegesztési sebesség

lemez- vastagság Mérték-

egység mm K W

g K

J

mm3

g º C

mm

kJ W

s

mm mm

A (4)-es összefüggés háromdimenziós hővezetésre, azaz vastag lemezekre vonatkozik. Ennél az úgynevezett nagytest-modellnél a hővezetés dominál, a felületi hőátadás (konvekció) csekély jelentőségű.

0 0

5 / 5 ,

8 850

1 500

1

2 v T T

t

h

(4)

Az (5)-ös egyenletben szereplő határlemezvastagság azt a lemezvastagságot jelenti, amely a különböző hővezetési modellek tartományát elválasztja. Ha t < dhat, akkor 2D-s számítást, ha pedig t > dhat, akkor 3D-s számítási modellt kell alkalmazni.

0 0

0 0

850 1 500

1 0005

, 0 67 , 0

000043 ,

0 043 , 1000 0

T E T

T

shat T v (5)

A fenti összefüggések felhasználásával meghatározhatók a hűlési idők.

Napjainkban már több hegesztéstechnológiát támogató szoftver áll a hegesztőmérnökök rendelkezésre. A jelen cikkhez szükséges számításokhoz a WeldCalc nevű, SSAB által fejlesztett szoftvert használtuk, amely a hűlési idők számítása mellett, az előmelegítési hőmérséklet meghatározásához szükséges karbonegyenértékeket is kiszámítja, illetve meghatározza a hegesztési munkaterületet (welding window) is.

A hűlési idő számítással történő meghatározása mellett lehetőség van termoelemes mérőeszközök alkalmazására is, ezáltal a hegesztést követő hűlési folyamat pontosan elemezhető. Az 1. ábra szemlélteti a mérési módszert, amely során a termoelemeket a hegfürdőbe kell bemártani és a megszilárdulást követően a kívánt hőmérsékletig ott tartani.

1. ábra

A t8,5/5 hűlési idő mérésének elve termoelemek segítségével

Ha a hegesztés során az adott anyagra vonatkozó megengedhető hűlési időtartomány felső határához közelítünk, kedvezőbb ütőmunka értékeket érhetünk el, amennyiben az alsó határhoz tartunk, akkor pedig a keménységnövekedéssel kell számolnunk, ezzel együtt pedig fennáll a repedésképződés veszélye. Ezért a

hegesztéstechnológia tervezésekor az áram, feszültség és hegesztési sebesség, valamint az előmelegítés megválasztását a hűlési idő elemzésével összhangban célszerű meghatározni. A szakirodalmi és gyártói ajánlások (pl. SSAB) 5-15 s t8,5/5

hűlési időt írnak elő az S960Q jelű acélok hegesztésére, amelynél esetenként a gyártók (pl. a finn RUUKKI) még szigorúbb intervallumot, 6-10 s hűlési időt írnak elő.

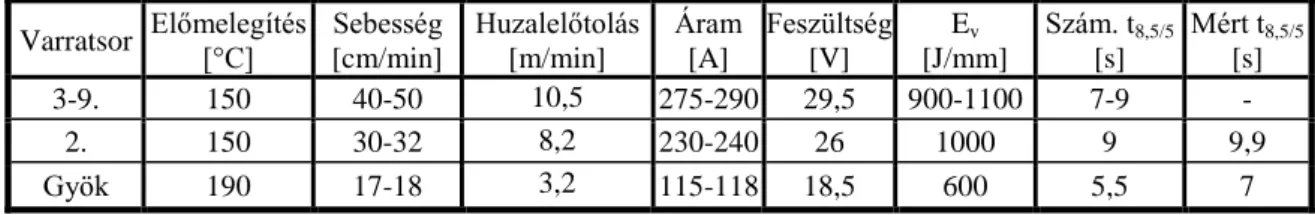

KÍSÉRLETEK ÉRTÉKELÉSE

A kísérletek során az S960Q típusú 15 mm vastagságú lemezek PA pozícióban történő hegesztését végeztük 135 kódszámú eljárással, amely során egyoldali V varratot alkalmaztunk. Hozaganyagnak a BÖHLER Union X96 típusú, közepesen ötvözött 1,2 mm átmérőjű huzalelektródáját alkalmaztuk. A táblázatban szereplő, folyamatfelügyelő rendszerrel rögzített értékeket nem egzakt módon, hanem tartományokban adtuk meg, mivel a kötés létrehozása kézi hegesztéssel történt.

3. táblázat

Kísérletek során rögzített hegesztési paraméterek

Varratsor Előmelegítés

[°C] Sebesség [cm/min]

Huzalelőtolás [m/min]

Áram [A]

Feszültség [V]

Ev [J/mm]

Szám. t8,5/5 [s]

Mért t8,5/5

[s]

3-9. 150 40-50 10,5 275-290 29,5 900-1100 7-9 -

2. 150 30-32 8,2 230-240 26 1000 9 9,9

Gyök 190 17-18 3,2 115-118 18,5 600 5,5 7

A korábbiakban ismertetett hegesztési megfontolások figyelembevételével a hagyományos acéloktól eltérő módon több sorból és korlátozott hőbevitellel végeztük el a hegesztést. A kísérlet során a CET szerint előírt minimális 143,7 °C- os (kerekítve 150 °C) előmelegítési hőmérséklet helyett jóval magasabb értéket, 190 °C-ot írtunk elő. Ezt az indokolta, hogy a gyöksor elkészítése során nagyobb vonalenergia alkalmazása esetén gyökátfolyás következett volna be, tehát a 2.

táblázatban szereplő hegesztési paraméterektől nem lehetett volna jelentősen eltérni.

Így viszont 150 °C előmelegítési hőmérséklet esetén a hűlési idő mindösszesen 4 s- ra adódott volna, ami viszont a megengedett tartományon kívül esik.

A rétegközi hőmérsékletet a túlzott hőbevitel elkerülése céljából 150 °C-ban korlátoztuk, így a hűlési idők végig az előírt tartományon belül maradtak.

A hűlési időt a WeldCalc nevű szoftver segítségével minden hegesztési sor esetén kiszámítottuk, illetve a repedés szempontjából kritikus gyöksor, illetve az azt követő töltősor esetén méréssel is ellenőriztük.

A vizsgálatot követően az MSZ EN ISO 15614 szabvány szerint munkáltunk ki szakító és ütőpróbatesteket a hegesztett kötésből. Az elvégzett vizsgálatok teljesítették az előbb hivatkozott szabvány követelményeit (980 MPa szakítószilárdság és 30 J ütőmunka -40 °C-on) ugyanakkor egyértelműen megfigyelhető volt a nem-egyensúlyi szövetszerkezet átalakulásából származó szilárdság-, és szívósságcsökkenés. A vizsgálatok eredményeit, illetve az alap- és hozaganyag műbizonylatban szereplő tulajdonságait a következő oldalon szereplő 3.

táblázat foglalja össze.

3. táblázat

Roncsolásos vizsgálatok összehasonlítása az alapanyag tulajdonságaival WELDOX960 Union X96 Hegesztett kötés Rm [MPa] 1061 980 1. próbatest: 1030 (varrat)

2. próbatest: 1023 (varrat)

KV (-40 °C) [J] 79 40 VWT: 46

VHT: 38 Keménység,

HV10 332 - korona: 325-405

gyök: 260 -344 KÖVETKEZTETÉSEK

A nemesített nagyszilárdságú acélok hegesztéstechnológiájának tervezését a hűlési idő figyelembevételével célszerű megvalósítani. Az előmelegítési hőmérséklet meghatározása az Uwer-Höhne módszer alapján lehetséges, azonban az előírt minimális értéknél célszerű a hűlési idők figyelembevételével magasabb hőmérsékletet alkalmazni a repedések elkerülése céljából. A hegesztést követően elvégzett anyagvizsgálatok igazolják, hogy a nagyszilárdságú acélok hegesztése során még gondosan elvégzett technológiai tervezés esetén is jelentős keménységcsúcsok és minimumok fordulnak elő a varratban, a szívósság és szilárdság értékek pedig valamelyest alacsonyabbak az alapanyagénál. Jövőbeni vizsgálatok során célszerű lehet megvizsgálni különböző mértékű hőbevitel, esetleg más hozaganyag alkalmazását is. A kísérlet értékelhetősége, a reprodukálhatóság szempontjából ezeket a varratokat, amennyiben lehetőség nyílik rá, robotizált technológiával érdemes majd elkészíteni.

IRODALOMJEGYZÉK

[1] Balogh, A.; Kirk, S., Görbe, Z.: Role of cooling time when steels to be welded requires controlled heat input, GÉP, L. évfolyam, 1999

[2] Szunyogh, L.: Hegesztés és rokon technológiák kézikönyv, Gépipari Tudományos Egyesület, Budapest, 2007

[3] Komócsin, M.: Nagyszilárdságú acélok és hegeszthetőségük, Hegesztéstechnika, 2002. I. szám

[4] Sas, I.: Növelt folyáshatárú acélok hegesztésének gyakorlati tapasztalatai a RUUKKI Tisza Zrt.-ben (előadás), BMF Cloos Szimpózium, 2009

[5] Kovács, M.: Nagyszilárdságú finomszemcsés szerkezeti acélok hegesztése Hegesztéstechnika, III. évf. 1992. 3.sz. 14-16.old

A cikk a TÁMOP-4.2.1.B-10/2/KONV-2010-0001 jelű projekt részeként – az Új Magyarország Fejlesztési Terv keretében – az Európai Unió támogatásával, az Európai Szociális Alap társfinanszírozásával valósult meg.

TARTALOMJEGYZÉK Antal Dániel

EJTÉSI TESZT EGYSZER SÍTETT MODELLEZÉSE A TERVEZÉS

FÁZISÁBAN 1

Bodolai Tamás

MINTATESZTEL SZOFTVER FEJLESZTÉSE LINE SCAN

KAMERÁS ALKALMAZÁSOKHOZ 7

Bodzás Sándor

DESIGNING AND MODELLING OF WORM GEAR HOB 12 Burmeister Dániel

BUCKLING OF SHELL-STIFFENED AND AXISYMMETRICALLY

LOADED ANNULAR PLATES 18

Daróczy Gabriella

EMOTION AND THE COMPUTATIONAL MODEL OF METAPHORS 24 Drágár Zsuzsa

NEM SZABVÁNYOS SZERSZÁM-ALAPPROFIL KIALAKÍTÁSÁNAK

LEHET SÉGEI FOGASKEREKEKHEZ 30

Fekete Tamás

MEMBRÁNOK ALKAKMAZÁSA SZINKRON VÁLTAKOZÓ ÁRAMÚ

HIDRAULIKUS HAJTÁSOKBAN 35

Ferenczi István

MODELING THE BEHAVIOR OF PROFINET IRT IN GIGABIT ETHERNET

NETWORK 41

Ficsor Emese

AUTOMATIZÁLT AZONOSÍTÁSTECHNIKAI ÉS NYOMONKÖVETÉSI LEHET SÉGEK VIZSGÁLATA INTERMODÁLIS SZÁLLÍTÁS SORÁN 47 Gáspár Marcell Gyula

NAGYSZILÁRDSÁGÚ ACÉL HEGESZTÉSTECHNOLÓGIÁJÁNAK

FEJLESZTÉSE A H LÉS ID ELEMZÉSÉVEL 54 Hriczó Krisztián

NEMNEWTONI FOLYADÉKOK HATÁRRÉTEG ÁRAMLÁSÁNAK

HASONLÓSÁGI MEGOLDÁSAI KONVEKTÍV FELÜLETI PEREMFELTÉTELEK

MELLETT 60

Kelemen László Attila

DOMBORÍTOTT FOGAZAT MATEMATIKAI MODELLEZÉSE FOGASGY R S

TENGELYKAPCSOLÓKHOZ 66

Krizsán Zoltán

STRUCTURAL IMPROVEMENTS OF THE OPENRTM ROBOT MIDDLEWARE 72 Mándy Zoltán

A POSSIBLE NEURAL NETWORK FOR A HOLONIC MANUFACTURING

SYSTEM 78

Simon Pál

GRAFIKUS PROCESSZOROK ALKALMAZÁSA KÉPFELDOLGOZÁSI

FELADATOKRA 84

Skapinyecz Róbert

OPTIMALIZÁLÁSI LEHET SÉGEK VIZSGÁLATA EGY E-PIACTÉRREL INTEGRÁLT VIRTUÁLIS SZÁLLÍTÁSI VÁLLALATNÁL 90 Somosk i Gábor

COLD METAL TRANSFER – THE CMT PROCESS 96 Szabó Adél Anett

A TELJES KÖLTSÉG KONCEPCIÓ JELENT SÉGE A VÁLLALATI

BESZERZÉSI GYAKORLATBAN 102

Szamosi Zoltán

MEZ GAZDASÁGI HULLADÉKOK VIZSGÁLATA 108 Szilágyiné Biró Andrea

BETÉTEDZÉS ACÉLOK KÜLÖNBÖZ H MÉRSÉKLET

KARBONITRIDÁLÁSA 114

Tomkovics Tamás

DARABÁRU OSZTÁLYOZÓ RENDSZEREK KISZOLGÁLÁSI STRATÉGIÁIT BEFOLYÁSOLÓ JELLEMZ K; A RENDSZEREK MODULJAI KÖZÖTTI

ÖSSZEFÜGGÉSEK FELTÁRÁSA 120

Tóth Zsolt

EL REDUKCIÓ ALKALMAZÁSA A TBL ALGORITMUS ID KÖLTSÉGÉNEK

CSÖKKENTÉSÉRE 126

Varga Zoltán

KONKRÉT LOGISZTIKAI MINTARENDSZER MODELLEZÉSE 131 Vincze Dávid

MATLAB INTERFACE FOR THE 3D VIRTUAL COLLABORATION ARENA 137 Wagner György

INTENZÍTÁS BÁZISÚ OPTIMALIZÁLÁS FORGÁCSOLÁSI PARAMÉTEREK

MEGHATÁROZÁSÁHOZ 143