dr. Nagy Lajos

Veszprémi Egyetem

2005.

Folyamatmérnöki Tanszék

DOKTORI (PhD) ÉRTEKEZÉS

dr. Nagy Lajos

Konzulens dr. Szeifert Ferenc

Veszprémi Egyetem Vegyészmérnöki tudományokDoktori Iskolája

2005.

Értekezés doktori (PhD) fokozat elnyerése érdekében a Veszprémi Egyetem Vegyészmérnöki tudományok

Doktori Iskolájához tartozóan.

Írta:

dr. Nagy Lajos

Konzulens: dr. Szeifert Ferenc

Elfogadásra javaslom (igen / nem)

……….

(aláírás) A jelölt a doktori szigorlaton 100 % -ot ért el,

Az értekezést bírálóként elfogadásra javaslom:

Bíráló neve: …... …... igen /nem

……….

(aláírás) Bíráló neve: …... …...) igen /nem

……….

(aláírás) ***Bíráló neve: …... …...) igen /nem

……….

(aláírás) A jelölt az értekezés nyilvános vitáján…...% - ot ért el

Veszprém, ……….

a Bíráló Bizottság elnöke A doktori (PhD) oklevél minősítése…...

………

Az EDT elnöke

KIVONAT ABSTRACT AUSZUG BEVEZETÉS

1. IRODALMI ÁTTEKINTÉS ... 1.2 1.1. Szakaszos technológiák jellemzése ... 1.2 1.2. Szakaszos reaktorok modellezése, szimulációja... 1.4 1.2.1. Reaktormodellek ... 1.6 1.2.2. Köpenymodellek ... 1.6 1.3. Szakaszos reaktorok irányítása ... 1.8 1.3.1. Köpenykapcsolások... 1.8 1.3.1.1. Direkt köpeny fűtés-hűtés recirkuláció nélkül ... 1.9 1.3.1.2. Direkt köpeny fűtés-hűtés recirkulációval ... 1.10 1.3.1.3. Indirekt köpeny fűtés-hűtés recirkulációval ... 1.10 1.3.1.4. Egyközeges (Monofluid) fűtő-hűtő rendszer ... 1.11 1.3.2. Szabályozási struktúrák... 1.12 1.3.2.1. Kaszkád (Master-slave) szabályozó ... 1.13 1.3.2.2. Osztott hatáskörű (split-range) szabályozó ... 1.14 1.3.3. Alkalmazott algoritmusok... 1.15 1.3.3.1. PID... 1.15 1.3.3.2. Dual mode szabályozó... 1.15 1.3.3.3. Nemlineáris szabályozó algoritmusok... 1.16 1.3.3.4. Model predictive szabályozók (MPC)... 1.21 1.3.3.5. Neurális hálózatok ... 1.21 1.3.3.6. Fuzzy szabályozók... 1.22 1.3.3.7. PCC szabályozók... 1.22 2. REAKTORRENDSZER FELÉPÍTÉSE ... 2.24 2.1. Üvegreaktor-rendszer felépítése... 2.24 2.1.1. Receptura vezérelt irányító rendszer... 2.25 2.1.2. A receptura szerkesztő felépítése, funkciói... 2.26 2.1.3. Receptura fázisainak szerkesztése... 2.28 2.2. Szakaszos technológiai reaktorrendszer felépítése ... 2.33

3.2. A KÖPENY modellje... 3.39 3.3. A REAKTOR (belső) modellje ... 3.45

4. A REAKTOR SZIMULÁTORA ... 4.46 5. REAKTORMODELLEK PARAMÉTEREINEK MEGHATÁROZÁSA ... 5.54 5.1. Üvegreaktor reaktormodelljei és identifikálása... 5.54 5.1.1. A köpeny modelljei ... 5.54 5.1.2. A reaktormodellek... 5.59 5.2. Szakaszos reaktor modelljének identifikálása ... 5.63

6. IRÁNYÍTÁSI ALGORITMUSOK VIZSGÁLATA... 6.68 6.1. Üvegreaktor irányítása... 6.68 6.1.1. PID szabályozó... 6.68 6.1.2. Modellbázisú szabályozók ... 6.73 6.1.2.1. PCC szabályozó... 6.73 6.1.2.2. Általános modellszabályozó (GMC) ... 6.76 6.1.3. A reakcióhő becslése mérés közben... 6.79 6.1.4. A hőátadási tényező becslése ... 6.81 6.2. Technológiai reaktorrendszer irányítása... 6.89 6.2.1. Slave-köri szabályozás ... 6.89 6.2.1.1. Split-range szabályozás ... 6.89 6.2.1.2. PCC szabályozó... 6.93 6.2.2. Master-köri szabályozás... 6.95 6.2.2.1. PID szabályozó... 6.95 6.2.2.2. Dual mode szabályozó... 6.96 6.2.2.3. PCC szabályozó... 6.98 6.3. Irányítási algoritmusok összehasonlítása ... 6.99 ÖSSZEFOGLALÁS

IRODALOMJEGYZÉK TÉZISEK

THESES

SZAKASZOS REAKTOROK SZIMULÁCIÓJA ÉS IRÁNYÍTÁSA A dolgozat a szakaszos rendszerek, ezen belül a szakaszos reaktorok modellezésével, szimulációjával és irányításával foglalkozik. A kutatás célja a különböző méretű (laboratóriumi mérettől a félüzemi illetve ipari méretűig) reaktorok leírására alkalmas modellek vizsgálata, azok irányítási célú felhasználásának értékelése, valamint olyan szimulációs programok kidolgozása, amely a reaktorok irányítására használt szabályozó algoritmusok vizsgálatára, a szabályozók paramétereinek meghatározására alkalmas. A kutatómunka során az is cél volt, hogy egy olyan laboratóriumi háttér jöjjön létre, amely lehetőséget biztosít a kidolgozott algoritmusok valós fizikai körülmények közötti tesztelésére és a különböző megoldások összehasonlítására.

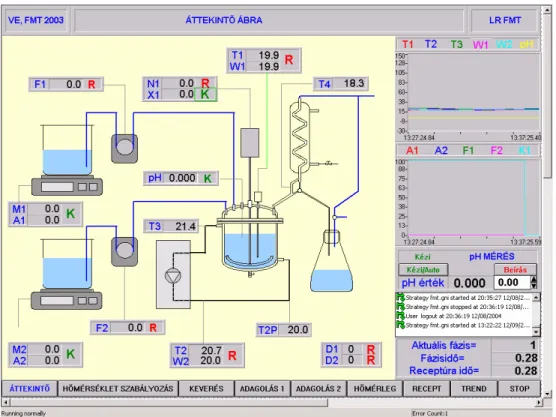

A Veszprémi Egyetem Folyamatmérnöki Tanszék laboratóriumában kialakítottak több folyamatirányított rendszert: a technológiafejlesztéshez használható 1 dm3-es automatizált üvegreaktor-rendszert, továbbá a félüzemi méretű (50 dm3-es) - méretnö- velési feladatok megoldására használható - . szakaszos technológiai reaktorrendszert.

A dolgozat ismerteti a rendszerek leírására kidolgozott modelleket, és a modellek alapján létrehozott szimulációs programokat. Bemutatja az üvegreaktor leírására használt különböző részletességű fekete doboz (black-box) és tendencia modellek identifikálását és összehasonlítja azok pontosságát. Részletesen ismerteti a kifejlesztett reaktor szimulációs programrendszert.

A szerző szimulációs vizsgálatokkal és a fizikai rendszeren végzett mérésekkel is bemutatja a kidolgozott szabályozási megoldások teljesítőképességét, összehasonlítja azokat a közismert PID és dual mode algoritmusokkal.

A dolgozatban megtalálható az automatizált üvegreaktor-rendszer kaloriméteres mérésekre történő felhasználásának vizsgálata.

Az ismertetett szimulációs program ipari reaktorok leírására illetve szabályozók hangolására történő alkalmasságát bizonyítja az is, hogy eddig több széles mérettartományú (1 dm3-től 40 m3-ig terjedő) reaktor szimulációját illetve azok hőmérsékletszabályozóinak hangolását végezték el a programmal.

A kifejlesztett automatizált üvegreaktor-rendszer hőmérsékletszabályozójának pontossága meghaladja a kereskedelemben kapható rendszerek pontosságát az alkalmazott modell alapú PCC szabályozónak köszönhetően. Eddig két ipari alkalmazás is bizonyítja a jó működést.

A félüzemi illetve ipari méretű reaktorok hőmérsékletszabályozására kidolgozott slave köri PCC split-range algoritmus alkalmas a különböző köpenyelrendezésű reaktorok köpenyhőmérsékletének szabályozására. Több gyógyszer- illetve műanyagipari alkalmazás is alátámasztja, hogy a reaktorhőmérséklet szabályozására kidolgozott master köri PCC algoritmus jobb tulajdonságokkal rendelkezik, mint a hagyományos (pl. PID, dual mode) megoldások.

SIMULATION AND CONTROL OF BATCH REACTORS

The subject of this thesis is simulation and control of batch reactors. The purpose of the research work was to develop models for different size batch reactors (from laboratory to industrial) and to analyze the use of these models for controls. Thesis introduces simulators, which are based on developed models. Some simulation examinations and measurements show the effectiveness of models and control algorithms. Different control algorithms are compared with well-known PID and dual mode algorithms. The developed control solutions are presented on temperature control of an automated glass reactor and a pilot plant system, which consists of glass lined reactor. The introduced Predictor-Corrector Controller (PCC) gave the best solutions for temperature control of jacket and reactor.

Auszug

SIMULATION UND STEUERUNG VON BATCHREACTOREN Die vorliegende Arbeit beschäftigt sich mit der Simulation und Steuerung von Batchreaktoren. Die Ziele der Forschungsarbeit waren Modelle für unterschiedliche Batchreaktoren (von der Laboratoriums- bis zur industriellen Größe) zu entwickeln und die Anwendung dieser Modelle für Steuerung zu analysieren. In der vorliegenden Arbeit werden die Simulationsprogramme, die auf entwickelten Modellen basieren, vorgestellt. Die Wirksamkeit der ausgearbeiteten Modelle und der Steuerungsalgorithmen wird durch Simulationsuntersuchungen und Messungen gezeigt. Unterschiedliche Steuerungsalgorithmen werden mit den weithin bekannten PID- und Dual-Mode-Algorithmen verglichen. Die entwickelten Steuerungslösungen werden für den Temperaturregler eines automatisierten Glasreaktorsystems und eines Pilot-Plant-Systems präsentiert. Die besten Lösungen zur Temperaturregelung des Mantels und des Reaktors ergeben sich mit der eingeführten Prediktor-Korrektor- Steuerung (PCC).

A szakaszos rendszereket főleg többtermékű illetve steril körülményeket igénylő területeken alkalmazzák. Legtöbbször szabványos készülékeket (pl. zománcozott reaktor) használnak, amelyek könnyen átalakíthatók egy másik termék előállítására. A szakaszos (batch) és rátáplálásos (semi-batch) reaktorokat ezért elterjedten használják a gyógyszeriparban, élelmiszeriparban, fermentációs iparban és finomkémiai iparágakban.

Szakaszos reaktorokat használnak kis mennyiségű termékek előállítására, új terméket előállító technológiák kifejlesztése során, a nagyon drága speciális termékek előállításakor és olyan termékek gyártásánál, ahol a folyamatos technológia műszaki vagy gazdasági szempontok miatt nem megfelelő.

A szakaszos rendszerek, ezen belül különösen a szakaszos reaktorok modellezése, irányítása, szabályozása nehéz feladat. A nehézséget főleg az okozza, hogy a szakaszos folyamatoknak általában nincs stacioner állapota és a folyamatok nem- lineárisak, amelyet legtöbbször a kémiai reakció során felszabaduló hő okoz.

Az ilyen rendszerek modellezése során differenciál-algebrai egyenletrendszereket (DAE) kell megoldani, optimalizációnál pedig dinamikus optimalizációs technikákat kell alkalmazni.

A szakaszos reaktorok üzemeltetése során az a cél, hogy rövid idő alatt nagy kihozatallal tiszta végterméket állítsanak elő úgy, hogy kevés oldószert használjanak fel, és a melléktermékek mennyisége minimális legyen. Ezekből a célokból kiindulva két optimalizálási feladat fogalmazható meg: maximális kihozatal adott idő alatt, illetve adott kihozatal minimális idő alatt.

Sok esetben az ilyen rendszerek irányításánál a fenti célokból adódóan az optimális ütemezésre illetve az ideális hőmérséklet profil meghatározására helyezik a hangsúlyt. A gyakorlatban azonban az alapjel profil megvalósítása jelenti a problémát.

A reaktorban lévő elegy hőmérsékletszabályozását leggyakrabban a köpenybe bevezetett és cirkuláltatott hűtő-fűtő közeggel végzik. A megfelelő hőmérsékletet a falon keresztül bevitt illetve elvont hővel biztosítják.

Régebben a szakaszos rendszerek kevésbé voltak műszerezve, de napjainkban egyre több rendszert látnak el megfelelő műszerezéssel és számítógépes folyamatirányítással. A számítógépes folyamatirányítás feltétele az összetett (pl.

modell alapú) szabályozó algoritmusok alkalmazásának.

A visszacsatoló szabályozásnál használt információkat (pl. hőmérséklet, nyomás, stb.) általában közvetlenül nem használják fel a termékminőség kézbentartására. Az is megfigyelhető, hogy a szabályozórendszer hibája termikus megszaladáshoz (runaway) vezethet, ezért nagyon fontos, hogy olyan robosztus szabályozót alkalmazzunk, hogy a reaktorhőmérsékletét a megkívánt határok között tudjuk tartani, és a reaktorban maximális konverziót tudjunk elérni.

1. IRODALMI ÁTTEKINTÉS

A laboratóriumi mérettől történő méretnövelésnek a szakaszos működtetés egy megszokott formája. Számos esetben a folyamatos kapacitásnövekedés miatt a szakaszos gyártásokat folyamatos működtetésű technológiákká alakítják át. Ennek a folyamatnak azonban a fordítottja is megfigyelhető volt az elmúlt 20 évben, hiszen számos gyártó a régóta üzemelő folyamatos üzemeit alakította át a piaci igényekhez sokkal gyorsabb alkalmazkodást lehetővé tévő többtermékes (multiproduct) szakaszos üzemmé (Bonvin, 1998).

1.1. Szakaszos technológiák jellemzése

A szakaszos technológiák számos olyan jellemzővel bírnak, amelyek mind a tervezés, mind az üzemeltetés területén a folyamatos technológiáktól eltérő kezelést igényelnek.

A szakaszos rendszerek kezelése során felmerülő problémákat az alábbiak szerint csoportosíthatjuk (Rippin, 1983):

Tervezés: A változó termékek előállításához szükséges berendezések típusának, számának és méretének meghatározása.

Kapacitástervezés: A termékek előállításához szükséges műveletek és berendezések meghatározása.

Ütemezés: A gyártandó termékek előállításához szükséges műveletek időrendi sorrendjének meghatározása.

Üzemeltetés: A biztonsági, minőségi és termelékenységi szempontok figyelembe vételével a független műveletek végrehajtása.

Az irodalomban számos cikk található, amely az előbb felsorolt területek valamelyikével foglalkozik részletesen. A továbbiakban az üzemeltetés (és részben a tervezés) területéhez sorolható irányítással és az azt támogató szimulációval foglalkozom, ezért e területek irodalmának áttekintésére szorítkozom.

Az üzemeltetéshez szükséges alapismereteket általában laboratóriumi mérésekkel szerzik meg, és éveken keresztül kisebb módosításokkal fejlesztik a technológiát.

Legtöbbször heurisztikus módon kifejlesztett recepturákat használnak. A részletes folyamatmodell megalkotása legtöbbször elmarad, esetleg a reakciókat követő hőeffektusokat leíró durva hőmérleget használnak.

A szakaszos üzemmód mellett számos esetben a fél szakaszos (rátáplálásos, semi- batch) üzemmódot vagy ezek kombinációját célszerű alkalmazni. Gyors exoterm reakció esetén gyakran az egyik reagens folyamatos adagolásával biztosítják szabályozott hűtés mellett a kívánt reaktorhőmérsékletet, esetleg változó sebességű adagolással érik ezt el, közel állandó hűtés mellett. Lassú reakció esetén legtöbbször szakaszos üzemmódot választanak és gőz, víz, vagy hűtőfolyadék segítségével a köpeny hőmérsékletén keresztül szabályozzák a reaktorhőmérsékletét. Összetett

reakciók esetén, amikor például a termék koncentrációja előírt, az előző két üzemmód vegyesen is előfordul.

A technológia paramétereinek megjelenítése, irányítása, optimalizálása során működtetési célként leggyakrabban a biztonságot, a termék minőséget és a méretnövelést tartják szem előtt.

A biztonság az egyik legfontosabb szempont, mivel a kémiai reakciók nagy része exoterm, így a reagensek akkumulációja nem kívánt hőmérséklet profilhoz vagy akár hőmérséklet elfutáshoz vezethet.

A termékminőséget számos tényező befolyásolhatja: pl. változó összetételű nyersanyag, visszacirkuláltatott oldószer összetételének változása. A gyógyszer- és élelmiszeriparban a reprodukálhatóság alapvető követelmény (ld. FDA előírás), ezért a gyártás közbeni optimalizálás sok esetben nem megengedett. Ezekben az esetekben a megfelelő termékminőség elérését a folyamatfejlesztés során laboratóriumi körülmények között végzett kísérletekkel, illetve szimulációs eszközökkel kell biztosítani.

A gazdasági környezet minél gyorsabb piacra jutást és gyors termékváltást követel. A méretnövelés során ezért sok esetben nincs lehetőség félüzemi méretű technológia megépítésére. A biztonsági és környezetvédelmi szempontok is a laboratóriumi kísérletek során szerzett ismeretek alapján és azok felhasználásával történő méretnövelést ösztönzik.

Összességében a működtetés során arra kell törekednünk, hogy biztonságosan, gazdaságosan, reprodukálható minőségben minél rövidebb idő alatt állítsuk elő a szükséges termékeket annak ellenére, hogy hiányosak az ismereteink az adott folyamatról, változik az alapanyag összetétel, stb…

A folyamatirányítással foglalkozó szakemberek rengeteg tapasztalatot szereztek a folyamatos technológiák irányításában és tervezésében, továbbá a vegyészek gyakorlatot szereztek olyan különböző ismert és ismeretlen vegyületek szintézisében, amelyeket szakaszosan állítanak elő. A vegyészek által meghatározott reakció körülmények (szintézislépések, oldószer, hőmérsékletprofil, nyomásprofil, stb.) ritkán optimálisak a nagy volumenű gyártásnál biztonsági, gazdasági, stb. szempontból. A laboratóriumi eredmények alapján történő közvetlen méretnövelés sok esetben nem vezet megfelelő eredményhez. Az irányítási szakemberek dolgoznak azon, hogy a folyamatos technológiák irányításánál sikeresen alkalmazott módszerekkel hasonló eredményt érjenek el a szakaszos technológiák irányításánál is, azonban ez ritkán lehetséges. Számos olyan jellemzőjük van a szakaszos rendszereknek, amely komoly kihívást jelent a mérnökök számára:

Időben változó karakterisztika: Egy szakaszos reaktorban végbemenő kémiai folyamatnál teljesen eltér a kezdeti és a végállapot. Ez még abban az esetben is igaz, ha a hőmérséklet állandó, hiszen a koncentrációk, és ezáltal a reakciósebesség is jelentősen változik.

Nemlineáris viselkedés: A nemlineáris jelleg legtöbbször a koncentráció és a reakciósebesség, valamint a hőmérséklet és a reakciósebesség nemlineáris kapcsolatából adódik. Gyakran a hűtő-fűtő közeg térfogatáramát, mint beavatkozó

jelet alkalmazzák a hőmérsékletszabályozásnál, és ez is nemlineáris viselkedést eredményez. Mivel a reaktor állandóan változó körülmények között üzemel, ezért a munkapont körül linearizált modellek ritkán használhatók.

Modell pontatlanságok: Az ipari folyamatok számára megfelelő pontosságú modellek kifejlesztése nagyon időigényes. Sok esetben nagyon rövid idő alatt kell a terméket a piacra vinni, és a termék előállítása során végbemenő reakciók sem minden esetben ismertek, nem beszélve a kinetikájukról, továbbá nagyon kevés idő áll rendelkezésre a keverés, a hőátszármaztatás és a méretnövelés hatásainak feltárására.

Korlátozott számú mérés: Az összetétel meghatározása legtöbb esetben mintavétel után laborban történik (off-line), ritkán van lehetőség közvetlen (on-line) mérésre.

Rendkívül drágák a speciális mérőberendezések, ezért leggyakrabban csak a hőmérséklet, nyomás, keverő nyomaték, pH, vezetőképesség mérésére van lehetőség.

Korlátos működési tartomány: A folyamatok illetve a készülékek korlátai bonyolulttá teszik a működtetési stratégia tervezését. Lineáris illetve a referencia trajektória körül linearizált modell esetén is a korlátok miatt nemlineárissá válik a probléma. A beavatkozó változó korlátja miatt irányíthatatlanná válhat a rendszer.

Zavarások jelenléte: Működési hibák (rossz keverő, érzékelő meghibásodás, rossz hőmérséklet profil, stb.) jelentik a zavarások nagy részét. A zavarások másik csoportját (pl. a nyersanyagok összetételének változása, felszabaduló reakcióhő, stb.) a nem mérhető, de számos esetben becsülhető, és így megfelelő előrecsatolással kiküszöbölhető zavarások jelentik.

Nem megfordítható viselkedés: Számos folyamat esetén (pl. polimerizáció) a specifikáción kívüli termék gyártása esetén nincs lehetőség a korrekcióra, ellenben a folyamatos technológiával, ahol azonnal be tudunk avatkozni, és folyamatot a kívánt állapotba tudjuk vinni.

Korlátozott beavatkozási lehetőség: A szakaszos rendszerek esetén a folyamatok befolyásolásának lehetősége az idő előrehaladtával legtöbbször csökken. A folyamat vége felé egyre kevesebb lehetőségünk van a korrekcióra.

A folyamatos technológiákhoz képest az optimális üzemeltetést segíti néhány jellemző:

Ismétlődés: A szakaszos gyártásokra jellemző, hogy gyakran ismétlődnek. A régebbi gyártások során szerzett ismeretek felhasználhatók optimalizálásra (sarzsról sarzsra történő optimalizálás).

Lassú folyamatok: A legtöbb biológiai és kémiai átalakulás lassú folyamat.

Lehetőség van összetett számítások elvégzésére, így a valósidejű optimalizálás megoldható.

1.2. Szakaszos reaktorok modellezése, szimulációja

A modellbázisú irányítás és optimalizációs technikák az objektumot megfelelően visszatükröző matematikai modelleken alapulnak. A „megfelelő” jelző értelmezése függ a vizsgált rendszertől és a vizsgálat céljától.

Egy szakaszos reaktor rendszert két fő részre bonthatunk: a reakció elegyre és a készülékre. A reakció elegyről legtöbbször minimális információval rendelkezünk, még abban az esetben is, ha a főreakció és a fontosabb mellékreakciók ismertek.

Gyakran megfigyelhető, hogy a végtermék és az ismert melléktermékek koncentrációja nem származtatható a feltételezett reakciókból, ezért pszeudo reakciókat kell bevezetni. A komponensek és a reakciók számának növekedésével rengeteg ismeretlen kinetikai paraméter adódik. Számos érzékenység vizsgálaton alapuló módszer található az irodalomban a reakció modell méretének csökkentésére.

A reaktor működtetési stratégiájának meghatározásához ismerni kell a reakció kinetikát, a reaktor dinamikát és a működési korlátokat. Az ipari rendszereknél a reaktor és köpeny közötti hőátadás dinamikája a domináns, ezért elengedhetetlen, hogy a modell ezt a folyamatot is tartalmazza.

Fekete doboz modellek

A fekete doboz modellek egyszerűségük ellenére sok esetben alkalmasak arra, hogy megfelelően leírják a beavatkozó jellemző és a szabályozott változó közötti kapcsolatot. Lineáris és nemlineáris bemenet-kimenet és állapottér modellek alkalmazása nagyon gyakori, továbbá találunk irodalmat neurális és fuzzy valamint statisztikus modellekkel történő leírásra is. Az ilyen típusú modelleknek azonban számos hátránya van. Abban az esetben is, amikor a modell nagyon jó interpolációs tulajdonságokkal rendelkezik abban a tartományban, ahol a mért adatokra történt az illesztés, az extrapolációs képessége nagyon korlátozott. Ez a tulajdonsága alkalmatlanná teszi arra, hogy hőmérséklet vagy adagolási profil meghatározására használjuk. A bemenet-kimenet modell csak a beavatkozó változók és a mért változók közötti dinamikus kapcsolatot írja le.

Fehérdoboz modellek

Az állapottér formában megadott fehérdoboz (mechanisztikus, részletes, vegyészmérnöki) modellek sztöchiometriai, kinetikai ismereteken, anyag- és energiamérlegeken alapulnak. A szakaszos reaktorok modellezésének ez a célszerűbb módja. A kinetikai modell leírja a hőmérséklet és a koncentráció hatását a reakciósebességre. A reaktormodell megadja az állapotokat (koncentrációk, hőmérséklet, térfogat, stb.) a belépő áramok, a reakciósebességek és lehetséges zavarások függvényében. A fehérdoboz modellek alkalmasak a folyamatok széles körének leírására (Mohilla, 1982), azonban ipari rendszerek leírásához létrehozásuk nehéz és időigényes. Az ilyen modellek is tartalmaz(hat)nak olyan paramétereket, amelyeket mérések alapján tudunk meghatározni.

Szürkedoboz modellek

A szürkedoboz (hibrid) modellek az előbb ismertetett két modelltípus kombinációi. Általában egyszerű struktúrájúak és a folyamatról szerzett minőségi ismereten alapulnak (Xiong, 2002). A modell paraméterei könnyen meghatározhatók, ha ARMAX típusú formátumra alakítjuk. Tendencia modellek, amelyek megőrzik a rendszer fizikai jelentését, de alkalmasak arra, hogy mért adatokhoz illesszük (Filippi, 1986). Annak ellenére, hogy ez a megközelítés nagyon fontos az ipari feladatok megoldásánál, az akadémiai szféra figyelmét elkerülte.

1.2.1. Reaktormodellek

Az irányítási célra felhasznált modellek általában tökéletesen kevert rendszert feltételeznek és a hőmérlegben a falon keresztüli átadással (Qátad) és a reakcióval, mint hőforrással (Qreak) is számolnak.

Legrészletesebb modelleket a reakció kaloriméterek esetében alkalmaznak (Zaldivar, 1996), ezek a modellek figyelembe veszik a keveréssel (Qkev) és az adagolással bevitt (Qbe) hőáramokat, a hőveszteséget (Qveszt) és a kalibrálási célokra használt fűtőszál által bevitt hőáramot (Qkal).

( )

kal veszt be

kev reak átad

P i Q Q Q Q Q Q

dt T c m

d

∑

1 = + + + + + (1.1.)1.2.2. Köpenymodellek

Az irodalomban található példákban általában egy egyszerű hőmérleggel írják le a köpenyt, ahol feltételezik, hogy a köpeny minden pontján azonos a hőmérséklet. Ez a megközelítés nem veszi figyelembe a köpenyben lévő közeg hidrodinamikai viselkedését. Nem egyszerű eldönteni, hogy milyen részletességű köpenymodell szükséges egy adott feladat megoldásához. Legtöbb esetben egyszerűbb méretnövelési feladatok megoldásánál elegendő a tökéletesen kevert és a valós dinamikát csak közelítő modell. Abban az esetben, ha a modellt irányítási illetve biztonságtechnikai feladatok megoldására használjuk, elengedhetetlen a részletes, elosztott paraméterű és a falra felírt mérlegeket is tartalmazó modell.

A legtöbb ipari szakaszos reaktor esetén a hőközlést a köpenybe vezetett hűtő- és fűtő közeggel oldják meg. A köpeny rendelkezhet külső hűtő és fűtő rendszerrel, illetve recirkulációs körrel.

A köpeny oldali hőmérlegre épülő modell funkciója, hogy meghatározza a reaktor falának, illetve a reaktornak átadott hőáramot, és megadja a köpenyből kilépő közeg hőmérsékletét. Az irodalomban található néhány cikk elosztott paraméterű modell (1.1.

ábra) alkalmazását javasolja a köpeny megfelelő részletességű leírására. A legtöbb cikkben a köpenynek csak a reaktor felőli falával számolnak, de van olyan, amelyik a környezettel érintkező falat is figyelembe veszi (Lee, 1995).

A részletes köpenymodell az alábbi sémával illusztrálható (1.1. ábra) és a belső falra, köpenyre, valamint külső falra felírt mérlegeket tartalmazza.

TIW TOW

N N-1 N-2

3 2

1 Fc, TJ,0

Fc, TJ,N

TJ

0 1 z

Tr Ta

1.1. ábra Köpeny oldali modell sémája Belső fal:

[

0,1 zz , T t

T

2 k , IW 2 IW k ,

IW ∈

∂

= ∂

∂

∂ α

]

,(

R IW,kIW k R

,

IW T T

k h z

, T 0

z =− −

∂

= ∂

)

,(

J,k IW,kIW k J

,

IW T T

k h z

, T 1

z =− −

∂

= ∂

)

.Köpeny:

(

J,k 1 J,k)

J(

IW,k( )

J,k)

a(

OW,k( )

J,k)

pJ c k , J J , p

J T 0 T

N h A T

1 N T

h A T

T c dt F

c dT N

M = − − + − + − ,

ahol:

Fc a hőközlő közeg térfogatárama, Tj a hőközlő közeg hőmérséklete, k a kaszkád sorszáma (k v[0, 1, …,N]), TIW a belső fal hőmérséklete,

TOW a külső fal hőmérséklete,

M a köpenyben lévő közeg tömege cpJ a hőközlő közeg fajhője,

A hőátadó felület, h hőátadási tényező,

z hosszkoordináta (z v[0 - 1]).

Külső fal:

z , T t

T

2 k , OW 2 OW k

, OW

∂

= ∂

∂

∂ α

(

J,k OW,kOW k J

,

OW T T

k h z

, T 0

z =− −

∂

= ∂

)

,(

a OW,k)

OW k R ,

OW T T

k h z

, T 1

z = −

∂

= ∂ .

A falakra felírt parciális differenciálegyenleteket kollokációs módszerrel közönséges differenciálegyenletekké alakítva:

k , J 3 o

k , IW 2 R 1 o

k ,

IW cT c T cT

dt

dT = + + ,

a o

k OW k

J o

k

OW dT d T d T

dt dT

3 , 2 , 1

, = + + .

A o index a kollokációs pontokban lévő hőmérsékletet jelenti. A fenti modell paraméterei a hőátadási paraméterek kivételével könnyen meghatározhatók. A környezet felé történő hőátadási tényező jóval kisebb a másik kettőhöz viszonyítva, hJ

megadható a közeg térfogatáramának függvényeként, a hR meghatározása a legnehezebb, mivel függ a reakció elegy fizikai tulajdonságaitól, a keverő alakjától és fordulatszámától.

1.3. Szakaszos reaktorok irányítása

Szakaszos reaktorok optimális irányítása elérhető azáltal, hogy meghatározzuk a független (beavatkozó) változók értékét úgy, hogy a reaktor állapotai a megfelelő értékeket vegyék fel az időben. Ezek az értékek adódhatnak gazdasági, biztonsági és minőségi és egyéb kritériumokból. Sok esetben azonban nincs elegendő információ az optimális irányítás megvalósításához, illetve megfelelő alapjel vezetéssel ellátott visszacsatoló szabályozóval is megoldható a feladat.

1.3.1. Köpenykapcsolások

Szakaszos reaktorok irányításánál legfontosabb feladat a reakció elegy hőmérsékletének szabályozása, hiszen a lejátszódó reakciók sebessége függ a

hőmérséklettől. A hőmérséklet szabályozása néhány speciális esetet kivéve a hűtő-fűtő rendszer által a köpenybe vezetett hőközlő közeggel történik. A szabályozás minősége nagymértékben függ a kialakított hűtő-fűtő rendszertől.

1.3.1.1. Direkt köpeny fűtés-hűtés recirkuláció nélkül

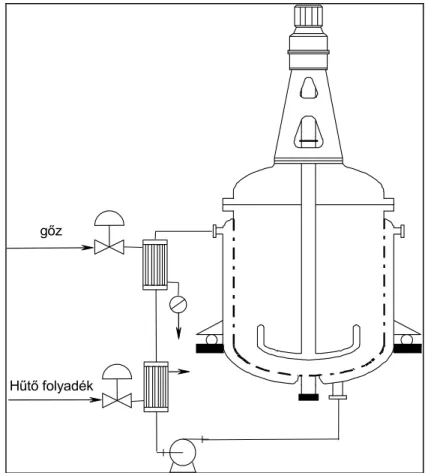

Az egyik legegyszerűbb köpeny elrendezés a direkt köpeny fűtés-hűtés (1.2. ábra).

Ezt a megoldást főleg a kézi üzemeltetésű reaktoroknál használják. Ezzel a köpeny üzemmóddal a közvetlen gőz bevezetésnek köszönhetően gyors felmelegítés érhető el.

A gőz nyomásától és a köpenyben megengedhető maximális nyomástól függ az elérhető hőmérséklet (általában ez 180 °C körüli érték). A hűtés közvetlen hűtőfolyadék bevezetéssel történik. Hűtőfolyadékként általában vizet használnak, ha pedig alacsonyabb hőmérsékletet kell elérni, akkor pl. etilénglikol-víz keverék használatos. Ennek az elrendezésnek az a hátránya, hogy a közvetlen gőz bevezetés miatt a fal mellett nagy lehet a hőmérsékletkülönbség, és ez bizonyos esetekben nem kívánt mellékreakciókhoz vezethet. Hűtésnél a hűtőközeg térfogatáram változása miatt a rendszer időállandója változik, ami megnehezíti a pontos hőmérsékletszabályozást.

Problémákat okozhat az átkapcsolás a két üzemmód között: exoterm reakcióknál megszaladás léphet föl, illetve a köpenyhőmérséklet gyors változása miatt szerkezeti meghibásodások fordulhatnak elő (hősokk).

Kondenz gőz

Hűtő folyadék

1.2. ábra Direkt hűtés-fűtés recirkuláció nélkül

1.3.1.2. Direkt köpeny fűtés-hűtés recirkulációval

Több gyógyszergyár is kifejlesztett gőz injektoros recirkulációs köpenyelrendezést (1.3. ábra). Van olyan megoldás, amely egyközeges és hűtőfolyadéknak vizet használnak, így a köpenyben megengedhető maximális nyomástól függően 5-180 °C közötti köpenyhőmérséklet érhető el (Edwards, 2001). Ismert olyan megoldás is, amelynél a hűtőfolyadék váltható (pl. víz, alkohol-víz elegy) és közvetlen gőz üzemmód is lehetséges (Chinoin, 1995). Zárt köpenyű rendszer tervezésénél figyelni kell a közeg hőtágulására és a levegő felszabadulásra (a hőmérséklet és nyomás változásával jelentősen változik a levegő oldhatósága).

A recirkulációs közvetlen bevezetéses köpenyelrendezés gyors termikus viselkedést eredményez, mivel nincs a rendszerben hőcserélő, és nem változik a köpenyben a közeg térfogatárama. A köpeny üzemmód váltások azonban komoly vezérlési feladatot jelentenek (az ábrán az ehhez szükséges szerelvények nem láthatók), és meg kell akadályozni a különböző hőközlő közegek keveredését is.

Kondenz gőz

Hűtő folyadék

1.3. ábra Direkt hűtés-fűtés recirkulációval 1.3.1.3. Indirekt köpeny fűtés-hűtés recirkulációval

Az indirekt recirkulációs köpenyelrendezésnek az a lényege (1.4. ábra), hogy egy olyan hőközlő közeget választunk, amely széles hőmérséklet-tartományban

használható (pl. Syloterm XLT -20-180 °C) és hőcserélők segítségével melegítjük, illetve hűtjük ezt a recirkuláltatott közeget. Léteznek olyan megoldások, ahol a párhuzamosan kapcsolt hőcserélőket alkalmaznak (Aldren). Az indirekt köpeny elrendezésnél nem léphet föl a közegek keveredése és nincs szükség bonyolult vezérlésre, mivel nincs közegváltás.

gőz

Hűtő folyadék

1.4. ábra Indirekt hűtés-fűtés recirkulációval 1.3.1.4. Egyközeges (Monofluid) fűtő-hűtő rendszer

A gyógyszergyárak és finomkémiai üzemek újabb beruházásaiknál egyre inkább többcélú (multipurpose) üzemeket építenek. Egy ilyen üzemben akár több tíz gyártócellát is elhelyeznek. Az előbbiekben bemutatott köpenykapcsolásoknál a reaktor környezetében történt a megfelelő hőmérsékletű hőközlő közeg előállítása, több reaktor esetén célszerűbb egy központi rendszer kiépítése. Az egyközeges köpenykapcsolás (1.5. ábra) egy központi előállítású, azonos anyagú, de különböző hőmérsékletű hőközlő közeggel dolgozik (Bequette, 2004). Ennek a köpenykapcsolásnak az a hátránya, hogy a közegváltó csapokat és a szelepet összehangoltan kell működtetni, így a hagyományos szabályozási struktúrákat ki kell egészíteni egy speciális split-range modullal.

Hideg

Adott hőmérsékletű hőközlő folyadékok

Közbülső Meleg

Hideg Közbülső

Meleg

1.5. ábra Egyközeges (monofluid) köpenykapcsolás 1.3.2. Szabályozási struktúrák

A szakaszos reaktorok szabályozásakor három alapvető üzemmódot különböztethetünk meg: izoterm, izoterm rátáplálásos és állandó sebességű.

Legtöbb reakciót laboratóriumi körülmények között állandó hőmérsékleten vizsgálnak, egy-egy reakciófázisban a félüzemi és ipari reaktorokat is biztonsági és szelektivitási okok miatt gyakran konstans hőmérsékleten üzemeltetetik. A köpeny belépő hőmérséklet és a reaktorhőmérséklet közötti kapcsolat nagymértékben függ az elvonandó hőtől, ezért sok esetben hagyományos megoldásokkal nem érhető el megfelelő minőségű hőmérsékletszabályozás.

Az izoterm szakaszos reaktorok termelékenysége növelhető, ha az egyik reagenst adagoljuk. Ebben az esetben jobban kihasználható a hűtőkapacitás, hiszen a reakció kezdetekor a reaktorban lévő komponens koncentrációja nagy, ezért kisebb mennyiségben adagolt másik reagens esetén is nagy a reakciósebesség. A reaktorban lévő komponens koncentráció csökkenésének függvényében növelhetjük az adagolást, így jelentősen csökkenthető a reakcióidő. Hideg reagens adagolásával tovább növelhetjük a hűtőkapacitást. Beavatkozó változóként ebben az esetben választhatjuk az adagolás sebességét is, de ekkor nem-minimál fázisú viselkedést kapunk, mivel növelve a hideg reagens adagolást előbb csökken a hőmérséklet (a keveredés gyors), majd a reakció gyorsulása után kezd csak emelkedni a hőmérséklet.

Exoterm reakciók esetén a hőmérsékletszabályozás feladata a reakcióban keletkező hő elvonása. A reakció kezdetekor, amikor magasak a reagensek koncentrációi, alacsonyabb hőmérsékletet alkalmazunk, a koncentrációk folyamatos csökkenéséből adó reakciósebesség csökkenést a hőmérséklet emelésével ellensúlyozzuk. A megfelelően megválasztott hőmérséklet profillal elérhetjük, hogy a

reakciósebesség a reagáltatás során közel állandó legyen, ezáltal a produktivitás jelentősen növelhető. Az állandó sebességű reakcióvezetés hátránya, hogy nem kívánt mellékreakciók játszódhatnak le, illetve jelentős laboratóriumi háttér szükséges az optimális hőmérsékletprofil meghatározásához. Reakció kaloriméteren történő méréssorozatokkal határozhatók meg az egyes reakciók sebességi állandói illetve azok hőmérsékletfüggése, továbbá a reakcióhők.

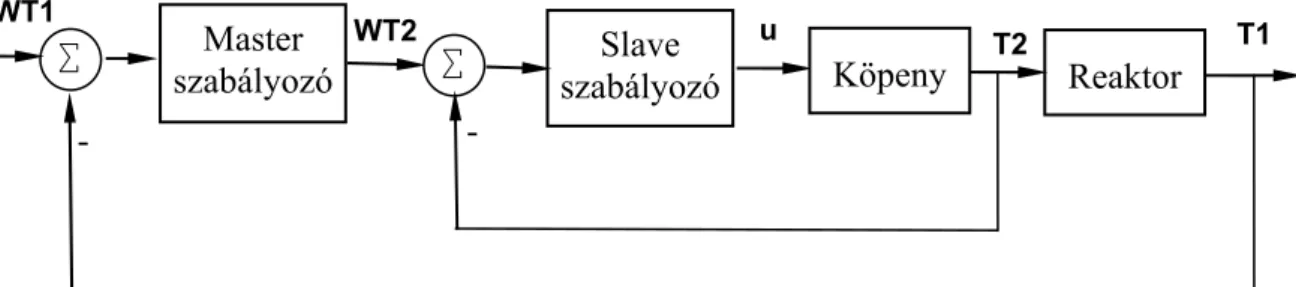

1.3.2.1. Kaszkád (Master-slave) szabályozó

Az előző részben ismertetett három üzemmód mindegyike megvalósítható a reaktorhőmérséklet szabályozásával. Az egyik reagens térfogatáramával történő rátáplálásos hőmérsékletszabályozást kivéve minden esetben a reaktor hőmérsékletét a köpenyben lévő hőközlő közeggel szabályozzuk. A reaktor hőmérsékletét szinte minden esetben kaszkád struktúrájú (1.6. ábra) szabályozóval szabályozzák (Chylla, 1993).

A kaszkád szabályozó belső köre (slave) a köpenybe belépő hőközlő közeg hőmérsékletét szabályozza (1.7. ábra). Beavatkozó változó az alkalmazott köpeny struktúrától függően a hideg vagy a meleg közeg betáplálását változtató szelep. A kaszkád szabályozó külső köre (master) a reaktor hőmérsékletét szabályozza.

Beavatkozó változó a slave köri alapjel.

Kondenz gőz

Hűtő folyadék

TT1

TT2

WT1 TC1

TC2

1.6. ábra Reaktorhőmérséklet szabályozása kaszkád struktúrával

A kaszkád szabályozó megfelelő működtetéséhez szükséges, hogy a belső kör dinamikusabb (legalább három-négyszer gyorsabb) legyen a külső körnél, és mindkét szabályozó megfelelően legyen hangolva. Szabályozóként leggyakrabban PID-et vagy PID modifikációt alkalmaznak.

1.7. ábra Kaszkád szabályozó struktúrája 1.3.2.2. Osztott hatáskörű (split-range) szabályozó

A kaszkád szabályozó belső körében lévő szabályozó (1.6. ábra) egy bemenetű-két kimenetű szabályozó, ez azt jelenti, hogy két beavatkozó szervet (víz- és gőzszelep) állít. Amikor a slave szabályozó kimenete 0-50 között van, akkor a szabályozó hűtési üzemmódban van, ha a slave szabályozó kimenete 50-100 között van, akkor a szabályozó fűtési üzemmódban van. Leggyakrabban a lineáris megosztást (1.8. ábra) alkalmazzák (Bequette, 2004).

1.8. ábra Beavatkozójel megosztása

∑

WT1 WT2 u T2 T1

Reaktor Master

szabályozó Slave

szabályozó

∑ Köpeny

- -

100 100

90 90

80

80 gőzszelepállás (%)

70 70

vízszelepállás (%)

60 60

50 50

40 40

30 30

20 20

10 10

0 0

90

0 10 20 30 40 50 60 70 80 100

szabályozó kimenet (%)

1.3.3. Alkalmazott algoritmusok

A szakaszos reaktorban történő gyártás többlépéses folyamat: betöltés után fel kell melegíteni az elegyet a reakció hőmérsékletére, majd reagáltatási lépés alatt az előírt hőmérséklet profilt kell megvalósítani, lehűtés után üríteni kell a reaktort. Sok esetben egyéb elválasztási műveletet is a reaktorban végeznek el. Az ipari reaktorok hőmérsékletszabályozását szinte teljesen PID alapú szabályozókkal oldják meg. Az elmúlt évtizedben több cikk számolt be különböző modell alapú szabályozók alkalmazásáról szakaszos reaktoroknál. Ipari alkalmazásról azonban csak néhány tesz említést.

A PID szabályozót gyakran használják kettős üzemmódú (dual mode) struktúrában (Aziz, 2000). Cott (1989) általános modellszabályozót (GMC), Dirion (1996a) neurális hálózatot, Babu (1998) globálisan linearizált szabályozót (GLC), Abonyi (1997b) fuzzy szabályozó alkalmazását ismerteti szakaszos reaktorhőmérséklet szabályozására.

1.3.3.1. PID

Több mint 60 évvel ezelőtt jelentek meg az első PID szabályozók. Lineáris, időinvariáns rendszerek szabályozására alkalmasak, így az iparban előforduló szabályozási problémák 90-95 %-a megoldható PID szabályozóval (Åström, 1995).

Ennek megfelelően az alkalmazott lokális szabályozók közel 95 %-a PID vagy PID alapú szabályozó. Több típusa is elterjedt, a leggyakrabban használt három algoritmus átviteli függvénye a következő:

Párhuzamos (Independent Generic, Parallel) PID szabályozó:

( )

= + + +1s s K s K K s

GC p I D

γ =

1 s

s T s T

K 1 d

i + +

+ γ

Ideális (Ideal Generic) PID szabályozó:

( )

⎟⎟⎠

⎜⎜ ⎞

⎝

⎛

+ + +

= 1 1

s s K s K K

s

GC p I D

γ = ⎟⎟

⎠

⎜⎜ ⎞

⎝

⎛

+ +

+ s 1

s T s T 1 1

K d

i γ .

Soros (Series Generic) PID szabályozó:

( )

⎟⎟⎠

⎜⎜ ⎞

⎝

⎛ +

⎟ +

⎠

⎜ ⎞

⎝⎛ +

= 1

1 1

s s K s

K K s

GC p I D

γ = ⎟⎟

⎠

⎜⎜ ⎞

⎝

⎛ +

⎟⎟ +

⎠

⎜⎜ ⎞

⎝

⎛ +

1 s

s T 1 s T 1 1

K d

i γ .

1.3.3.2. Dual mode szabályozó

A dual mode szabályozó (DM) az egyik legelterjedtebben használt szabályozási megoldás a szakaszos reaktorokban végzett műveletek felmelegítési, lehűtési szakaszaiban (Aziz, 2000). Ez egy ki-be (ON-OFF) típusú módszer. Egy felmelegítési feladat során az első szakaszban a megengedett maximális beavatkozással egy paraméterrel (EM) megadott mértékben megközelítik a kívánt hőmérsékletet, adott

ideig (TD-1) maximális hűtésre kapcsolnak, majd a bekapcsolt köpeny hőmérsékletszabályozó alapjelét adott értékre (PL) állítják. Bizonyos idő (TD-2) után átkapcsolnak master-slave szabályozási struktúrára (1.9. ábra).

Az irodalomban található olyan dual mode megoldás is, amelynél nem a maximális slave alapjelet állítják be, hanem a beavatkozót (víz-, gőzszelep) állítják maximális, minimális értékre. Ebben az esetben azonban a köpeny hőmérsékletre vonatkozó korlátok betartása okoz problémát.

A DM szabályozó hangolása két lépésből áll: első lépésben a kaszkád struktúrában használt szabályozókat kell behangolni, majd az egyes lépések paramétereit (EM, TD- 1, TD-2, PL) kell meghatározni.

várakozási idő (TD-1) Slave szabályozás (TD-2)

batch sáv (EM) maximális slave

alapjel

master-slave szabályozás slave szabályozás

master alapjel slave alapjel master ellenőrző jel Slave alapjel

(PL)

1.9. ábra Dual mode szabályozó 1.3.3.3. Nemlineáris szabályozó algoritmusok

A nemlineáris rendszerek irányításánál elterjedt technika, hogy a folyamatnak az állandósult állapot környékén linearizált modelljét használják. Ez a módszer azonban a szakaszos rendszerek esetén kevésbé alkalmazható, mivel állandósult állapotba nagyon ritkán kerül a rendszer. Az elmúlt évtizedben egyre nagyobb szerepet kaptak a szakaszos rendszerek irányításában is a nemlineáris módszerek. Ezek közül a leggyakrabban az alábbiakat használják a szakaszos reaktorok irányításában:

nemlineáris PI(D) algoritmus (nonlinear PI(D)), fuzzy szabályozó, neurális hálózatokat alkalmazó szabályozó, nemlineáris transzformációkat használó algoritmusok (pl. L/A control), általános modellszabályozó (Generic Model Control (GMC), globálisan linearizáló szabályozó (Globally Linearising Control (GLC).

Nemlineáris PI(D) szabályozó

Nemlineáris szabályozót legegyszerűbb módon a hagyományos PID szabályozó módosításával hozhatunk létre. A hangoló paramétereket általában a hiba függvényeként definiálják:

(

1 b e( )

t)

k

kc = 0 + ⋅ ,

ahol:

k0 az alaperősítés,

b hangoló paraméter.

Ennek az algoritmusnak előnye az, hogy az alapjel közelében érzéketlen a mérési zajokra, az alapjeltől távol pedig határozottabb beavatkozást eredményez. Az erősítést valamely mért vagy számolt jel függvényeként is definiálhatjuk (Luyben, 2004).

Doyle (1998) az előbbi algoritmustól eltérően a hagyományos PID algoritmus deriváló tagját módosította a következők szerint:

( ) [ ( ) ( ) ( ) ] ( )

⎭⎬

⎫

⎩⎨

⎧ − +

=k et t et T1

∫

et dtt u

i

c αβ .

ahol a mért jel (vagy a hibajel) múltbeli trendjéről tartalmaz információt.

Értéke az alábbi összefüggés szerint számolható:

( )

t β( ) ( ) ( )

0

2 t 1 t 3

t t

T

y y 1 . 0 y y 3 .

t =0 − − + − − −

β .

Ez a PID szabályozó könnyen realizálható, a nemlineáris D tag a hibajellel arányos, és mivel 4 pontos numerikus deriváltat tartalmaz, ezért kevésbé érzékeny a zajra.

Nemlineáris transzformáció

Nemlineáris szabályozó algoritmus létrehozható úgy is, hogy a bemeneti, kimeneti jel nemlineáris transzformáltját használjuk azért, hogy az így már a lineáris rendszert jobban közelítő objektumot kapjunk. Az egyik ilyen technika az L/A szabályozás, amelynél a bemenetnek és a kimenetnek természetes alapú logaritmusát használjuk a zárt körben (1.10. ábra).

Az L/A szabályozó linearizáló hatása általánosan nem bizonyítható, feltételezve, hogy a jelek (u, y) logaritmusával számolva az irányítandó rendszer jobban közelíti a lineáris rendszert, így jobb megoldást kaphatunk lineáris szabályozó használatával is.

Előnyének tekinthetjük azt is, hogy a jelek transzformálása miatt mindig pozitív jeleket kapunk.

u

1.10. ábra L/A szabályozó sémája Általános modellszabályozó (GMC)

Az általános modellszabályozó (Lee, 1988) közvetlenül a folyamat modellt használja a szabályozó definiálásához. A tervezési módszer hasonló a Dahlin és IMC modell alapú szabályozó tervezéshez, de a GMC a kimenet deriváltjával adja meg a szabályozási célt. Minimalizálja az előírt és a tényleges kimenet derivált közötti különbséget. Az előírt kimenet derivált az alábbi összefüggéssel számolható:

(

−)

+∫ (

−)

= w y w y dt

y&d α1 α2 ( 1.2. )

ahol:

α1, α2 tervezési (hangoló) paraméter.

A fenti összefüggés megegyezik a PI szabályozó képletével. A következő összefüggés alapján számolható egy működési mutató (performance index), ezt használhatjuk annak a mérésére, hogy a tervezett szabályozó mennyire követi az (1.2.) összefüggés által definiált trajektóriát.

( )

∫

=∫

−= t

0

2 d

2dt y y dt

e

J & &

A rendszer állapottér modelljéből kiindulva:

( ) ( )

x g x u fx& = + ,

( )

xh

y= .

e=0 minimumnál az alábbi irányítási szabály (control rule) adódik:

( ) ( ) ( )

g( )

x u 0dx x dh dx f dt dh y w y

w 2

1 =

⎥⎦⎤

⎢⎣⎡ +

−

− +

− α

∫

α ,

( ) ( ) ( )

( )

x dx g dhx dx f dt dh y w y

w

u 1 2

−

− +

=α − α

∫

. ln() Lineáris

szabályozó exp() Folyamat

∑ u’

ln()

w y

módosított objektum y’

Az irányítási szabály közvetlenül tartalmazza az objektum modelljét, annak pontatlansága esetén az integráló tag tünteti el a maradó hibát. A két hangoló paraméterrel α1, α2 lehet beállítani a zárt kör megfelelő átmeneti függvényét.

Globálisan linearizáló szabályozó (GLC)

A globálisan linearizáló szabályozó tervezésekor első lépésben a nemlineáris objektumhoz egy állapot visszacsatoló szabályozó tervezéséből, második lépésben a kapott bemenet-kimenet között lineáris rendszerhez történő szabályozó tervezéséből áll (Kravaris, 1987). A lineáris rendszer létrehozásakor a deriválások számának meghatározásánál a relatív rendűség fogalmát használják. Az alacsony relatív rendűség azt jelenti, hogy a bemenet közvetlenül hat a kimenetre, míg a magasabb relatív rendűség esetén a közvetlen hatás kisebb és a nemlinearitás nagyobb.

Állapottér modellel megadott rendszer esetén az idő szerinti első derivált a következőképpen adható meg:

( )

g( )

x u dx x dh dt f dh dtdy = + ,

bevezetve a Lie derivált jelölést, az alábbi összefüggést kapjuk:

( )

x L h( )

x u hL dt y

dy

g

f +

=

= & .

Abban az esetben, ha a Lgh

( )

x ≠0, akkor a kimenet első deriváltjára közvetlenül hat a bemenet, és a rendszer relatív rendje 1. Ha az Lgh( )

x =0, akkor a relatív rend nagyobb, mint 1. Ebben az esetben a kimenet deriváltja a következő szerint számolható:( )

x h L dt ydy

= f

= & .

A kimenet és a bemenet kapcsolatának meghatározásához magasabb rendű deriváltakat kell számolni.

A magasabb rendű (pl. másodrendű) deriváltakat a következő összefüggéssel adhatjuk meg:

dt x dy dx

d dt dx dt dy dx

d dt dy dt y d dt

y d

2 2

&

&& ⎟

⎠

⎜ ⎞

⎝

= ⎛

⎟⎠

⎜ ⎞

⎝

= ⎛

⎟⎠

⎜ ⎞

⎝

= ⎛

= .

A relatív másodrendű objektum esetén a Lie derivált jelölést használva a következő összefüggés adódik:

(

L h( )

x xdx

y&&= d f

)

&.Részletezve a deriválást:

( ) ( ) ( ) ( ) ( ) ( ) ( ) ( )

g x ux x h ... L

x x g

x h x L

x f x h ... L

x x f

x h

y L n

n f 1

1 f n

n f 1

1 f

⎭⎬

⎫

⎩⎨

⎧

∂ +∂

∂ + + ∂

∂ +∂

∂ +

= ∂

&&

összefüggés adódik, amely a Lie derivált jelöléssel a következő formára hozható:

( )

x L L h( )

x u hL dt y

y d

f g 2

2 f

2 = &&= + .

Ha az LgLfh

( )

x ≠0, akkor a direkt függvénye a bemenetnek és a relatív rend 2.Ellenkező esetben a harmadrendű deriváltat is meg kell határozni.

y&&

A globálisan linearizáló szabályozó tervezése során a rendszer relatív rendjét kell először meghatározni. Ha a relatív rend r, akkor a következő derivált adódik:

( ) L h

( )

x L L h( )

xuy r = fr + g fr−1 .

A 1.11. ábra szemlélteti a GLC szabályozó struktúráját.

w u

1.11. ábra A GLC szabályozó struktúrája

Egy olyan linearizáló összefüggést ψ(x,v) kell tervezni, amelynek segítségével az új bemenet (v) és a kimenet (y) között lineáris összefüggést kapunk, továbbá a beavatkozó jelre (u) megoldhatónak kell lennie. Egy ilyen lehetséges összefüggés a következő:

( )

,∑

= r =0 k

k k

k d y/ dt v

β

illetve, Lie deriváltakkal kifejezve:

( )

x L h( )

x L h( )

x ... L h( )

x L h( )

x hv=β0 +β1 f +β2 f2 + +βr fr +βr gr−1 , u-ra kirendezve:

( ) [ ( ) ( ) ( ) ( ) ]

( )

x h Lx h L ...

x h L x

h L x

h v v

, x

u r 1

g r

r f r 2

f 2 f

1 0

−

+ + +

+

= −

= β

β β

β

Ψ β .

Lineáris

szabályozó ψ(x,v) Folyamat

∑ v x kimenet y

számolás x

PI szabályozót alkalmazva:

( ) ( )

⎥⎦

⎢ ⎤

⎣

⎡ − + −

=K w y T1

∫

w y dtv

i c

az alábbi karakterisztikus polinom adódik, amelynek gyökei, ha a bal oldali fél síkra esnek, akkor stabil megoldást kapunk.

(

K) (

K /Ts)

0 s...

s

sr r 1 r 1 1 0 C C i

r +β − − + +β + β + + =

β .

1.3.3.4. Model predictive szabályozók (MPC)

MPC szabályozóknak nevezzük azokat a szabályozó algoritmusokat, ahol az objektum jövőbeni kimenetének számolására „explicite” használják az objektum modelljét. Számos összefoglaló található az algoritmus elméleti hátteréről illetve gyakorlati alkalmazásáról (Garcia, 1989; Rawlings, 2000; Quina 2003). Többféle verziója terjedt el az iparban (DMC, IDCOM, RMPCT, stb.). A lineáris MPC algoritmusok általában súlyfüggvény, állapottér modell vagy átviteli függvény formájú modelleket használnak.

A szakaszos rendszerek irányításában még kevés ipari alkalmazás található, a nemlineáris MPC algoritmusok megjelenésével azonban egyre több NMPC alkalmazásról számolnak be, elsősorban a polimerizációs reaktorok hőmérséklet- szabályozásánál (Sekia, 2001).

1.3.3.5. Neurális hálózatok

A neurális hálózatok irányítási célokra történő alkalmazását az ösztönözte, hogy az egyre bonyolultabb irányítandó objektumok és tervezési módszerek megjelenése miatt a felhasználó arra törekedett, hogy a szabályozó tervezésekor minél kevesebb információt kelljen megadnia az objektumról. A 1980-as évek közepétől nagyon sok neurális hálózatokkal foglalkozó cikk jelent meg, a 90-es évektől kezdték szélesebb körben használni szabályozási célokra (Narendra, 1990), azonban szakaszos reaktorhőmérséklet szabályozására történő alkalmazásról csak néhány cikk található.

Diron és munkatársai (1996a) adaptív neurális hálózatot modellreferenciás algoritmussal hasonlították össze szimulációval és megállapították, hogy a két módszer közel azonos eredményt ad egy monofluidos köpenyű szakaszos reaktorban történő hőmérsékletszabályozásnál. Diron és munkatársai (1995) valamint Diron, Ettedgui és munkatársai (1996b) 1 dm3-es laboratóriumi reaktor hőmérsékletszabályozására alkalmaztak többrétegű előrecsatoló neurális hálózatot és megállapították, hogy a kémiai reakcióra nem érzékeny a megoldás.

1.3.3.6. Fuzzy szabályozók

A legtöbb fuzzy szabályozó szabály alapú, ahol a szabályok különböző hatásokra adott kezelői reagálásokat képezik le (Vass, 1988). Másik megközelítés a modell alapú fuzzy szabályozó (pl. Takagi Sugeno Fuzzy szabályozó, Verbruggen 1997).

Abonyi és munkatársai (1997a) egy ipari polimer reaktor részletes vegyészmérnöki modelljére alapozott szimulátor segítségével hasonlítottak össze különböző PI, PD és fuzzy szabályozókat illetve vizsgálták a Takagi-Sugeno Fuzzy szabályozókat (1997c).

1.3.3.7. PCC szabályozók

A PCC algoritmusok fejlesztése a Veszprémi Egyetem Folyamatmérnöki (akkor:

Vegyészmérnöki Kibernetika) Tanszékén a kilencvenes évek elején kezdődött. Számos szimulációs eredmény mellett több ipari alkalmazás is megvalósult (Szeifert, 2003).

A PCC szabályozó felépítését az 1.12. ábra szemlélteti. A lineáris dinamikából, nemlineáris stacionaritásból és a fizikai korlátokból álló tendencia modellel modellezzük az irányítandó objektumot (Abonyi, 1999). A szabályozó korrektor része a valóság és a modell közötti eltérést határozza meg, a prediktor rész pedig a modell p- inverze, s ez határozza meg a szükséges beavatkozó jel értékét. Az inverz modell az aktuális kimenethez tartozó bemeneteket állítja elő, a p-inverz ugyanakkor azt jelenti, hogy egy specifikált jövő időbeli kimenethez határozzuk meg az aktuális bemenetet. A p-inverz használata biztosítja a PCC robusztus működését.

Prediktor

P-inverz modell

Modell

Lineáris dinamika Nemlineáris stacionaritás

Fizikai korlátok

Fizikai objektum

wmodell PCC

beavatkozó jel (u)

Korrektor

Valóság és modell közötti eltérés minimalizálása

mért jel (y) y

u w

beavatkozó jel (u’)

1.12. ábra A PCC szabályozó struktúrája